NMC111正极极片的辊压工艺研究:电极组成、压力、温度的影响

电池极片辊压过程可以提高电极能量密度和改善电子传导率,并直接决定多孔电极的最终微观/介观结构。而且,电极孔隙率(ε)和电化学性能之间到底有什么样的相互关系呢?

本人准备根据经验和文献资料,在假期整理电池极片辊压工艺,预计将陆续发布10多篇文章。这是第一篇:辊压工艺(1):NMC111正极极片的辊压工艺研究

结论:

本文系统研究了辊压条件(施加的压力和辊压温度)对NMC111电极最终孔隙率(ε)的影响,其中包含四种电极,它们的活性材料/碳添加剂/粘结剂的组成,以及制浆过程中溶剂用量不同。电极的辊压加工性能主要通过辊压工艺模型的参数压实阻抗γ和最小的孔隙率εmin,电极的机械性能(硬度和弹性变形性),孔径分布,电极涂层的微观结构,以及倍率等电化学性能进行表征。结果表明,非活性炭黑(CB)/ PVdF相的分布和组成,以及电极介观结构是辊压工艺的关键。具有高CB / PVdF含量并在浆料中使用较多溶剂制备的电极可确保良好的电子导电性,有利于形在NMC颗粒周围成薄膜包覆状CB /粘合剂相。而较低的NMC含量或较高的固含量容易形成团聚状CB /粘合剂相。

辊压是电池制造工艺过程的关键点,工艺性能取决于先前制造步骤(制浆、涂布、干燥)输出的电极特性,其进一步影响后续步骤以及电池单体的最终电化学性能。辊压过程涉及不可逆的机械变形,该变形会压实颗粒涂层,增加电子传导网络连通性,增强电极的机械稳定性,并提高电池的体积能和功率密度。孔隙率(ε)是该工艺关键控制参数,必须找到最佳的孔隙率,以最优化电化学性能。孔隙率通常由固有的电极特性(例如电极组成,电极材料之间的粘附性和厚度)和辊压条件(施加的负载压力,辊压温度,线速度等)。特别是对于正极而言尤其如此,因为常见的锂氧化活性材料(AM)的电子电导率低,对导电碳网络的介观结构非常敏感。

1、辊压实验过程

实验使用的四种电极的特性参数列入表1,包括活性物质含量(NMC)、导电剂(CB)、粘结剂(PVdF)、浆料固含量(Solid content)、面密度(Mass loading)、辊压前的初始厚度(Initial thickness)和孔隙率(ε0)电极具有较高的活性物质AM含量,接近工业化参数。辊压电极的尺寸为10×20cm。辊压机(BPN250,People&Technology,韩国)由直径为25 cm的两辊组成,通过辊间间隙控制施加到电极上的压力。此外,还可以控制辊速度和辊温度。在恒定的线速度(0.54m/min)下,施加不同的压力和不同的辊温度(60℃和75℃)下对电极进行压延。

表1 四种NMC正极极片的特性参数

2、电极表征

孔隙率计算公式(1):

其中,X和ρ分别是电极中三种组分NMC、炭黑(CB)、PVdF的的质量分数和密度, mel和Vel分别对应于电极的质量和体积。辊压后,从不同位置取样,圆盘样品直径为13 mm,测量样品质量和厚度,计算孔隙率,结果代表n = 10的平均值。

孔隙率表征使用压力为228 MPa的Hg压入式孔隙率计测量半径为0.0055-360μm的孔隙,可测量开放的孔隙率和孔隙半径分布。

辊压工艺模型适用于分析电极的可压缩性,孔隙率ε与辊压压力的关系为(2):

其中,ε0和εmin分别是初始和最小可达到的孔隙率,P是辊压机施加的压力,γC是抗压强度。

在室温下用装有维氏金刚石压头的显微硬度测试仪进行显微压痕实验,加载/卸载速率为0.4 mN/s,所有压痕实验的最大负载为200 mN,压头压入深度低于电极厚度的10%,以避免集流体的影响。卸载前,压头在最大负载保持3秒钟。对每种测试条件进行了三十次压痕测试。压痕曲线及其主要特征如图1所示,通过Oliver-Pharr方法计算电极硬度(H)。

图1 微压痕实验的负载-位移曲线。品红色阴影区域对应于在加载过程中压头进行的塑性功(Wpl),而黄色阴影区域对应于在压头卸载过程中恢复的弹性功(Wel)。

采用FIB-SEM方法沿着电极的厚度方向获取电极形貌图像。通过ImageJ软件上对图像执行处理,区分三种不同的相:NMC,碳胶相(CBD)和孔。图像处理结果采用Matlab代码分析沿电极厚度方向的孔隙和CBD体积分数分布。对于每个CBD簇,计算了它的面积和周长。

电化学表征采用2032型纽扣电池,在3.0–4.3 V的电压范围内进行的。电池在C / 10,C / 5,1C和2C下循环,然后返回C / 10进行5个充电/放电循环。电化学结果是3个独立实验的平均值。

3、结果和讨论

3.1 辊压压力的影响

图2给出了四种不同电极的压实曲线(ε与辊压压力关系)。对原始电极进行辊压时,孔隙率ε急剧下降,然后随着压力增加孔隙率呈指数下降至最小值。把未辊压电极的初始孔隙率ε0去除,用Heckel方程(方程2)拟合其他数据。当颗粒之间的摩擦(和/或其塑性/弹性变形)是压实过程的控制因素时,可以使用Heckel定律。由于在电极干燥中形成的较大孔机械稳定性较差,在极低的辊压压力下,这些大孔容易坍塌,导致了颗粒重排,无法用Heckel定律描述。随着辊压压力的增加,NMC被PVdF聚合物和CB颗粒包围,颗粒之间的接触面积增加,因此,颗粒之间的摩擦控制压实过程。因此,电极的致密化可分为两个不同的区域:较低的压力(从高到中等ε)时,密度较小;较低的ε意味着致密的电极涂层。用Heckel定律拟合数据,得到最小孔隙率和辊压阻抗,拟合结果列入表2。

图2 NMC正极96-2-2-SC-69(黑色)、95-2.5-2.5-SC-69(绿色)、94-3-3-SC-69(红色)和94-3-3-SC-60(蓝色)的孔隙率-辊压压力演变。虚线表示Heckel方程(式2))的拟合线。

表2 最小孔隙率εmin)和压缩阻抗(γC),由图1中数据的Heckel方程拟合得出。

浆料的固含量不变时,可达到的εmin依次为96-2-2 > 95-2.5-2.5 > 94-3-3,即活性物质含量降低,则可达到的最小孔隙率降低。当电极的组成相同,电极浆料的制备降低固体含量时(94-3-3-SC-69与60),εmin增加。这意味着用于制备浆料的溶剂量越高,则通过压延获得的最小可达到的孔隙率越高。

NMC和CB颗粒之间的摩擦及接触总面积被认为是压实电极所需压力的最重要特征。这种阻力可以通过从方程(2)拟合中提取的参数γC。在恒定固含量下,γC从96-2-2到94-3-3降低,即活性颗粒比例降低,则辊压阻抗降低。在94-3-3电极中,当降低固含量时,γC增加。

通过微压痕法测量电极的机械性能,图3为四种电极不同条件辊压后的压痕实验加载和卸载曲线。图4A显示了四种不同电极的硬度(H)与孔隙率ε的关系(插图为硬度(H)与辊压压力的关系)。硬度H与材料对塑性变形的抵抗力有关,是决定压延过程中可加工性的重要因素。尽管有许多影响H的微观结构因素,但是ε是至关重要的,孔隙率ε降低时,硬度H以指数方式增加。

图3 四种电极不同条件辊压后的压痕实验加载和卸载曲线

图4 以电极孔隙率和压延机施加压力(插入)计的平均硬度(A)和弹塑性功比(B)。条形对应于每种条件下30个微压痕测量的标准偏差。代表性的载荷-位移微压痕曲线在支持信息中的图S1中报告。

在恒定固含量下,当孔隙率ε值相同时,增加CB / PVdF的量会导致硬度H的增加。当电极组成恒定且固含量减小时,硬度H减小。CB / PVdF含量较高的电极,或者是在浆料制备过程中用较低溶剂量制备的电极都较硬。这些较硬的电极与通过辊压获得较低孔隙率的条件有关。

通过对压头加载和卸载过程中微压痕曲线下的面积进行积分来计算弹性(Wel)和塑性功(Wpl)(图1),图4B展示出了弹性(Wel)和塑性功(Wpl)之间的比值与孔隙率ε和辊压压力(插图)的关系。Wpl表示压痕时产生的不可逆变形,而Wel表示压痕涂层恢复其初始形状的能力。电极是由被PVdF聚合物包围的CB纳米颗粒和活性物质颗粒组成的,压痕主要受电极内的CB / PVdF网络影响,具备粘弹性特性。作为固体颗粒,CB的硬度H和杨氏模量会很高,而PVdF的硬度H为59±3 MPa。由于该PVDF的存在,WEL/ WPL给出了强度和CB颗粒之间的结合位点的数目相关。

在WEL/ WPL值比较低时,孔隙率ε较大,此时压头引起的变形主要是不可逆的。从载荷-位移曲线看,卸载变形几乎没有恢复。一般地说,WEL/ WPL值从小到大依次为:94-3-3-SC-69<95-2.5-2.5-sc-69< span="">⪝96-2-2-SC-69<94-3-3 -SC-60,其趋势与辊压阻抗γC(表2)相同。电极的可压缩性与颗粒之间的接触数和PVdF的结合程度有关。增加CB / PVdF的量会形成更交联的网络,从而导致颗粒之间产生更大的摩擦。

在高ε值下,测量的不可重复性非常高,这说明在电极微结构内存在固体颗粒和PVdF的不均匀分布。另一方面,增加用于制备浆料的溶剂的量使电极的可压缩性更加困难,这与电极在压延时的更具弹性的行为有关。在高PVdF含量的浆料中,添加NMP溶剂会引起类似固体的行为,并在干燥过程后形成更高的ε。这种固态的弹性行为使压延更加困难,压延主要依赖于电极结构的不可逆变形。

图5中给出了未压延(实线)和不同的压延(虚线)电极的孔径分布(PSD)增量(A)和累积(B)曲线。孔半径分布具有两个不同区域:区域I(小孔,< 0.1μm)和区域II(0.1和2μm之间)。对于非压延电极,区域II的孔径与电极组分和浆料固含量无关,而随着AM含量降低,孔隙的绝对体积则减小,即96-2-2-SC-69> 95-2.5-2.5- SC-69> 94-3-3-SC-69。而固含量降低时,孔体积增加,即94-3-3-SC-60> 94-3-3-SC-69。对于区域I,96-2-2-SC-69和94-3-3-SC-60的孔径最大,当降低AM质量分数和固含量时,它们的体积会增加。通过增加AM质量分数或降低固含量,II区孔的比例增加,而降低AM质量分数和固含量时有利于形成较小的I区孔。

图5 非辊压电极(实线)和压实电极(虚线,施加压力= 90 MPa)的增量(A)和累积(B)孔径分布。

压延时(图5中的虚线),对于95-2.5-2.5-SC-69和94-3-3-SC-69,区域II的孔半径和体积都急剧减小,而区域I的孔具有总孔隙率的一半以上。而96-2-2-SC-69电极,尽管降低了,但是区域II的孔仍然是整个电极ε的主要贡献。当降低94-3-3阴极中的固含量时,区域II的平均孔半径和体积较高,而区域I的孔则具有较高的半径。此外,对该区域,当减少AM量和SC时(图5A中的插图),可以获得较低的孔隙半径。

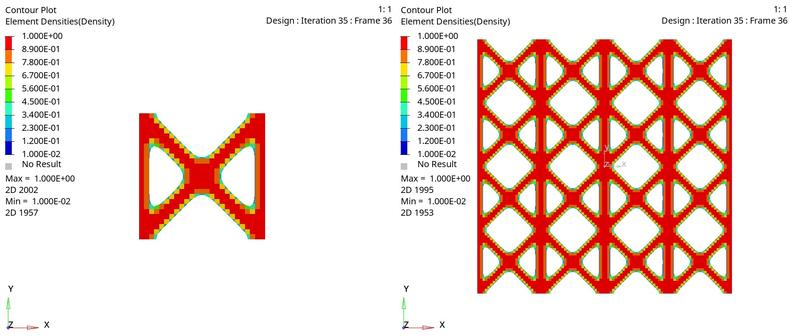

图6显示了在90 MPa和60°C下压延的四种不同成分的电极截面SEM图像。NMC和CBD相可在电极内区分:当固含量恒定并减少AM量时,CBD相沿电极分布均匀。为了了解AM / CB相对量和固含量对电极微结构的影响,将SEM图像分为三个区域(即AM,CBD和孔),然后分析所得数据。孔隙率和CBD体积分数(φCBD)分别沿着电极的厚度如图7A和B所示。对于96-2-2-SC-69电极,孔隙率分布不均匀,同时增加CB量和粘合剂时波动较小。但是,对于94-3-3-SC-69而言,电极的孔隙率存在明显的分布不均匀:在靠近表面的区域中,孔隙率较低,而当接近集流体时,固体颗粒之间的接触宽松。在恒定的电极组成下,当增加溶剂量时,孔隙率分布更加均匀。

图6 96-2-2-SC-69(A),95-2.5-2.5-SC-69(B),94-3-3-SC-69(C)和94-3-3-SC-60(D)电极的截面SEM图像。在等于90MPa的压力下压延电极,并将辊温度设定为60℃。每个图像的上部对应于电极表面,而底部对应集流体。

图7 电极截面的孔隙率(A)和CBD的体积分数(B)分布,通过将电极划分为2μm高的切片来获得每个数据。(C)CBD的面积/周长比直方图(表示为累积百分比)。

φCBD给出电极细微结构的进一步信息。在恒定的固含量下,如孔隙率分布一样,比较96-2-2与95-2.5-2.5时,后者的CBD相沿电极厚度分布更均匀。同样,94-3-3-SC-69电极沿厚度方向分布不均匀:靠近电极表面的区域中CBD的含量较高,并且在靠近中间区域其体积分数降低到与集流体区域差不多。当恒定电极组分(94-3-3)时,固含量较低的电极具有更均匀的CBD分布。就CBD形态而言,图7C显示了CBD簇面积与其周长(对于电极横截面的所有簇)之间的比值的直方图(以累积百分比表示)。对于CBD相,较低的面积与周长比意味着成薄膜状形貌。相反,较高的比值意味着成团聚状。对于94-3-3-SC-69电极,CBD簇较小的面积周长比的比例较高。在这种情况下,AM颗粒被CBD相的更广泛包覆在表面。相反,94-3-3-SC-69电极的面积周长比的分布移到较高的值,表明CBD簇呈团块状。

CB / PVdF相的形态对电极的电化学性能有很大的影响。图8是在90MPa压力和60℃下压延的电极在各种倍率下的放电容量。在C / 10和C / 5时,比容量非常相似,因为在低倍率下,性能是由热力学因素(AM性质和质量)决定的。在将电流增加至1C时,比容量遵循以下顺序:94-3-3-SC-60> 95-2.5-2.5-SC-69–96-2-2-SC-69> 94-3-3-SC -69。94-3-3-SC-60的更好性能(即2C时)与更高数量的导电碳添加剂及其薄膜状形态有关,这确保了AM颗粒周围的良好碳胶相覆盖。而94-3-3-SC-69电极尽管具有相同的CB / PVdF量,但其形态无法均匀覆盖NMC颗粒,因此电化学性能较差。此外,如图7A所示,孔隙率沿电极厚度的不均匀分布也是导致其在高倍率下比容量较差的原因。

图8 压延电极(60°C,90 MPa)在C / 10,C / 5,C,2C并回到C / 10时的倍率性能。96-2-2-SC-69(黑色正方形):ε= 0.26±0.01;95-2.5-2.5-SC-69(绿色圆圈):ε= 0.253±0.006;94-3-3-SC-69(红色三角形):ε= 0.229±0.003;94-3-3-SC-60(蓝色菱形):ε= 0.263±0.007。

温度对压延过程的影响分析如图9A,B和C所示,不同的辊压温度(60和75°C)、不同的电极组成和固含量下分别展示ε,H和Wel/ Wpl。在所有情况下,提高辊温度均会降低ε。PVdF由于其热塑性而提高了其在高温下的可变形性。因此,通过提高温度,PVdF网络可以更容易变形,从而可以更好地压紧电极,从而在相同的压延压力下获得较低的ε。而且,对于低AM含量的电极,可实现的压实ε减小更为明显。这些电极在压延时其H值更高的电极(图9B)。

图9 压辊温度(黄色条:60°C,浅蓝色条:75°C)的平均孔隙率(A),硬度(B)和弹/塑性能量比(C)。(D)在C / 10,C / 5,C,2C并回到C / 10的压延电极(75°C,56 MPa)的倍率测试。96-2-2-SC-69(黑色正方形):ε= 0.27±0.01;95-2.5-2.5-SC-69(绿色圆圈):ε= 0.258±0.006;94-3-3-SC-69(红色三角形):ε= 0.213±0.002;94-3-3-SC-60(蓝色菱形):ε= 0.264±0.006。

WEL/ WPL值(图9C)对96-2-2-SC-69和94-3-3-SC-60电极减少,而对于95-2.5-2.5-SC-69和94-3-3-SC-69显示增加。PVdF作为热塑性聚合物,温度的升高将减少颗粒之间的摩擦,并以更紧凑的方式促进颗粒重排。因此,对于具有CB / PVdF膜状结构的电极(96-2-2-SC-69和94-3-3-SC-60),温度升高将有利于该相的致密化。相反,对于CB / PVdF具有团状分布(95-2.5-2.5-SC-69和94-3-3-SC-69)的电极,将使碳胶相更广泛的分布。电化学性能如图9D,其中94-3-3-SC-60在2C时的比容量下降约63%,而与60°C下压延电极的性能相比,95-2.5-2.5-SC-69和94-3-3-SC-69的比容量下降,1C下分别增加32%和43%。增加压延温度不会改变电极的固有特征,而是会在高C下影响电化学性能。

4、总结

本文根据电极配方(例如AM和非活性相(CB和PVdF)之间的相对量以及溶剂的量)分析了基于NMC的阴极的辊压可加工性。通过最小的可获得的电极孔隙率,机械性能,孔径分布和电极介观结构,研究了它们对施加压力和辊压温度的影响。孔隙率最低的电极是高固含量,少AM含量的电极。原因是活性材料颗粒周围存在CB / PVdF聚合物相。当该相以团块状方式存在时,较低的孔隙率是有利的,因为较大的活性材料颗粒之间的空隙空间会更有效地被占据。反之,当AM含量高或在浆液配制过程中用大量溶剂制备的电极时,CB / PVdF聚合物相会形成膜状结构,即使在压延后也能形成更高的孔隙率。就倍率而言,具有高CB / PVdF含量的薄膜状结构可达到更高的电化学性能。随着温度的升高,PVdF的热塑性有利于CB / PVdF相的流动。这些特征证明,最终的电极性能是不同制造步骤之间相互依赖性的函数。

参考文献:

B E N P A , B M C A , C M T , et al. Understanding the calendering processability of Li(Ni 0.33 Mn 0.33 Co 0.33 )O 2 -based cathodes[J]. Journal of Power Sources, 488. https://doi.org/10.1016/j.jpowsour.2020.229361