大连理工大学宋学官教授:重大装备形性一体化数字孪生6个关键技术与典型应用

文章亮点

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 主编推荐/内容稀缺/全网独家

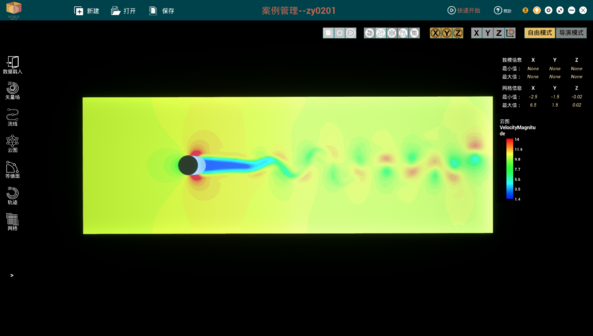

导读:面向日益增长的重大装备数字孪生的迫切需求,大连理工大学宋学官课题组团队研究通过新一代信息技术和传统的机械性能分析与预测技术的深度融合,提出了“算测融合、形性一体”的重大装备数字孪生框架。其中,人工智能、大数据、云边协同计算等高新技术与传统的数值模拟、运维调度、故障诊断等技术的深度融合,成为实现重大装备形性一体化数字孪生的关键(提出的具体框架如图1所示)。

含义与式(1)中的对应的含义相同,表示装备的特性,

含义与式(1)中的对应的含义相同,表示装备的特性, ,

, 和

和 分别表示数据历史、机理和形态信息,MO表示历史数据、机理与形态信息共同驱动构建的模型。

分别表示数据历史、机理和形态信息,MO表示历史数据、机理与形态信息共同驱动构建的模型。

表示装备当前拥有的特征,

表示装备当前拥有的特征, 表示当前现场监测数据,MO表示式(2)中构建的模型,

表示当前现场监测数据,MO表示式(2)中构建的模型, 表示当前监测数据驱动的动态更新模型。即当前模型在在线数据、机理信息、初始模型和当前装备特征的驱动下进行动态计算和更新。

表示当前监测数据驱动的动态更新模型。即当前模型在在线数据、机理信息、初始模型和当前装备特征的驱动下进行动态计算和更新。

,

, 和

和 分别为质量、阻尼和刚度矩阵;

分别为质量、阻尼和刚度矩阵; ,

, 和

和 分别表示加速度、速度和位移向量;n表示对应特征的维度;

分别表示加速度、速度和位移向量;n表示对应特征的维度; 为载荷向量,

为载荷向量, 。关于上式更清晰的表达如下

。关于上式更清晰的表达如下

表示缩减基,

表示缩减基, ,

, ,联合式(4)-(6),降阶后的表达式为

,联合式(4)-(6),降阶后的表达式为

,

, ,

, ,

, 分别表示加速度、速度和位移降阶后的特征,

分别表示加速度、速度和位移降阶后的特征, 表示降阶后对应的外载荷,

表示降阶后对应的外载荷, ,且

,且 。

。

,Y实表示实际测量值,

,Y实表示实际测量值, 表示测量样本点

表示测量样本点 处对应的标度值,

处对应的标度值, 表示测量样本点训练得到的高精度模型,

表示测量样本点训练得到的高精度模型, 表示计算样本点训练得到的低精度模型,

表示计算样本点训练得到的低精度模型, 为高精度模型在

为高精度模型在 处的响应值,

处的响应值, 为低精度模型在

为低精度模型在 处的响应值。由此,每个测量样本点均有一一对应的标度因子,测量的样本点为

处的响应值。由此,每个测量样本点均有一一对应的标度因子,测量的样本点为 ,所有标度因子的集 合可表述为

,所有标度因子的集 合可表述为

表示当前输入值,

表示当前输入值, 为计算模型。

为计算模型。

,

, ,

, 分别表示x取值的上下界,n表示反求参量的类别,m为参量的数量,为了方便表示,这里假设各参量数量相等;

分别表示x取值的上下界,n表示反求参量的类别,m为参量的数量,为了方便表示,这里假设各参量数量相等;

表示正向求解器,其维度取决于

表示正向求解器,其维度取决于 ,

, 为正求解器预测值,可表述为

为正求解器预测值,可表述为

表示实际测量值,

表示实际测量值, 表示当前装备特征参量,如式(3)所示。

表示当前装备特征参量,如式(3)所示。

和

和 分别表示第i阶和第j阶模态向量,且

分别表示第i阶和第j阶模态向量,且 。若MAC的非对角元素Mij趋近于0,认为对应点i和j两个测点正交,则选取这两点作为目标测点。反之,认为两侧点交角趋近于0,继续判断其他点。

。若MAC的非对角元素Mij趋近于0,认为对应点i和j两个测点正交,则选取这两点作为目标测点。反之,认为两侧点交角趋近于0,继续判断其他点。

表示刚度矩阵,

表示刚度矩阵, 为高斯噪声方差,H表示测量的信息矩阵,

为高斯噪声方差,H表示测量的信息矩阵, ,Q为对应的范数,通过最大化范数确定对刚度K变化敏感的点,实现传感器布置。

,Q为对应的范数,通过最大化范数确定对刚度K变化敏感的点,实现传感器布置。

表示需要进行降噪滤波的监测信号,

表示需要进行降噪滤波的监测信号, ,

, 表示降噪滤波后获取的目标信号,

表示降噪滤波后获取的目标信号, 为滤波去除的噪音,

为滤波去除的噪音, 表示采用的降噪滤波方法。

表示采用的降噪滤波方法。七、典型应用:臂架起重机

为建立的“正问题”模型,

为建立的“正问题”模型, 表示起吊绳索摇摆角度。

表示起吊绳索摇摆角度。

表示正问题得到的力,

表示正问题得到的力, 表示实测的力,

表示实测的力, 和

和 分别表示起吊允许的最小重量和最大重量,

分别表示起吊允许的最小重量和最大重量, 和

和 表示绳索允许的最小和最大摇摆角度。

表示绳索允许的最小和最大摇摆角度。

表示起重机实际响应参量,

表示起重机实际响应参量, ,

, 表示第i个待选参量,总共有q个待选测点,p表示建立的待选测点与输出参量之间的关系。

表示第i个待选参量,总共有q个待选测点,p表示建立的待选测点与输出参量之间的关系。

,

, ,

, 和

和 分别为去噪后的实测支持力、绳的摇摆角度,测点加速度和电机转速,其中

分别为去噪后的实测支持力、绳的摇摆角度,测点加速度和电机转速,其中 表示已获取的监测信号总长度,

表示已获取的监测信号总长度, ,

, ,

, 和

和 分别为包含在原始测量数据中的噪声,

分别为包含在原始测量数据中的噪声, ,

, ,

, 和

和 分别表示去噪方法,

分别表示去噪方法, ,

, ,

, 和

和 分别为对应的传感器原始监测数据。

分别为对应的传感器原始监测数据。

表示构建的窗口长度,在去噪过程中,该窗口的位置随着时间和采集信号的增加而移动,且与采集信号保持一致的变化步长。

表示构建的窗口长度,在去噪过程中,该窗口的位置随着时间和采集信号的增加而移动,且与采集信号保持一致的变化步长。

表示整个模型的空间尺度,

表示整个模型的空间尺度, ,

, 和

和 分别表示整机、部件和零件的空间尺寸。宏观尺度为微观尺度设立边界和约束,微观尺度对宏观尺度进行延拓和细化。

分别表示整机、部件和零件的空间尺寸。宏观尺度为微观尺度设立边界和约束,微观尺度对宏观尺度进行延拓和细化。

表示密度,

表示密度, 表示体积,

表示体积, ,

, ,

, 分别表示三个不同方向上的液压油速度,

分别表示三个不同方向上的液压油速度, 表示对应的剪切力,

表示对应的剪切力, 表示每单位质量的体力。

表示每单位质量的体力。

八、重大装备形性一体化数字孪生公开课

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-09-08

最近编辑:8月前

还没有评论