疲劳破坏的机理

一、名词解释

1、交变应力:构件中一点应力随着时间变化而变化时,这种应力称为“交变应力” ;

2、疲劳:在交变应力作用下发生的破坏现象,称为“疲劳失效”或“疲劳破坏”,简称“疲劳”。

疲劳失效与静载作用下的强度失效,有着本质上的差别。在交变应力作用下,材料的强度性能则不仅与材料有关,而且与应力变化情况、构件的形状和尺寸,以及表面加工质量等因素有着很大关系。

二、疲劳破坏特点

1、破坏应力值远低于材料在静载下的强度指标。

2、构件在确定的应力水平下发生疲劳破坏需要一个过程,即需要一定量的应力交变次数。

3、构件在破坏前和破坏时都没有明显的塑性变形,即使在静载下塑性很的材料,也特呈现脆性断裂。

4、同一疲劳破坏断口,一般都明显的两个区域:光滑区域和颗粒区域。

三、疲劳破坏原因

以多晶体金属为例,它由很多强弱不等的晶粒所组成,在晶粒边界上或夹杂物处,强度更弱。在外力作用下,受力较大或强度较弱的晶粒以及晶粒边界上将出现错动的滑移带。随着应力变化次数的增加,滑移加剧,滑移带变宽,最后沿滑移带裂开,形成裂纹。这些最初形成的微裂大都是疲劳破坏的发源区,称为“疲劳源”。

再经过若干次应力交变之后,宏观裂纹继续扩展,致使构件截面削弱,类似在构件上作成尖锐的“切口”。结果,在很低的名义应力(不考虑应力集中时算得的应力),水平下,构件便发生破坏。

裂纹的生成和扩展是一个复杂的过程,它与构件的外形、尺寸、应力交变的类型,以及构件所处的介质等因素有很大关系。

1、应力集中对疲劳极限的影响

在构件上截面突变处,如阶梯轴的过渡段、开孔、切槽等处,会产生应力集中现象,即在这些局部区域内,应力有可能达到很高数值。

2、构件尺寸对疲劳极限的影响

构件尺寸对疲劳极限有着明显的影响,这是疲劳强度问题与静载强度问题的重要差别之一。

实验结果表明,当构件横截面上的应力非均匀颁布时,构件尺寸越大,疲劳极限越低。

3、构件表面加工质量对疲劳极限的影响

粗糙的机械加工,会在构件表面形成深浅不同的刻痕,这些刻痕本身就是初始裂纹。当应力比较大时,裂纹的扩展首先从这里开始。因此,随着表面加工质量的提高,疲劳极限将增加。表面加工质量对疲劳极限的影响,用“表面质量系数”β度量。我国以抛光表面质量系数β=1.0为基准,其余表面加工(磨削、精车、精车等)质量系数均小于1.0。

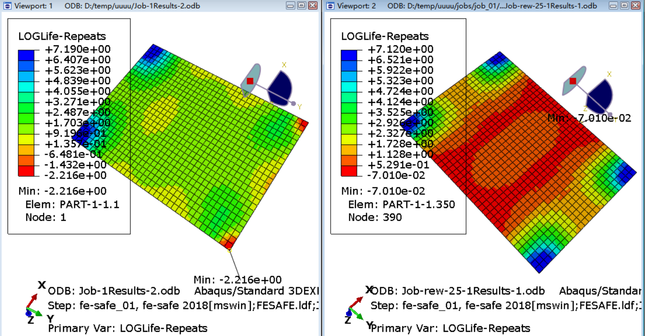

4、对称循环下构件的疲劳极限

利用光滑小试样的弯曲和扭转对称循环下的疲劳极限ơ-1和T-1,计及应力集中、构件尺寸以及表面加工质量的影响,可以得到构件在弯曲和扭转对称循环五的疲劳极限分别为其中影响疲劳极限的系数Kơ、KT、εơ、εT、β等均可以从有关的手册中查得。

适当加大截面突变处过渡圆角以及其它措施,有利于缓和应力集中。

四、提高构件疲劳强度的途径

1、缓和应力集中

适当加大截面突变处的过渡圆角以及其它措施,有利于缓和应力集中。

2、提高构件表面质量在应力非均匀分布在情形(例如弯曲和扭转)下,疲劳裂纹大都从构件表面开始形成和扩展。因此,通过机构的或化学的方法对构件表面进行强化处理,改善表面层质量,将使构件的疲劳强度有明显的提高。

表面热处理和化学处理(例如表面高频淬火、渗碳、渗氮和氰化等),冷压机械加工(例如表面滚压和喷丸处理等),都有助于提高构件表面层的质量。

金属材料疲劳破坏机理分为三个主要阶段:

1、疲劳裂纹形成;

2、疲劳裂纹扩展;

3、当裂纹扩展达到临界尺寸时,发生最终的断裂。

1、疲劳微裂纹的形成

疲劳微裂纹由不均匀滑移和显微开裂引起。

①表面滑移带开裂;第二相、夹杂物与基体相界面或夹杂物本身断裂;晶界或亚晶界处开裂。

②在环载荷作用下,即使循环应力不超过屈服强度,也会在试件表面形成滑移带, 称为循环滑移带。

③拉伸时形成的滑移带分布较均匀,而循环滑移带则集中于某些局部区域。而且在循环滑移带中会出现挤出与挤入,从而在试件表面形成微观切口。

2、表面滑移带开裂

循环滑移带的持久性:

● 疲劳的初期,出现滑移带。随着循环数的增加,滑移带增加。

● 除去滑移带,重新循环加载,滑移带又在原处再现。

● 这种滑移带称为持久滑移带(Persist Slip Band)。

● 在持久滑移带中出现疲劳裂纹。形成的微裂纹在循环加载时将继续长大。当微裂纹顶端接近晶界时,其长大速率减小甚至停止长大。这必然是因为相邻晶粒内滑移系的取向不同。

● 微裂纹只有穿过晶界,才能与相邻晶粒内的微裂纹联接,或向相邻晶粒内扩展,以形成宏观尺度的疲劳裂纹。因为晶界有阻碍微裂纹长大和联接的作用,因而有利于延长疲劳裂纹形成寿命和疲劳寿命。

3、疲劳微裂纹的形成

● 较大的夹杂物或第二相,会由于夹杂物与基体界面开裂而形成微裂纹。

● 第二相在循环加载,会形成沿晶裂纹。

4、疲劳抗力指标

按应力状态分:有弯曲疲劳、扭转疲劳、拉压疲劳、接触疲劳及复合疲劳。

金属材料疲劳破坏机理分为三个主要阶段:

1、疲劳裂纹形成;

2、疲劳裂纹扩展;

3、当裂纹扩展达到临界尺寸时,发生最终的断裂。

1、疲劳微裂纹的形成

疲劳微裂纹由不均匀滑移和显微开裂引起。

①表面滑移带开裂;第二相、夹杂物与基体相界面或夹杂物本身断裂;晶界或亚晶界处开裂。

②在环载荷作用下,即使循环应力不超过屈服强度,也会在试件表面形成滑移带, 称为循环滑移带。

③拉伸时形成的滑移带分布较均匀,而循环滑移带则集中于某些局部区域。而且在循环滑移带中会出现挤出与挤入,从而在试件表面形成微观切口。

2、表面滑移带开裂

循环滑移带的持久性:

● 疲劳的初期,出现滑移带。随着循环数的增加,滑移带增加。

● 除去滑移带,重新循环加载,滑移带又在原处再现。

● 这种滑移带称为持久滑移带(Persist Slip Band)。

● 在持久滑移带中出现疲劳裂纹。形成的微裂纹在循环加载时将继续长大。当微裂纹顶端接近晶界时,其长大速率减小甚至停止长大。这必然是因为相邻晶粒内滑移系的取向不同。

● 微裂纹只有穿过晶界,才能与相邻晶粒内的微裂纹联接,或向相邻晶粒内扩展,以形成宏观尺度的疲劳裂纹。因为晶界有阻碍微裂纹长大和联接的作用,因而有利于延长疲劳裂纹形成寿命和疲劳寿命。

3、疲劳微裂纹的形成

● 较大的夹杂物或第二相,会由于夹杂物与基体界面开裂而形成微裂纹。

● 第二相在循环加载,会形成沿晶裂纹。

4、疲劳抗力指标

按应力状态分:有弯曲疲劳、扭转疲劳、拉压疲劳、接触疲劳及复合疲劳。