关于橡胶撕裂分析清单

引言

橡胶撕裂定义:

撕裂:是橡胶等弹性体材料中的裂纹,由于受力而导致裂纹扩大的现象。过程中会伴有大的弹性形变。

撕裂强度:表征材料抵抗撕裂的能力,用撕裂能Gc表示。其物理意义为单位面积材料撕裂所消耗能量。

说明:1.Thomas提出定量关系式,Gc与裂纹的尖锐度有关。2.试验证明Ub几乎不受外界影响,Gc在一定范围内,也可视为常数。3.关系式说明裂纹生长过程实质是裂纹变钝过程。

能量密度Ub一般可视为常数,不受外界条件影响。d--裂纹尖端直径,表征裂纹锐度。

定量关系式:Gc=Ub*d

1、弹性体材料受力一定程度后,弹性失效而材料遭到破坏。

Lake和Lindley对此现象做出以下解释:(能量方面)

弹性体撕裂生长过程中,弹性体材料具有一个最小撕裂能T0,低于T0,材料不会发生撕裂。弹性体撕裂包括下列3个阶段:1.材料发生形变,储存形变能至T0,此时能量得以释放,裂纹增长且表面粗糙;2.持续周期进行,裂纹逐渐增大;3.裂纹切口足够大,形变能达到Tc.裂纹生长既快且光滑。

2、撕裂的分类:

(1)按照撕裂生长决定因素分类:

a.由外界施加的拉伸或撕裂速度决定裂纹的生长速度的撕裂---撕裂降低内应力,使内外应力趋于平衡。

b.裂纹在受力下,自发进行生长的撕裂---结构中应力达到某承受临界点自发断裂生长。按此方法,撕裂试样分为以下两类: a类试样:(沿切口方向进行撕裂,外力作用于部分试样);b类试样:(切口与拉伸方向垂直,外部应力作用于整个试样)。

按撕裂方式的不同可以分为:1.直接撕裂;2.垂直撕裂;3.角度撕裂(取决于合应力)。

3、影响材料撕裂强度的因素有很多。总体来说与材料本身结构、材料形状及外部作用条件有关。

(1)结构有关的因素有:

A、 材料本身特性

材料不同,撕裂强度不同。尤其是橡胶在受力过程中表现不同的结晶性、取向性及流动性的不同而造成撕裂强度的不同。

一般结晶性橡胶>非结晶性橡胶;受力取向会增加垂直取向方向的撕裂强度,而平行方向的撕裂强度会减弱;流动性会削弱应力集中(应力松弛),使得与其他部位的应力趋于平衡。平均撕裂强度得以增加。

B、交联密度

材料的撕裂能Gc∝Mc^0.5(阿克隆大学,A.N.Gent等试验推导)如表1所示。随着过氧化物硫化剂的增加,交联密度增加,但撕裂能逐渐降低。(撕裂过程伴随着拉伸形变,交联密度增加,其拉伸伸长率降低,在撕裂前,拉伸变形所需的能量降低,故平均撕裂能降低)。

C、硫化时间

撕裂强度随硫化时间的不同而变化,一般先增加后降低,也存在其他情况,随配方体系的不同而不同。

硫化是橡胶分子链交联形成网络大分子结构的过程。撕裂强度开始是随硫化时间的增加而增加的。当发生“过硫”时,撕裂强度降低是由于橡胶网络结构重整排列。其与Mc与撕裂强度的关系并不相悖。

Mc的影响是硫化结构稳定后,降低Mc,撕裂强度会降低。而硫化过程是网络结构的形成,降低分子间的粘性力,增加化学键。

D、硫化体系

硫化体系不同,对产品的疲劳撕裂/老化撕裂(FCG)影响很大。包括硫化体系(普通硫化体系、半有效硫化体系、有效硫化体系)。

E、补强体系

研究表明添加特定填料可增强撕裂强度。撕裂强度一般随填充比例的增加而增加,但填充比例有上限限制,随配方组分不同而不同。

炭黑结构分为两种:

①不能形成次链结构的炭黑;

②炭黑粒子间具有成键倾向,炭黑粒子易衍生小链结构,相互连接形成次键结构。

结构属于①的炭黑有:炉法炭黑、油炉法炭黑、热裂解炭黑;

属于②结构的炭黑有:槽法炭黑、粗蒽炭黑、乙炔炭黑。

而次键结构对撕裂有遏制作用(Dogadkin提出活性炭增加抗撕裂性的假设),即当补强材料被拉伸时,炭黑短链取向垂直于撕裂方向。而由于炭黑短链的键合能很高,当撕裂到达短链时,撕裂生长就会改变方向而使抗撕裂增强。

故只有当增加结构②的比例时,才能增加材料的撕裂强度;同样试验证明在第②种补强的材料中,降低温度会进一步增加材料的抗撕裂性能。

F、物料的均一性

一般橡胶混合物越均一,其相对抗撕裂性越好。因为撕裂生长有趋弱倾向。目前为追求均一性,发展了很多技术。例如:动态硫化、加第三兼容性物质等。

G、裂纹尖锐程度/粗糙度

裂纹相对尖锐程度越大,应力越集中,裂纹生长越容易发生。而撕裂增长是让裂纹变钝的过程。

H、试样本身

其撕裂强度与试样的宽度、试样厚度及切口相对深度有关;也与其形状有关。

4、提高撕裂的方法:

(1)混炼:通过优化混炼工艺,提高补强填料如炭黑等在橡胶中的分散可以提高胶料的抗撕裂性能。

(2)相混炼:NR/BR共混物通过相混炼技术,使BR相中炭黑含量增加,可以提高撕裂。

(3)交联密度:通过刘华过程优化胶料的最终交联密度,可以提高胶料的抗撕裂性能。

(4)硫磺硫化体系:硫磺硫化体系与过氧活化物硫化体系相比,一个明显的优势就是胶料的抗撕裂性能。

(5)在过氧化物体系中,使用助交联剂,可以提高共混物的抗撕裂性能。

(6)在抗硫化返原剂:在天然橡胶中加入抗硫化返原(HTS+BCI-MX)一起使用,可以提高胶料的抗撕裂性能。

(7)分子量的影响:使用平均分子量大的橡胶作为基础胶,可以提高胶料的抗撕裂性能。

(8)使用高顺式的BR,可以使胶料具有更高的抗撕裂性能。并且可能因应变诱导结晶而产生复杂的抗撕裂性能。

(9)在SBR中,提高苯乙烯的结合量,可以使胶料有更好的耐曲绕疲劳能力和抗撕裂性能。

(10)用有机硅烷处理的沉淀法白炭黑可以使胶料具有较好的抗撕裂性能。

(11)用细粒径的滑石粉替代部分的炭黑,可以提高胶料的抗撕裂性能和抗切口增长。(滑石粉各向异性所致)。

(12)添加易分散纤维状材料,可以增加抗撕裂性能。如针状钛酸钾纤维,用量5-10份。

5、举例:

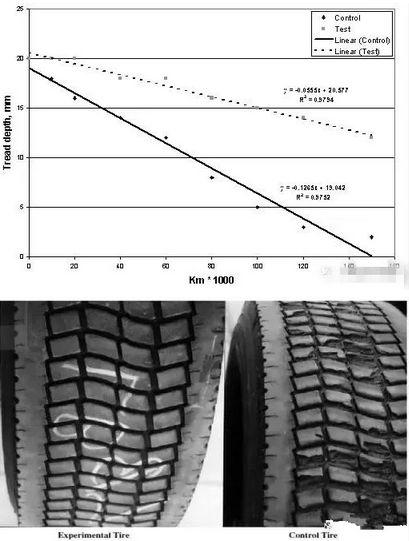

芳纶短纤维在TBR中的应用:1000公里轮胎实验,添加PP/ODPTA纤维的轮胎表面光滑,但没有添加的轮胎表面蹦花严重。

.jpg?imageView2/2/h/200)