三元锂离子电池性能特点!

三元电池指的是采用层状镍钴锰或层状镍钴铝复合材料作为正极,石墨或硅碳复合材料作为负极而构筑成的一种储能电池。其中,正极材料是锂离子电池的重要组成部分,对锂离子电池的性能有很大的影响,其成本占锂离子电池成本的30%~40%,直接决定锂离子电池成本的高低。

容量与循环稳定性

电池的容量与循环稳定性决定了电池的应用前景。根据GB/T 36276—2018《电力储能用锂离子电池》,电池单体初始充放电能量应符合下列要求:①初始充电能量不小于额定充电能量;②初始放电能量不小于额定放电能量;③能量效率不小于90%;④试验样品的初始充电能量的极差平均值不大于初始充电能量平均值的6%;⑤试验样品的初始放电能量的极差平均值不大于初始放电能量平均值的6%。

三元电池的容量和循环稳定性受三元正极材料组分的影响,一般而言,在2.7~4.2V(vs Li/Li+)范围内,电池容量随着三元正极材料中镍含量的增加而增加。

韩国汉阳大学Yang-Kook Sun团队将不同镍含量的三元正极材料组成半电池进行电化学性能测试,在25℃、3.0~4.3V、0.1C(1C=200mA/g)测试条件下,放电比容量随着Ni含量的增加而增大,x=1/3、0.5、0.6、0.7、0.8和0.85的三元材料首周放电比容量分别是163mAh/g、175mAh/g、187mAh/g、194mAh/g、203mAh/g和206mAh/g。无论是在常温下(见图1a)还是在55℃的高温下(见图1b),随着三元材料中镍含量的增加,三元电池的比容量均有所提高,但是材料的循环稳定性则会出现明显下降。

图1 不同三元材料的容量及循环稳定性关系图

事实上,比容量损失的增加可以作为判断NCM和NCA在高充电电位下结构开始发生变化的一个敏感性指标。

德国明斯特大学物理化学研究所Martin Winter课题组同样研究了锂离子脱出比例对不同镍含量的NCM材料的结构稳定性和热稳定性的影响。该课题组首先对NCM111材料(即NCM333材料)组成的三元半电池进行4.1V、4.3V和4.6V的不同截止电压下的循环,发现4.1V和4.3V循环下不可逆容量相同,而4.6V下的不可逆容量则由22mAh/g增加到了36mAh/g(见图2)。由于电池比容量的损失是由不完全的锂化导致的,而且大部分可逆,此外电解液的分解电压应该大于5.5V才会发生,所以不可逆容量可以排除电解液分解的影响。因此我们可以得出不同NCM电极的结构稳定性极限与电荷截止电位之间的关系(从较不稳定到较稳定)为NCM532,NCM622(4.2V vs Li/Li+)<NCM111,NCA,NCM811(4.3V vs Li/Li+)。另外首周循环过程中锂脱出量的比例可以简单地使用充电比容量/理论比容量的归一化处理来表示,即充电比容量如果等于理论比容量,那么代表锂脱出量为100%,作者测试的NCM333三元电池在4.3V下的充电比容量为170mAh/g,理论比容量为278mAh/g,那么锂的脱出量为170/278=61%。计算得到的材料在相同电压下的脱锂量为NCM111(61%)<NCM532(62%)<NCM622(65%)<NCA(74%)<NCM811(81%),这同样解释了为何高镍材料三元电池的容量更高,即同样条件下,镍含量越高,锂脱出量越高;而在热稳定性比较方面,作者使用TGA测试并对比了NCM333、NCM523、NCM622、NCM811和NCA材料(充电到4.3V)在180~370℃下的曲线,发现脱锂后材料的热稳定性排序为NCM811<NCA<NCM622<NCM532<NCM111。

图2 NCM111三元半电池在不同截止电压下的容量损失曲线

需要注意的是,通过调控三元材料的合成条件以及进行相应的改性措施,也可以实现低镍型三元电池容量高于高镍型三元电池的现象,因此材料的结构调控对于电池性能的影响不可忽视。

如前面所提到的,三元材料的改性方式包括离子掺杂、表面包覆和结构设计等方式。

美国陆军研究实验室张胜水认为,三元电池的实际应用主要受限于性能的衰减以及安全性存在问题,性能衰减主要体现在电池容量的衰减、工作电压的下降、电池鼓包以及阻抗的增加;安全性问题主要体现在过充、过热、电子短路等虐待环境下发生的热失控。张胜水认为这些问题几乎都可以归结于氧的损失,尤其是H3相中晶格氧的氧化(此时容量由Ni和O的氧化还原对提供)。

GB/T 36276—2018指出,过充电是指将电池单体充电至电压达到充电终止电压的1.5倍或时间达到1h,不应起火、爆炸;过放电是指将电池单体放电至时间达到90min或电压达到0V,不应起火、爆炸;短路是指将电池单体正、负极经外部短路10min,不应起火、爆炸。

针对上述标准,进行一系列改性措施,可以通过掺杂、包覆以及使用阻燃性或者可以清除氧的电解液。

对于掺杂而言,阳离子掺杂的位点决定了掺杂改性到底是用于稳定层状结构还是增强Ni-O键强度,在众多可行的掺杂阳离子中,恒价态的Al3+和Mg2+等元素以及还原电位超出正极工作电位范围以外的Zr4+和Ti4+等元素在抑制阳离子混排和增强Ni-O键强度方面比变价的元素更有效果(变价的元素存在价态降低并迁移到锂层中的趋势);

对于包覆而言,包覆层的主要作用是物理性隔绝,从而减少电极和电解液组分之间发生的副反应,同时还可以为氧的演化提供动力学阻碍,减少释氧问题。除了上述的主要功能外,包覆还可以减少材料表面的残碱,同时当阳离子的电荷以及粒径合适时,部分阳离子还会掺杂到材料表面晶格中,另外包覆前驱体的成本要低于包覆成品的成本;

结构设计方面,核壳结构与Ni浓度梯度结构的本质和包覆一样,都是为了保护材料的内部结构不与电解液发生副反应以及释氧;

阻燃性或者可以清除氧的电解液的使用主要是为了抑制氧自由基的蔓延,减少材料和析氧反应(OER)中产生的中间体发生反应,从而进一步阻碍自加速的OER和H3相的转变。下面将针对具体单一改性措施进行相关阐述。

1.1 离子掺杂

加拿大达尔豪斯大学J.R.Dahn课题组研究了不同比例镁离子在不同类型的高镍正极材料(LNO、NA9505、NCA9055、NCA8893)中的掺杂作用(LNO中的掺杂量为1mol%,2.5mol%,5mol%;NA和NCA9055中取代Al或/和Ni掺杂量为1mol%,2mol%;NCA8893中取代Ni掺杂量为1mol%,2mol%,4mol%)以及Al和Co元素的存在对Mg掺杂效果的影响。研究结果显示,所有材料中(包括无钴材料)都有少量的Ni占据Li层。增加Mg的掺杂量会降低材料初始的放电容量,但是会提高材料的容量保持率。作者认为容量的减少与不具备电化学活性的Al/Mg困住的锂离子数量有关,容量保持率则与被电化学惰性掺杂物Mg取代的镍离子的数量或被这些掺杂物捕获的锂离子的数量有关,Mg能够改善容量保持率的原因作者归结于掺杂降低了循环过程中阻抗的增加。此外通过性能对比,作者并未发现Mg掺杂和Co、Al元素协同作用。

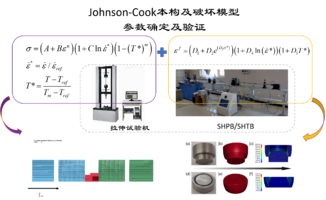

湘潭大学王先友课题组使用碲(Te)元素对NCA材料进行表面掺杂改性,利用Te-O键之间的强键能来稳定NCA材料的氧骨架,如图3所示。作者结合实验和DFT(密度泛函理论)计算发现,Te6+占据了过渡金属层,从而可以通过强的Te-O键来束缚TM-O层,抑制氧从NCA材料表面的逸出,同时H2-H3相变的可逆性也得到了提高,促进了锂离子传输动力学,有效降低了循环过程中的容量衰减和结构转变。当Te掺杂量为1wt%时,材料的电化学性能最佳,而且4.5V和4.7V高压循环性能、10C倍率(159.2mAh/g)性能和热稳定性(放热峰位置为258℃)也得到了改善。

图3 Te掺杂改性NCA效果示意图

山东理工大学化学化工学院周朋飞课题组使用不同量的镁(0.01,0.03,0.05和0.06)对NCM811材料进行掺杂。与传统掺杂方式不同的是,作者将硫酸镁溶解到溶液中与NCM811氢氧化物前驱体进行混合,之后再加入NaOH进行沉淀,在材料表面生成Mg(OH)2沉淀,之后再混锂烧结形成成品。作者认为,无电化学活性的Mg掺杂可以在晶体结构中起到柱效应,提高锂离子扩散动力学和电子导电性,降低阳离子混排,稳定材料结构,从而提高4.5V高压循环稳定性,其中0.03掺杂改性样品性能最好,且匹配中间相炭微球组成全电池后在0.5V可以达到595.3Wh/kg的能量密度(基于正极材料计算)。

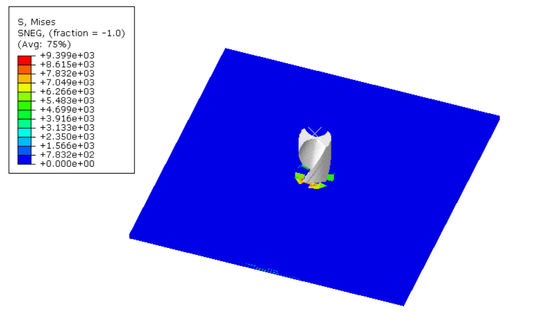

韩国汉阳大学Yang-Kook Sun课题组则使用W掺杂改性高镍材料的研究,如图4所示。作者分别使用0.5mol%和1.0mol%的W对NCM9055材料进行掺杂(前驱体混锂过程加入)改性,研究结果显示,1mol%的W掺杂可以有效提高材料的4.3V循环稳定性和4.4V高压循环稳定性(全电池性能改善更为明显),而且作者还通过加速热老化测试(高脱锂态材料浸入到电解液中以60℃进行存储)验证了改性材料的优越热稳定性。作者认为改性的原因主要在于W掺杂可以稳定材料内部结构,有效降低内部应变,抑制微裂缝的形成;不仅如此,作者还在一次颗粒表面观察到了类尖晶石相,这种缓冲层保护了颗粒内部不受电解液的侵蚀。

图4 W掺杂改性三元材料示意图

综上所述,离子掺杂可以有效稳定三元材料结构,提高三元电池的循环稳定性,甚至可以改善材料的高温循环稳定性及高压循环稳定性。

2.2 表面包覆

中南大学胡国荣团队曹雁冰等使用碳修饰的LiVPO4F对NCM811材料进行包覆改性,用于改善三元电池在4.4~4.5V的高压下的循环稳定性和高倍率性能。研究结果显示,这种混合包覆可以提高材料的界面稳定性,抑制不可逆副反应的发生,同时使材料在高压下保持相对较快的电荷传输。虽然改性材料对应三元电池的首周放电比容量发生了降低,而且要在160周循环之后才接近原材料匹配电池的容量,但是性能确实得到了改善。

同样地,北京科技大学能源与环境工程学院李从举课题组提出了一种低温原位碳包覆修饰NCM622材料的方法,即作者先对CFx(x~1.13)进行12h球磨以降低粒径,然后按照CFx:NCM622=90wt%:10wt%和95wt%:5wt%的比例混合,并制备成电极。在放电过程中,CFx会与锂金属反应并转变成C和LiF,从而实现均匀的碳包覆,提高材料的电子导电性,并减少电解液的侵蚀。不仅如此,作者指出,CFx作为一次电池的正极材料,还可以提供一定的容量。但是需要注意的是,由于CFx锂离子发生了反应,因此对应的三元电池甚至出现了首周库仑效率超过了100%的情况。

南京航空航天大学机电学院周飞团队孔继周课题组研究了不同测试温度(-20℃、-10℃、0℃、10℃、25℃、40℃、50℃和60℃)对NCM622材料性能的影响,以及Ti3C2(OH)2修饰对三元电池在不同温度下电化学性能的改善,如图5所示。研究结果显示,当测试温度为40℃时,NCM622三元电池在0.5C倍率下具有最高的放电比容量,但是循环稳定性会出现极快的衰减;当测试温度为60℃时,电解液和正极之间的副反应变得更加严重,并且NCM622出现不能正常循环的情况。此外,随着温度的降低,电化学阻抗会增大,而且0℃之后的放电比容量随着温度的降低而降低,但是当使用Ti3C2(OH)2包覆修饰后,材料在高温或低温下的循环性能和倍率性能都得到了改善。作者的高温测试结果说明,并不是温度越高,初始电化学容量越好。

图5 不同温度下的NCM622三元电池电位及锂离子扩散系数关系图

中南大学唐新村课题以(NH4)6(H2W12O40)为原料,利用其与LiOH之间发生的反应,在NCM811材料表面包覆了不同质量比的Li2WO4(1wt%、2wt%和3wt%),具体包覆过程是在混锂过程中同时加入钨盐前驱体,然后一步烧结。这里作者考虑到了钨酸锂形成过程中需要锂的情况,因此除了前驱体:LiOH=1:1.05外,W:Li=1:2的摩尔比也考虑在内了,从而提高了材料的高压性能以及存储性能。电化学测试结果显示,在2.8~4.6V、2C倍率下,500周容量保持率由26.95%提高到60.62%,并且平均放电电压保持在3.62V。在存储性能测试方面,当在空气中存储60天后,改性材料的容量保持率仍然较为可观。作者认为钨酸锂的包覆抑制了高压条件下电解液在电极材料表面上的氧化分解,从而降低了电极材料的界面极化,提高了锂离子扩散和表面稳定性。

桂林理工大学化学与生物工程学院肖顺华教授课题组以十二烷基苯磺酸盐为表面活性剂,利用碳酸盐水热法制备了NCM333碳酸盐前驱体材料,之后作者以NH4VO3水溶液为原料,在混锂过程中加入适量的溶液,制备出了2wt%V2O5包覆改性的NCM333材料。表面活性剂和V2O5的协同作用可以有效抑制颗粒的生长,降低阳离子混排,减少锂离子在电极/电解液界面传输的阻抗,提高锂离子扩散系数等,从而提高了三元电池的首周放电比容量、循环性能和倍率性能。该工作实际是钒的表面包覆工作,另外作者使用碳酸盐水热法制备出来的材料,其二次颗粒形貌得到了较好的维持,而且材料的高压性能(容量保持率及放电比容量)也相对较高,2wt%包覆改性材料在2.5~4.6V时0.5C倍率首周可以提供214.89mAh/g的容量。

1.3 结构设计

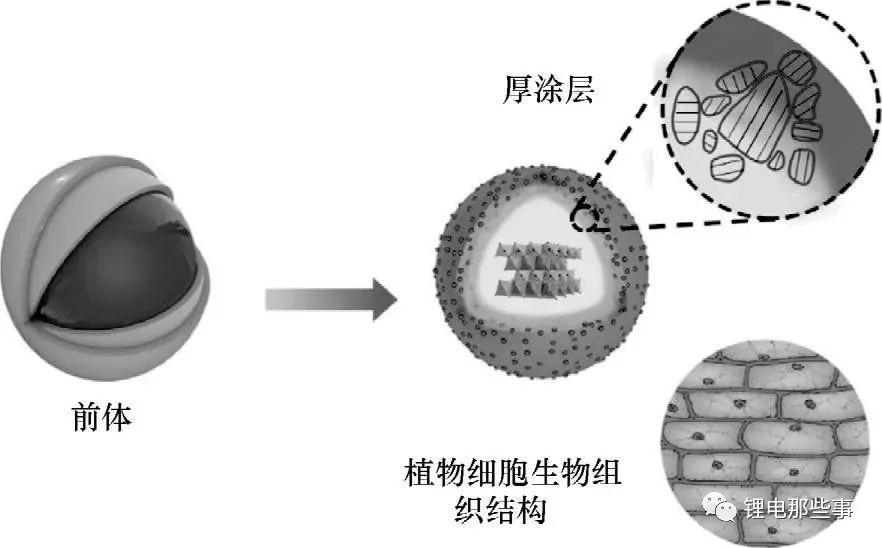

美国西北太平洋国家实验室张继光等联合中国科学院宁波材料技术与工程研究所王德宇、加拿大西安大略大学孙学良等共同在NCM811表面构筑了40~50nm厚的混合包覆层(约5倍常规包覆的厚度),该设计基于仿生的概念,使大量的晶体层状物质——纳米氧化物分散在1nm厚的无定形物质中,从而形成了类似于植物细胞的结构,如图6所示。这种纳米晶岛可以利用量子通道使锂离子和电子通过厚厚的膜,因此包覆层可以在不降低材料倍率性能的情况下缓解材料的表面敏感度。作者具体制备包覆层的方法就是在NCM811氢氧化物前驱体表面利用硫酸锆Zr(SO4)2的水解(pH值为9)形成氢氧化锆,之后加入Co(CH3COO)2·4H2O和LiOH/NH4·H2O溶液调节pH值到11,再次形成氢氧化钴包覆层,混锂烧结之后得到复合包覆层(其实也形成了Co的浓度梯度,Li-Zr-O以无定形形式存在)。经过修饰之后,三元电池的循环稳定性大幅度提高,扣式电池循环1000周后容量保持率为90.1%,软包电池循环1000周后容量保持率为88.3%,虽然扣式电池达到了标准,但是软包电池在循环1000次后却低于90%的标准,同时电池的热稳定性和存储性能得到了改善,改性材料热失控环境下释放的热量降低了55.3%,55℃下潮湿环境存储4周后仍然具有良好的电化学稳定性。该工作为结构设计研究开辟了一种新思路,即厚包覆层之间的离子/电子扩散可以通过所谓的量子隧穿(quantum tunneling)进行。

图6 仿生纳米晶岛改性三元材料示意图

北京大学深圳研究生院潘锋课题组认为高镍材料表面岩盐相NiO和碳酸锂残碱的存在降低了材料的离子和电子导电性,阻碍了锂离子的自由脱嵌,甚至加速二次颗粒微裂缝的形成,造成了性能的恶化,因此使用Ti元素(TiO2为前驱体,混锂时加入)对NC82材料进行浓度梯度的掺杂,形成一种新“三元”材料,如图7所示。新材料的倍率性能、循环性能、存储性能、高压性能(4.5V)和高温性能(45℃)均得到了显著改善。改性材料的阳离子混排程度出现了提高,且掺杂之后锂层出现了0.026%的收缩。HRTEM(高分辨率透射电子显微镜)显示,原材料在经过掺杂改性之后,表面出现了一层6nm厚的无序斜方六面体相(阳离子混排相),其形成与电化学取向相关,而且潘锋等认为改性材料的高倍率性能和优越的循环稳定性来源于该表面层的形成。之后利用第一性原理计算进行假设的验证,发现这种无序结构主要是通过Ti的掺杂,提高了氧骨架的稳定性(计算了LNO模型中表面和内部氧原子的结合能,掺杂之后氧原子的结合能得到了显著提高),从而提高了材料的电化学/结构稳定性以及60天的存储性能。

图7 Ti梯度掺杂改性三元材料结构示意图

韩国汉阳大学Yang-Kook Sun课题组使用共沉淀法合成了平均组分为Li[Ni0.9Co0.05Mn0.05]O2的核壳材料,其中材料核心组分为Li[Ni0.94Co0.038Mn0.022]O2,外壳为1.5μm厚的浓度梯度外壳,其中最外层的组分为Li[Ni0.841Co0.077Mn0.082]O2。Sun等在核壳结构的基础上设计了一种分级结构,即内部核心组分单一且一次颗粒随机排布,外壳为浓度梯度,但是一次颗粒呈现辐射状向外定向排列,这种外部辐射状颗粒面有助于锂离子扩散同时还可以使H2到H3相转变过程中产生的内部应变消散,从而有害的H2到H3相转变可以得到抑制,提高三元电池的循环稳定性和热化学稳定性,如图8所示。

图8 特殊结构梯度三元材料性能改善机理图

虽然上述的离子掺杂、表面包覆和结构设计有效改善了三元电池的循环稳定性,但是事实上,我们不能指望仅仅使用一种方法就能解决三元材料所有存在的问题,协同改性是必要的三元材料改性措施,只有经过多种改性方法,三元电池才能在真正意义上实现商品化。

倍率性能

三元电池的倍率性能较好,其倍率性能主要由三元正极材料中的钴含量所决定,钴含量越高,材料的倍率性能越好,这是由于Co3+的引入可以有效降低三元材料的阳离子混排程度,稳定锂层间距,从而保证快速的锂离子脱嵌速率。但是由于钴价上涨,人们希望可以研发出高倍率性能的低钴甚至无钴三元材料,因此有相关工作试图通过离子掺杂、表面包覆以及结构设计等方法,加速锂离子脱嵌速度,从而提高三元电池的倍率性能。

除了与材料相关之外,三元电池的倍率性能与电极的参数也息息相关,小颗粒正极材料和薄电极更容易实现高倍率性能,但是可能会导致低的库仑效率和质量能量密度。国家标准GB/T 36276—2018指出,电池单体初始充放电能量效率要求不低于90%。就目前而言,商品化的能量型电池的面容量为3~4mAh/cm2,所以测试的电池中1C倍率的电流密度应该设定为3~4mA/cm2,3C倍率则为9~12mA/cm2,而目前文献报道中的面密度往往低于该数值,而使用mA/g或A/g时则需要提供面密度单位mAh/cm2。有的文章提供了100C的倍率性能,这种倍率性能实际上并无必要,因为实际电池中这种倍率会导致严重的热失控,真正有意义的倍率性能应该是该倍率下的电池容量可以达到低倍率下80%的电池容量。

2.1 镍钴含量调整研究

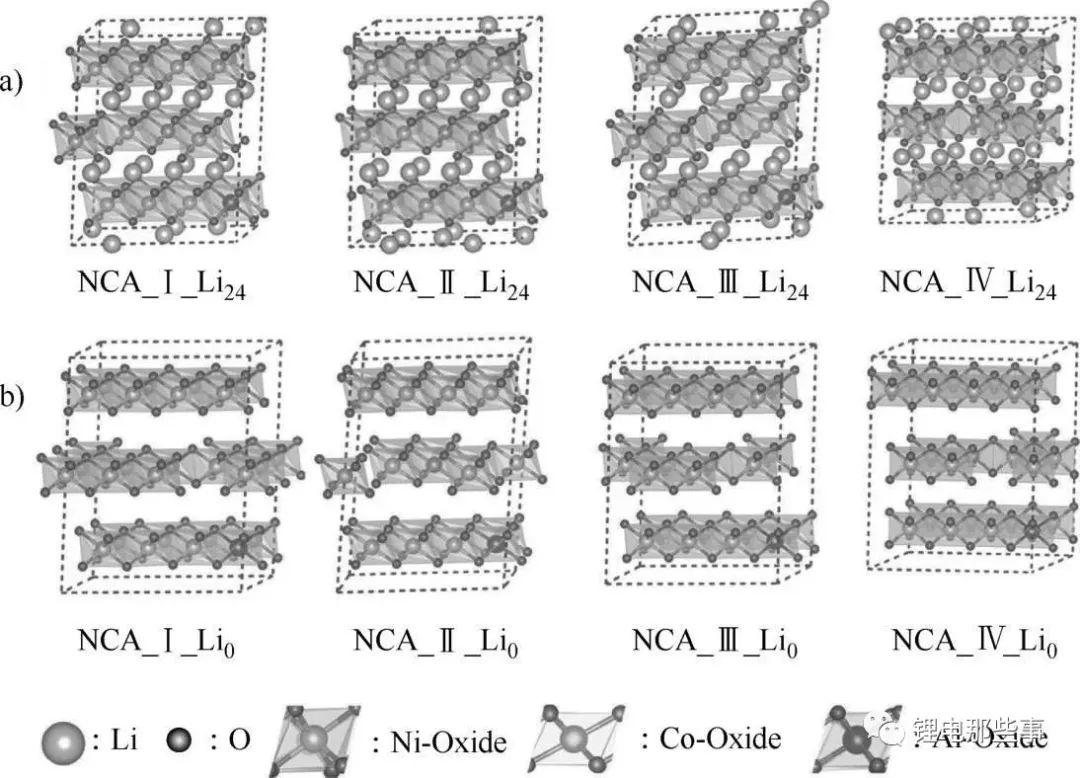

新泽西理工学院Dibakar Datta等认为NCA材料(Li1-xNi0.80Co0.15Al0.05O2, x=0~1)中的Co含量太高,而Co本身既昂贵又有毒,所以使用DFT计算了四种Co含量的NCA材料(Co含量减少的同时,增加了Ni的含量,Co含量分别为16.66%、12.5%、8.33%和4.16%)的电化学性质、电子性质和结构性质,材料在全锂化状态和全脱锂状态的晶体结构如图9所示。作者的计算结果显示,即使Co的含量从16.7%降低到4.2%,材料的嵌入电势和比容量变化却不是非常明显。不仅如此,作者还研究了Na掺杂到嵌入位(即锂位)后对两种钴含量为极值的NCA材料电化学、电子和结构性质的影响,发现在脱锂过程中可以降低阳离子混排,而且脱锂态过程中结构内层的层间距更均匀,证明了Na掺杂到锂位后有助于缓解NCA材料结构坍塌。

图9 不同锂化状态下的不同钴含量NCA三元材料晶体结构示意图a)全锂化状态 b)全脱锂状态

国轩高科的李道聪等研发出一种低钴高镍的三元正极材料,该材料匹配硅碳负极组成的三元电池同样展现出了良好的倍率性能,如图10所示,在2.5~4.2V、0.5C倍率下,循环200周后容量保持率为80%,600周容量保持率高达60%,具有相当大的应用前景。

加拿大达尔豪斯大学J. R. Dahn课题组使用共沉淀法系统合成了不同组分的NCM材料,包括LiNi0.6Mn0.4-xCoxO2(x=0、0.1、0.2,即NM64、NCM631和NCM622)、LiNi0.9-xMnxCo0.1O2(x=0.1、0.2、0.25,即NCM811、NCM721和NCM652510)和LiNi0.8Mn0.2-xCoxO2(x=0、0.1、0.2,即NM82、NCM811和NC82),通过固定镍和钴的含量,分别进行比较,用来研究不同元素对于低钴高镍型三元材料结构和对应三元电池电化学性能的影响。

研究结果显示,三元电池的电化学性能确实与三元材料组分相关,而阳离子混排等结构性质可以用来解释不同组分的材料不可逆容量不同,即增加Co元素可以降低阳离子混排,但是高昂的价格会影响材料的进一步使用。作者还发现了NCM631、NCM652510和NCM721电池的电化学性能与NCM622相近,但是钴含量却只有后者的一半,对比相关的表征结果发现,最大的不同在于微分容量曲线中4.2V处峰强的量级不同,由NCM721到NCM652510到NCM631呈现递减的趋势,因此充电到4.2V以上时后者可能比NCM721具有更高的容量保持率。而ARC(加速量热法)实验显示,在高温下,脱锂态的NCM631与电解液的反应活性要低于NCM721,而NCM721的活性与NCM622相近。

图10 NCM811/Si-C型三元电池在不同倍率下的充放电曲线

中国原子能科学研究院韩松柏课题组使用Al对NCM622材料进行掺杂改性,利用0.05mol%的Al分别取代Ni、Co和Mn,得到了

LiNi0.55Al0.05Co0.2Mn0.2O2、LiNi0.6Co0.15Al0.05Mn0.2O2和LiNi0.6Co0.2Mn0.15Al0.05O2材料,并结合中子粉末衍射及对应的精修来分析材料的结构变化,表征了Al的不同过渡金属元素取代对电化学性能的影响。

研究结果显示,Al的不同取代对材料的结构产生的影响存在明显的不同,主要体现在降低阳离子混排程度方面:取代Ni得到的样品材料阳离子混排程度最低,其次是取代Mn,但是取代Co之后反而会出现阳离子混排程度增高的情况;在电化学性能方面,取代Mn的样品具有最佳的倍率性能和循环稳定性,而且当Al取代Mn和Ni时,电池的平均工作电压有所提升,并且显著降低了充放电过程中存在的极化;但是当Al取代Co时对电池的工作电压却几乎没有改善,反而会加重电池的极化问题。

北京大学深圳研究生院潘锋课题组联合美国阿贡国家实验室陈宗海等在合成NCM材料的过程中采用淬火工艺而不是常规冷却的方法,得到了倍率性能获得改善的LiNi0.7Mn0.15Co0.15O2材料,如图11所示。潘锋等结合原位同步辐射XRD和相关的表面分析,发现材料在冷却过程中,颗粒表面存在碳酸锂等残碱的聚集、锂缺陷层的形成以及镍的还原过程。进一步的研究发现,这种表面结构重构主要发生在较高温度的情况下(>350℃),并且与冷却速率相关,因此采用快速冷却的淬火工艺来抑制这种表面结构重构,可以提高材料的表面稳定性和倍率性能。

图11 淬火冷却三元材料改性及晶体结构变化示意图

2.2 锂离子扩散改善方法

事实上,与1.1节中改善电池容量和循环性能的方法相似,目前改善三元电池倍率性能的方法同样为离子掺杂、表面包覆和结构设计。但是与改善循环稳定性不同的是,在离子掺杂方面,更多的是希望通过拓宽锂层间距,提高锂离子传导系数;在表面包覆方面,更多的是通过快离子导体的包覆,加速正极材料表面锂离子的传输;而结构设计方面差距最大,往往是希望通过缩短锂离子扩散通道、增大特定晶面面积等方式,提高材料的锂离子扩散系数。

例如,在离子掺杂方面,南开大学陈军课题组在共沉淀前驱体制备过程中直接加入硫酸镁,合成出了Mg元素浓度梯度掺杂的LiNi0.90Co0.07Mg0.03O2材料,如图12所示。该材料组成的三元电池在10C下可以提供167.4mAh/g的放电比容量,1C循环300周后仍然具有80.9%的容量保持率,即3%的添加量就可以实现高容量和高循环稳定性,证实了少量的掺杂可以起到很好的效果。在机理解释方面,我们可以认为与全浓度梯度材料的机理相似,即低Mg的核材料负责提供高容量,高Mg的壳材料层间距得到了扩大,可以在减少界面副反应以稳定材料结构的同时保证高锂离子扩散系数。该工作的亮点是Mg离子直接在共沉淀过程中加入,而调控氢氧化物平衡常数的方法就在于控制进料速度的同时还加设了一个去离子水串联设备以降低Mg盐浓度,而不是直接将Mg盐注入金属盐溶液中去。而且,作者还制备了一个不串联去离子水的恒浓度Mg掺杂材料,并进行了对比,发现浓度梯度的Mg掺杂效果更好。

图12 Mg浓度梯度掺杂改性三元材料流程示意图

类似地,福州大学化学学院Ruo Wang等在混锂NCM811氢氧化物前驱体的同时加入了硝酸镧,不仅实现了La的结构性掺杂,同时还实现了La2O3的表面包覆,之后作者将改性材料和NH4F混合烧结,进一步对表面进行氟修饰,将氧化镧转变为LaF3,从而进一步提高了材料的表面稳定性。Wang等结合XRD、EDS、HRTEM等表征发现,少量的La元素掺杂会起到柱离子的作用,同样可以稳定材料结构,因此,材料的循环稳定性和倍率性能都得到了大幅度提高。

在表面包覆方面,中南大学郑俊超课题组使用硝酸铟对NCM811材料进行表面处理。如图13所示,二次烧结过程中硝酸铟消耗三元材料表面的残碱并自身发生分解,原位转化为In2O3和LiInO2双包覆层,这种混合双包覆层可以共同稳定材料的层状结构,促进锂离子扩散,同时还消耗残碱,从而提高循环稳定性和倍率性能。作者进一步研究发现双包覆层的紧密贴合可以有效缓解颗粒结构性衰减和晶粒间微裂缝的产生,从而解释了为何在改善倍率性能的同时改善循环稳定性。作者还利用DFT计算了NCM中的In2O3和LiInO2的物理特性和电化学性质,发现In在NCM中的掺杂会存在结构稳定性问题,因此更倾向于在材料表面附着,从而证实了该方法实现的是双包覆而不是包覆掺杂共改性。

图13 LiInO2双包覆层制备过程及改性机理示意图

而济南大学物理科学与技术学院黄金昭课题组则采用了特别的方法进行包覆改性,即先对NCM701515材料进行氢氧化铝包覆,之后烧结形成富铝的表面层,从而使三元材料在4.5V的高截止电压下具备了高放电容量、高循环稳定性和高倍率性能;作者还同时使用盐酸腐蚀法,刻蚀掉了碳酸锰烧结后形成的三氧化二锰,从而制备了振实密度为1.06g/cm3的多孔钛酸锂(Li4Ti5O12)负极材料,此材料具有高放电比容量和倍率性能。作者将正负极组成三元全电池后,得到了可逆容量为217.3mAh/g、平均电压为2.26V(1.5~2.9V循环)、能量密度为147Wh/kg的电池,循环4000次后容量保持率达到98.7%,满足超过10年的寿命;不仅如此,该电池在20C和50C的倍率下,同样展现出了110Wh/kg和95Wh/kg的能量密度,证实了材料优越的倍率性能。

在形貌设计方面,中南大学胡国荣团队使用水热法制备具有橄榄石形状的NCM811碳酸盐前驱体,并利用奥斯瓦尔德熟化和晶体刻蚀过程的协同晶体演变过程,通过控制反应时间(1h、2h、4h和8h)实现了前驱体形貌的可调控,通过尿素/过渡金属元素比例实现了粒径和元素的轻度调控。另外胡国荣等还发现,碳酸盐前驱体在不同温度下烧结成的氧化物一次颗粒粒径也发生了变化,烧结温度的提高会增加一次颗粒的粒径。该特殊形貌的材料在0.2C倍率下具有193.4mAh/g的放电比容量,1C倍率下循环100周容量保持率达85.4%,作者将其归结于该形貌降低了电荷转移阻抗,同时提高了锂离子扩散系数。

上海电力大学赖春艳课题组则通过调控Ni和尿素比例分别为1:3、1:5和1:10,利用水热法制备得到了三种纳米片组装的花状Ni(OH)2前驱体,之后混入乙酸钴、乙酸锰(分散剂为甲醇)和LiOH,烧结后得到不同的NCM811材料。研究结果显示,这种花状前驱体形貌对烧结过程中Ni2+的氧化程度、阳离子混排和成品电化学性能有着很大的影响。当Ni和尿素比例为1:3时,制备得到的前驱体纳米片沉积紧实,得到的成品材料循环性能和倍率性能最佳,可能是由于该材料具有较低的阳离子混排和弱的极化导致的。这种材料的形貌增大了材料的比表面积,而材料性能的提升很有可能实际上来自于较大的比表面积。

中国科学院国家纳米科学中心褚卫国团队的王汉夫等使用膨胀石墨作为结构定向模板(structure-directed template)和溶液容纳剂(solution container),利用单层一次纳米颗粒相互连接的纳米片的交联作用,合成了一系列的3D多孔分级网络结构的材料(NCM811、NCA、NCM333、Li2MnO4和LiMn1.9Co0.1O4),如图14所示。使用该方法制备材料的过程中,Ni2+可以得到充分氧化,并且表面会形成很少的残碱,因此NCA材料组成的半电池具有优越的倍率性能(20C(5.6A/g)容量可以达到118mAh/g)和循环稳定性(1C循环1000周容量保持率为71.6%),与石墨负极构成三元全电池后,1C循环1400周容量保持率达到79.9%,5C循环3000周后容量保持率达80.0%。如此优越的电化学性能实际上归结于材料的3D多孔分级结构网络,以及材料同时还具有的稳定表面和稳定结构。

图14 膨胀石墨制备3D多孔正极材料流程示意图

2.3 电极水平

如前面所述,电极的厚薄会影响三元电池的倍率性能,但是考虑到电池的能量密度问题,电极密度有着严格要求。为了对电极厚度进行减薄,最简单的方式是进行辊压,但是辊压会导致极片的孔隙率以及三元材料颗粒发生变化,因此不同组分的三元材料需要进行不同程度的压实。

德国巴登符腾堡太阳能和氢能源研究中心(ZSW)Verena Müller等联合德国拜罗伊特大学Michael A.Danzer等从电极和电池水平上探究了机械压力对1.4Ah的NCM622/石墨全电池电化学性能及老化的影响。研究结果显示,机械压力可以提高锂离子电池的电接触,但是会增加离子孔阻抗和电荷转移阻抗,而不可逆容量损失则与倍率相关(见图15)。在0.84MPa的压力下,正负极的离子孔阻抗分别增加了6%和2.9%。可压缩性测量显示可压缩性和电极叠层数之间存在非线性关系,因此这一点必须考虑到电池的应用中。在三元电池电化学性能方面,当循环倍率大于0.8C时,压缩电池的极化损失由未压缩的2.1%提高到了7.3%,但是当循环倍率小于0.8C时,压缩电池的容量反而增加了2.0%,这可能是由于未压缩电池缺少均匀的压力分布所导致的负面影响,即在该种条件下更容易发生锂沉积现象。

图15 压缩电极对电池性能的影响

卡尔斯鲁厄理工学院Penghui Zhu等同样认为实现能量密度和功率密度的同步增加是一个巨大的挑战,因此提出对电极采用超快激光结构处理的厚电极方法来提高锂离子扩散系数,从而增加电池的功率密度和能量密度。Zhu等以厚度从91μm到250μm的NCM622材料为例,使用激光(两条激光线刻蚀距离为200~600μm)进行处理,并组装成三元半电池进行测试。测试结果显示,91μm的处理电极具有更低的高倍率容量损失,而250μm的处理电极在低倍率下具有更高的放电比容量。该方法为提高厚电极倍率性能提供了一种思路,但是,需要注意的是,由于在此种处理条件下,活性物质和电解液接触面积有所增加,所以所有的电极均会出现随着循环倍率的增加而出现容量衰减的情况。

与此工作相类似的还有韩国光州科学技术院Hyeong-Jin Kim课题组和美国加利福尼亚大学圣地亚哥分校刘平教授课题组的相关研究成果。Hyeong-Jin Kim等同样认为由于内阻的增加,同时增加能量密度和功率密度存在一定的限制。因此Hyeong-Jin Kim使用飞秒激光束,在超厚电极(100~210μm)上均匀地开辟了微槽,并对比了不同厚度以及不同孔隙率(26%和50%)电极和传统工业上所采用的未处理电极的相关性能。结果显示,厚度为175μm、孔隙率为26%的激光处理电极在0.5C下的比能量大约为传统100μm、孔隙率为50%的常规电极的两倍,而且1C下的倍率性能也得到了提高。Hyeong-Jin Kim将性能的改善归结于激光处理极片之后提高了锂离子扩散系数和降低了电池的极化。而刘平教授等为了探究最佳电极厚度,找到了负载量为25mg/cm2时,0.3~1C充放电速率下(选择这种速率是因为与电动车的应用相关),电子导电性能和电化学性能之间有很强的关联。为了证明两者的关联,刘平等在制作电极的过程中利用了干裂现象(常见的技术为激光打孔技术和冷冻干燥技术,使用这种方法主要是为了降低成本和易控制),从而获取了狭窄垂直的通道,在减小电极弯曲的同时减小了厚电极中液相离子阻抗。而对于这种厚电极而言,倍率性能和循环性能与电子导电性能的关联强于离子导电性能,后续的工作应该重视厚电极的电子导电性能(见图16)。

图16 厚电极的锂离子及电子扩散方式示意图

事实上,三元电池的衰减主要源于副反应导致的活性锂的损失及电池阻抗的增加,而且这种衰减行为在电池与电池之间具有不一致性,尤其是在高压或者高倍率下循环更是如此。对于电极而言,SOC(荷电状态)的不一致性在最开始的时候是微不足道的,但是随着后期循环中阻抗的不一致性而不断增加。目前认为减小阻抗不一致性的方法包括:

①使用足够强度的一次颗粒,而且该颗粒在高压力下不容易断裂(至少经得住电极制备过程中的滚压步骤);

②设计多孔性二次颗粒形貌以缓解体积膨胀和收缩,尤其是缓解4.3V以上高压下的体积收缩与膨胀,多孔结构还可以使一次颗粒在电极压片过程中有足够的空间重新排列,从而减少二次颗粒的破碎;

③设计多孔电极以充分利用所有电极材料,避免过度利用隔膜附近处的电极区域,这种设计对于用来提高电池能量密度的厚电极(>100μm)尤为重要。这种多孔电极的设计可以让孔呈梯度分布,即表面孔隙多一点,靠近集流体附近的孔隙少一些,从而使电极的利用更加充分,而且尽量减少颗粒之间SOC的不一致性;

④设计合适的循环方式以保证电极的充分利用,尤其是在大电流(6C以上)循环时,要保证整体SOC的一致性,在这样的理想条件下,三元电池的倍率性能才能够得到充分的发挥。

存储性能

存储性能作为检测电池性能的一项重要指标,同样影响着电池的应用前景。根据GB/T 36276—2018标准,电池单体存储性能应符合:①充电能量恢复率不小于90%;②放电能量恢复率不小于90%。三元电池的存储性能更多受到自放电电流及正负极活性物质损失的影响,包括负极SEI膜的破坏,正极过渡金属离子的溶出-迁移-沉积,以及活性锂离子的损失。

德国慕尼黑工业大学的I.Zilberman等曾经探究过LG化学公司18650柱状三元电池的老化和自放电情况(正极为高镍型NCM三元材料,负极为硅碳材料,规格为3.5Ah,能量密度为259.6Wh/kg)。在将电池放电至SOC为10%~90%范围后存储11个月(330天),测试电池电压和电阻,使用微分电压曲线分析电池衰减机理,发现三元电池负极上活性物质的损失是存储过程中容量衰减的主要原因,并建议将高镍型NCM三元18650电池在低SOC下存储,这样可以避免电池过早的衰减老化,同时考虑到自放电电流的影响,可以将三元电池的存储SOC设置为15%以下。

除了SOC之外,三元电池的存储性能还受到其他电池组件的影响,包括隔膜、集流体、电解液等其他部分。

美国橡树岭国家实验室Jianlin Li课题组曾经对三元电池用的隔膜进行过相关研究。Celgard2325和Celgard2500隔膜作为常用的两种三元电池隔膜材料,其性能对比具有一定的意义。研究结果显示,Celgard2500隔膜具有更好的电解液浸润性,对应电池的倍率性能也比Celgard 2325隔膜更好,证实了隔膜对锂离子电池快充以及能量密度都有重要的作用。而自放电研究结果表明,Celgard2500隔膜可以在更大程度上阻止电池发生自放电现象,从而可以在一定程度上提高三元电池的存储性能。

高镍三元正极材料的镍的含量一般来说均大于0.5,高镍正极可以赋予三元电池超高的能量密度,当镍含量超过0.9时,电池比容量可轻易达200mAh/g,可以为当前的电动汽车提供300mile的续航。但在电池运行过程中,电解液会发生歧化分解,从而在正极上形成一层复杂的界面——正极电解质界面(CEI),从而对电池造成有害影响。事实上,每种正极都存在这个问题,而且正极材料的退化机理没人说得清,但有一点值得肯定,界面的稳定给电池的高性能一定会起到保驾护航的作用。尽管采用惰性材料包覆和电解液添加剂的方法可以提高一部分电池寿命和存储寿命,但电极-电解液界面是一个非常复杂且对空气极度敏感的环境,它的结构和组成是怎么样的,添加组分到底如何对它产生影响,仍是一个悬而未决的问题。

中南大学洪波课题组从电解液添加剂的角度探究了电解液对三元电池存储性能的影响。该课题组使用LiPO2F2来稳定电解液中的LiPF6,同时对比了LiPO2F2、三(三甲基硅烷)硼酸酯(tris(trimethylsilyl)borate, TMSB)和三(三甲基硅烷)磷酸酯(tris(trimethylsilyl)phosphate,TMSP)作为锂盐的稳定剂对电池存储性能的影响。研究结果显示,当电解液中存在FEC时,传统的TMSB和TMSP添加剂反而会加速LiPF6的分解,但是LiPO2F2却可以抑制其分解,减少副反应的发生并且抑制电池自放电,从而提高了软包全电池的55℃循环稳定性和7天的高温存储性能。

中南大学李运姣课题组则利用LiF作为电解液添加剂,用来改善NCM622/Li半电池的倍率性能、55℃高温性能、4.6V高压性能和电池的存储性能。研究结果显示,在添加LiF之后,电池的自放电行为、电极表面的副反应均得到了抑制,在添加剂含量仅为100×10-6的情况下,电池的相关性能便得到了极大的改善。作者还测试了3.0~4.6V下循环100周后的电极的SEM和XRD,发现添加了LiF的材料具有更稳定的层状结构和二次颗粒的完整度。

韩国蔚山科学技术院Sung You Hong和Nam-Soon Choi等使用4,4,4-三氟丁酸乙酯(ETFB)作为电解液添加剂,用于LiNi0.7Co0.15Mn0.15O2/石墨电池,改善高镍NCM正极材料和石墨负极材料的界面。如图17所示,该物质可以作为双功能添加剂,同时在正极和负极界面上构筑保护层,有效降低NCM二次颗粒微裂缝的产生以及高温下过渡金属离子的溶出;在石墨负极上,形成的热稳定性界面结构可以有效抑制三元全电池在60℃下的自放电过程。研究发现,1%的ETFB可以提高全电池的容量保持率到84.8%,并且45℃下300周循环后仍然有167mAh/g的容量。

图17 4,4,4-三氟丁酸乙酯改善全电池存储性能示意图

美国得克萨斯大学奥斯汀分校Arumugam Manthiram课题组针对高镍正极循环寿命短的缺点,采用二草酸硼酸锂(LiBOB)作为添加剂,通过调控CEI,即采用LiBOB添加剂修饰CEI和负极电解质界面(AEI),将高镍正极500周循环后的容量保持率稳定在80%。同时利用飞行时间二次离子质谱仪(TOF-SIMS)对界面结构进行了探索,尤其是针对AEI,提出了“three-layer”和“two-layer”两种结构。Arumugam Manthiram等通过半电池测试发现随着LiBOB的量增加,电池的首次充电容量也随之增加;TOF-SIMS表征结果表明LiBOB在CEI处均匀分布;通过全电池数据也会发现加入LiBOB后,电池在2.0V左右出现了新的平台,而没有LiBOB加入的电池,在3.0V处有个小平台;这一微小的差别,足以引起我们的重视,通过微分处理后可以发现,3.0V的平台对应着电解液碳酸乙烯酯(EC)的还原,而2.1V的峰对应着BOB-离子的还原分解,同时证明LiBOB的加入可有效抑制电解液的分解。进一步对高镍正极的自放电测试,发现在55℃下,加入LiBOB的电池充电后的自放电率非常低,而未加LiBOB的电池在72h后电压就降至4.0V以下了,这也进一步证明了LiBOB可以抑制高压情况下的副反应。高镍正极在锂化和去锂过程中,伴随着R3m相和NiO(Fm3m)相的不断转变。一般来讲,XRD花样中的I(003)/I(104)值越高,形成的NiO相越少。当LiBOB加入后,I(003)/I(104)值变低,这表示LiBOB可提高电池长期循环时的结构可逆性。当采用超高化学选择性的TOF-SIMS表征分析CEI的组成时,CEI的结构在LiBOB加入前后没什么太大变化,均表现出“two-layer”结构,外层为含磷物质,内层大多为有机组分。唯一的不同是过渡金属溶解组分的分布不太一样。当溅射时间为175s时,NiF3-和CoF3-的峰强度到达最高值,随着溅射时间的增加,加入LiBOB的电池的峰信号快速衰减,而未加入LiBOB的电池的峰信号衰减较慢。与CEI类似,AEI也表现出富氧和富硼特性,通过TOF-SIMS对AEI的组分分析,可以发现AEI的外层大多为含硼组分,由于LiBOB对CEI优异的保护作用,因此其他组分基本上不存在于AEI层。如果不加LiBOB,可以看出AEI表面上有很多死锂形成,且含有大量的过渡金属活性组分,极度损害电池寿命。对于未加LiBOB的电池而言,石墨负极上的AEI表示出“three-layer”结构,即最表面由正极过渡金属溶解组分与含氟无机组分组成,中间层包含渗透进来的过渡金属阳离子以及富氧有机组分,最内层为富锂层或死锂层。综上所述,作者以LiBOB作为电解液添加剂,改善了其对高镍正极在锂离子电池中循环寿命短的问题,并且系统地研究了其对CEI和AEI的协同促进作用。如图18所示,在正极界面处,LiBOB使CEI变得富硼富氧,有效缓解电解液的氧化和过渡金属离子的流失;同时在负极界面处,AEI也变得富硼富氧,因此具有更高的锂离子迁移率,减少锂离子传输扩散动力学能垒。当加入LiBOB添加剂后,CEI变得更加牢固,可有效抑制电极与电解液在循环时发生的副反应,而且“twolayer”结构也赋予石墨负极AEI良好的结构稳定性,因此,高镍正极在500周循环时的容量保持率得到较大的提升(61%~80%),倍率性能和比容量也得到一定程度的改善。同样地,美国西北太平洋国家实验室张继光、王重民等也使用LiBOB作为电解液添加剂(2%),提高了NCM三元半电池的循环稳定性(0.3C,200周循环容量保持率为96.8%)。张继光等同样认为,LiBOB可以同时稳定CEI和AEI,并促进稳定的CEI膜和SEI膜的形成,有效阻止正极材料界面的腐蚀,抑制循环过程中无序岩盐相的形成。

图18 LiBOB抑制三元电池自放电机理示意图题

华南师范大学南俊民课题组使用2,3,4,5,6-Pentafluorophenyl Methanesulfonate(2,3,4,5,6-甲磺酸五氟苯基酯,PFPMS)作为电解液添加剂,用以提高NCM523/石墨电池的性能(侧重点为宽温度范围下的性能测试),并和常见的碳酸亚乙烯酯(VC)添加剂进行了比较。研究发现,PFPMS可以同时在正极和负极界面上形成一层稳定的界面膜,从而降低了电池的阻抗,减少了活性材料和电解液的副反应。作者在室温下循环400周,发现纯电解液的容量保持率为74.9%,加入1wt%的VC后容量保持率可以提高到76.7%,而加入1wt%的PFPMS后容量保持率为91.7%。除了改善容量保持率外,该工作还在60℃下存储7天后测试三元电池的存储性能,具体做法为将电池充满电后置于60℃下存储7天,之后室温下循环3周以进行容量恢复,其中容量保持率是指室温恢复循环的首周放电比容量/(高温存储前)在室温下循环的放电比容量,容量恢复率是指室温恢复循环的第三周放电比容量/(高温存储前)在室温下循环的放电比容量。测试结果发现,含有1wt%PFPMS的电池容量保持率最佳,高达86.3%,容量恢复率为90.6%。而在低温(-20℃)下测试循环稳定性的结果是,纯电解液的容量保持率为55%,加入1wt%的VC后容量保持率可以提高到62.1%,而加入1wt%的PFPMS后容量保持率为66.3%。由此可以发现,PFPMS同样可以作为一种有效的电解液添加剂,改善电池的存储性能。

由此我们可以确定,通过电解液添加剂改善电极性质,可以在很大程度上缓解电池的自放电情况,从而提升电池的存储性能。

极片的质量取决于均匀的厚度、孔隙率、材料分布(面积重量)和与集流体的粘合程度。这些特性的任何不均匀性都会导致缺陷的生成,造成电极局部衰退,以及容量和循环寿命降低。先进的材料加工和材料处理技术可以有效降低成本,但是在现有电池制造厂改变加工技术需要大量资金投入。电极涂层的缺陷是电极报废的主要原因之一,而电极的成本在生产中举足轻重。因此,在没有投资的情况下降低成本的另一种方法是改进质量控制措施以降低废品率。目前的质量控制仅以理想的电极涂层为标准,而不管缺陷的类型以及对电池性能的影响,这可能会导致不必要的浪费。当电极出现不均匀性(如针孔、团聚和线缺陷)时,会因为将集流体暴露在电解液中,造成对三元电池性能的影响:材料的团聚可能是由于混合不当引起的,这会产生较大的电极元件分离区域,进一步导致局部阻抗上升和容量损失;针孔是涂布过程中由于浆料中存在气泡而形成的,其最容易将集流体暴露于电解液中;在涂布过程中,当槽模涂布机中存在障碍物时,会形成线缺陷,在电极上以线的形式形成未涂覆的区域,暴露区域的大小取决于障碍物的大小,而这一缺陷同样会导致集流体的暴露。

美国橡树岭国家实验室David L.Wood Ⅲ教授课题组使用0.5Ah的LiNi0.5Mn0.3Co0.2O2/石墨型软包三元电池探究上述不均匀性对电池的电化学性能的影响(见图19)。当使用软包电池进行测试时,可以有效缓解扣式电池中缺陷占电极面积过大造成的偏差。实验中空白电池(正极无任何缺陷,作为对比参照)和正极中具有针孔的电池的放电容量几乎相互重叠,直到循环结束。但与空白(89.34%)相比,有针孔的电极表现出较低的能量效率(88.88%),接近国标GB/T 36276—2018中初始充放电的能量效率要求。具有团聚电极的电池最初具有比空白电池更低的可逆容量,但是它们的长期容量保持异常稳定。循环过程中,正极缺陷处所对应负极SEI膜与其他区域相比更薄。具有正极线缺陷的电池测试表征表明,与缺陷相对的负极区域不参与电化学循环,而正极在缺陷附近局部过充电。这一研究结果显示,用这些含缺陷的极片制成的电池的电化学循环表明,针孔和团聚不会导致容量的明显损失。然而,具有线缺陷形式的不均匀涂层的电池显示出严重的容量衰减。具有一个3mm线缺陷电极的后循环表征显示,在缺陷区域附近有显著的正极衰退迹象,这是这些电池中容量损失更高的主要原因。根据循环分析的结果,作者认为源自缺陷附近的正极材料衰退是加速电池寿命降低的主要原因。作者还提出缺陷区域的初始尺寸影响正极材料在重复循环中衰退的速率。具有针孔、团聚和小线缺陷的电极可以被挽救,从而降低废品率并降低总体制造成本。这些电极可用于其他应用,如电网存储等对功率和能量密度的需求不像汽车或电子行业那样严格的方面。

图19 电极制备过程中容易造成集流体暴露的几种缺陷