想给专家上上课

有时候,我特别想给某些学院派的大牌专家讲讲课,给他们普及一下工业常识。看他们堂而皇之地胡说八道,总觉得不舒服。

在技术哲学中,把技术分成两大类:产品技术和工艺(生产)技术。总体上看,数字化技术对产品研发工作的改变,大于对生产工艺的改变;对离散制造业的改变,大于对流程行业的改变。这些差别,往往和模型的应用程度相关。

有些不懂工业的专家把模型神秘化了,以为模型无所不能。结果搞得太理想,没法落地。

其实,工业本质上是一种实践的学问。什么是实践?实践就是“试出来”的、不是纸上推导出来的。“试出来”之后,固化标准、严格执行、持续改进。这是工业的基本逻辑。工业企业推进数字化,就是附着于这种做法基础上的优化工作。

推进数字化技术的时候,强调理论和模型的应用。要理解数字化,人们往往强调传统做法的局限性和数字化技术的优势。

但是,理论和模型方法也有局限性!

这种局限性导致了理论和模型必须与传统的实践方法融合起来。否则,数字化技术就用不好。有些专家缺乏的常识,就是不知道理论和模型的局限性、不懂得如何与实践融合。另外,这些专家轻视持续改进、看不到持续改进的力量,看不起“不太先进”的方法。结果,就是找不到合适的方法。过于理想,是学院派专家的一个大毛病。

理解数字化方法,必须同时理解两种局限性和特长:实践有局限性,要用数字化技术的特长来弥补;数字化技术也有局限性,需要用实践来弥补。两者互补,才能相得益彰。

传统做法是有局限性的:

1、物理空间的尝试有代价、有风险的。

2、工业标准一般是不完备的,可能忽视一些重要细节、覆盖范围也有限。

3、标准在执行过程中会走样;

4、持续改进也有代价和风险,效率也较低。

谈论数字化技术的优势时,专家往往非常强调第一点的重要性。但我注意到:许多专家对后面三条的重要性认识不足。而后面的三条,对生产工艺过程特别重要。其中,即便是工厂里的人,往往也会忽视第2、3条。原因是习惯了、见怪不怪了。特别地,第2、3条往往与人有关系,大家都不太愿意提出来。

数字化技术的本质作用,是基于实践的逻辑、优化实践的逻辑,而不是代替实践的逻辑。在生产环节,尤其如此。

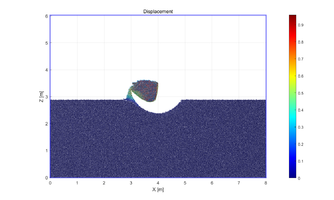

数字化技术一般是基于理论和模型的。这种应用有两个基本的前提:1、模型的准确度足够高;2、基本的计算能力和算法水平。信息通信技术的发展,让第2条约束逐渐减弱。数字化技术在研发设计领域(尤其是离散制造)用得好,主要是在第1条上有显著的优势。同样,在生产制造环节、尤其是流程行业,第1条的约束还是显著的。

建立准确的模型并不容易。一个重要的原因就是:一个大的工业系统需要很多参数,这些参数并不容易准确获得。而且,对于运行中的系统来说,这些参数可能是不断变化、不断漂移的。现实系统不可能不是时变的。实时、准确地获得各种参数就更不容易了。

人们往往把“获取参数不容易”看成技术问题。而在我看来,更根本的往往是经济问题:是愿意花多少钱、多少功夫去获得参数。所以,模型和理论的应用深度和广度就与场景有关。比如,在航空、航天、核电等领域,在实践中尝试的成本和风险太大;与之相比,获取参数的“成本”相对较小。这时,理论和模型的应用就更加广泛和深入。但在冶金、化工等领域,可能就不能承受过高的成本了,故而模型应用就少。

紧接着的一个问题是:模型精度不高时,就不能用了吗?显然不是。J.BOX 很早就说过:“模型都是错的,但有些是有用的”。为什么“错”的模型会有用呢?在我看来,“错”的模型有用,是因为它在特定的范围内有用,但离开这个范围就是错的。所以,只要保证模型的应用在合适的范围内,就可以了。而且,“有用”往往意味着“有胜于无”:在某些场景,模型是用来矫正的,精度差一点的模型比没有要好。

特别需要提出的是:维纳提出控制论的时候,面对的问题之一就是模型精度不高。这时,“前馈”方法的应用会受到限制,但“反馈”方法却往往能够较好地应用。在我看来,常见的用法就是在实践的过程中,与标准的建立、执行和不断完善结合起来。这在本质上就是“反馈”的思想在工业中的应用。

事实上,工业中最常见的一种模型靠的是“记忆”。也就是把成功的案例记下来。下次遇到类似的问题时,按照过去成功的做法去做。这本质上是让计算机自动地固化标准。这时,模型适用的范围,是某个工作点附近。这种做法的本质,与人类实践摸索是一样的。但是,靠机器摸索时,可以分场景制定标准。可以大大提高标准的细化程度。

人们可能会问:如果模型只适合某个工作点,还叫模型吗?不必着急:计算机存储能力强,可以记住各个工作点的做法。在大数据背景下,“样本等于全体”。这时,不论系统运行在哪个工作点下面,都可以在历史库中找到类似的做法。

这种思想并不新颖。也就是所谓的近邻方法、K近邻方法、基于案例的推理方法方法等。方法确实非常古老,但条件不一样了:只有在大数据的条件下,这些方法才用得好。人们才能用这么简单的方法建立实用的模型。

模型仅仅是记忆吗?还有更多的用法,就是用函数和方程。这种做法,更像人们想象中的模型。但和理想的模型又不一样。

现实的物理对象往往是复杂的,涉及到无数的影响因素,难以建立全面而准确的模型。但是,人们可以针对个别关键变量的变化建立模型:也就是模型仅仅考虑某个(或者少数几个)变量变化时的影响。这些变量的数目少,但可能很关键,对应用有帮助。

如果说“记住的工作点”是“0维模型”;描述个别变量变化的模型就是“1维模型”、“2维模型”等低维度的模型。这种做法非常有用。现实中,对象可能是N维的,但人们往往主要关注少数关键变量的变化。这就是“抓主要矛盾”。

这种做法,可以和“0维模型”结合起来用:先找到一个工作点,再在这个工作点附近优化。也是就是我说的“打高尔夫球”模型:第一步先打到近处,第二步进行调整。当然,这里又会出现另外一个技术问题:如何选择“跟着学”的工作点。相关的问题也是蛮有意思的。

对工业人来说,最怕的就是对象参数的漂移。解决这个问题的办法,就是进行“自学习”,不断调整模型。“自学习”本质上是一种反馈。自学习的算法,本质上就是对模型的反馈算法。在现实中,模型的自学习往往很不稳定。往往也要对模型进行简化才行。说到这里,我想到了一个观点:建模的水平,在于知道怎么简化。

谈到这里,再回到话题的开始:数字化技术(在生产制造环节中)的作用是什么呢?很大程度上就是对上述实践做法的优化:

1、物理空间的尝试有代价、有风险的。所以,数字化方法降低风险和代价。

2、工业标准一般是不完备的,可能忽视一些重要细节、覆盖范围也有限。所以,数字化技术让计算机自动形成标准(记录合适的工作点),让标准更加全面、细致,能描述各种场景和细节。

3、标准在执行过程中会走样:数字化技术让机器去执行,标准执行不走样。

4、持续改进也有代价和风险,效率也较低:用数字化技术促进持续改进。

离开宝钢以后,我曾经多次帮助一些不同领域的朋友解决他们的困惑。解决的方法其实就是一条:设法比过去做得更好。所谓做得“更好”,就是“前进半步”。“前进半步”是“前进”,所以大家都接受;而“前进半步”的另外一种优势就是能够找到合用的办法,而并不是把理想停留在空中。能够让技术前进的方法,就是好办法;积跬步可以致千里。在理想和现实出现矛盾时,工程师首先必须关注现实。

搞控制的都熟悉反馈:其实反馈方法也是需要一步步完成和矫正的。反馈的力度不能太大,反馈太大的系统是不稳定的。即所谓“过犹不及”。前进半步,其实就是慢慢反馈,避免风险。

数字化与传统实践方法的结合,其实就是“前进半步”。这种做法,符合技术发展的规律。这种办法看似“不够先进”,但能够为企业解决问题、创造价值,又何乐而不为呢?

另外,我一直强调“管理定义技术的边界”。其实,管理也定义了数字化技术应用的边界。管理的作用之一,是保证数据的完整、及时、准确,并提高系统本身的稳定性、弱化时变。如果管理水平不到,数字化技术也就用不起来了。

所以,学院派的专家要理解工业的数字化,需要懂得标准化、实践、还要懂得企业的管理、还要懂得一点人性:因为管理往往是针对人的。如果不能和这些思想结合起来,数字化是落不下去的。