浅谈颗粒的近壁面碰撞对于冲蚀数值计算的影响

颗粒冲蚀

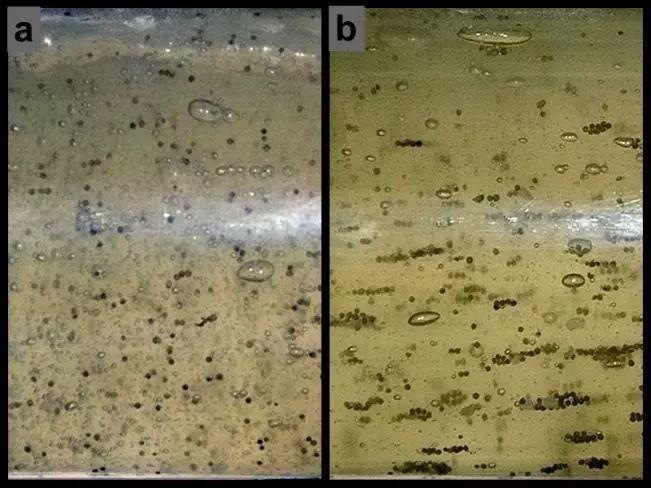

在管流实验中发现:如图1(a)所示,部分颗粒在高粘性液体中聚集在一起形成一个颗粒团,这些颗粒彼此之间或紧密贴合在一起,或保持较小的间距一起运动。通过测量这些颗粒撞击突缩管壁面后的冲蚀轮廓,发现其与离散分布的颗粒冲蚀轮廓存在差异(图2)。针对这一问题,本文研究了颗粒近壁面的相互碰撞对冲蚀数值计算的影响。

图1 离散颗粒与团聚颗粒运动实拍图

注:图1(a)为离散悬浮颗粒;图1(b)为团聚颗粒

图2 离散颗粒与团聚颗粒撞击突缩面的冲蚀轮廓差异

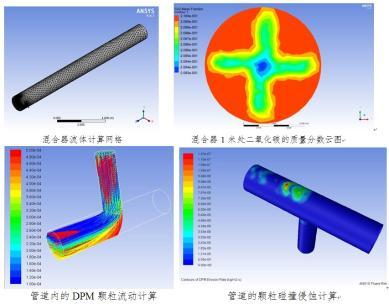

计算采用CFD-DEM耦合算法,借助FLUENT 和EDEM软件,加入颗粒近壁面碰撞预测方法,将壁面冲蚀分为了离散颗粒冲蚀(不会碰撞干扰)和团聚颗粒冲蚀(会碰撞干扰),具体连续相模型和颗粒碰撞及运动模型详见文后参考文献。

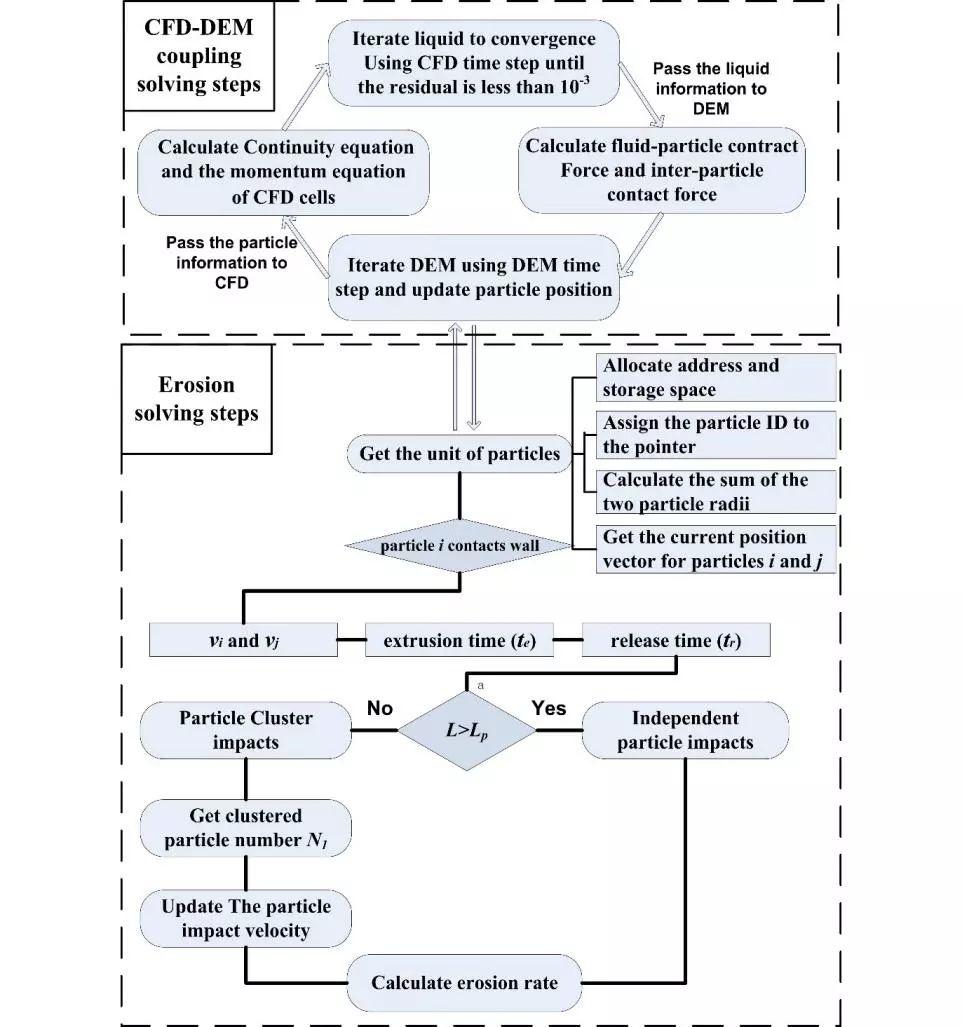

针对可能出现的近壁面颗粒碰撞,本文采用图3所示的计算流程。核心思想为:当颗粒团前端颗粒接触壁面时,开始捕捉与它最近颗粒的位置及运动信息,同时计算该颗粒的反弹参数(速度及方向)。当前端颗粒(颗粒i)与邻近颗粒(颗粒j)发生反弹碰撞时,颗粒j会发生方向改变及动能变化,此时若颗粒j碰撞壁面的冲蚀速率与无颗粒碰撞前的差异较大,整个过程如图4所示。

图3 颗粒团冲蚀计算流程图

图4 近壁面颗粒干扰碰撞示意图

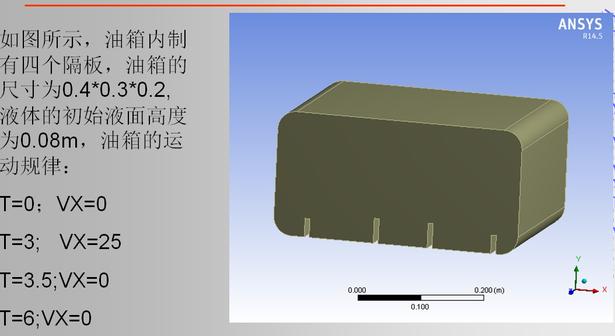

模拟采用如图5所示的水平管突缩段,在距离突缩面30cm轴向位置设置两层颗粒生成面(10mm长,3mm宽),在计算过程中,同时追踪两层颗粒的位置和运动参数,具体计算设置参数如表1所示。

图5 突缩段几何模型

表1 模拟参数设置明细表

分类 | DEM参数 | 数值 |

液相 | 液体密度(kg/m3) | 1020 |

液体粘度(mPa·s) | 375 | |

固相颗粒 | 直径(mm) | 0.65 |

质量(mg) | 0.26 | |

球度 | 0.85 | |

密度(kg/m3) | 1850 | |

每个颗粒层颗粒数 | 60 ± 5 | |

无量纲系数 K | 0.4 | |

法向碰撞恢复系数 en | 0.95 | |

切向碰撞恢复系数 er | 0.36 | |

摩擦系数 µ | 0.1 | |

流道几何尺寸 | 上游管长 (mm) | 400 |

下游管长 (mm) | 200 | |

上游管径 (mm) | 50 | |

下游管径 (mm) | 25 | |

网格总数 | 845732 |

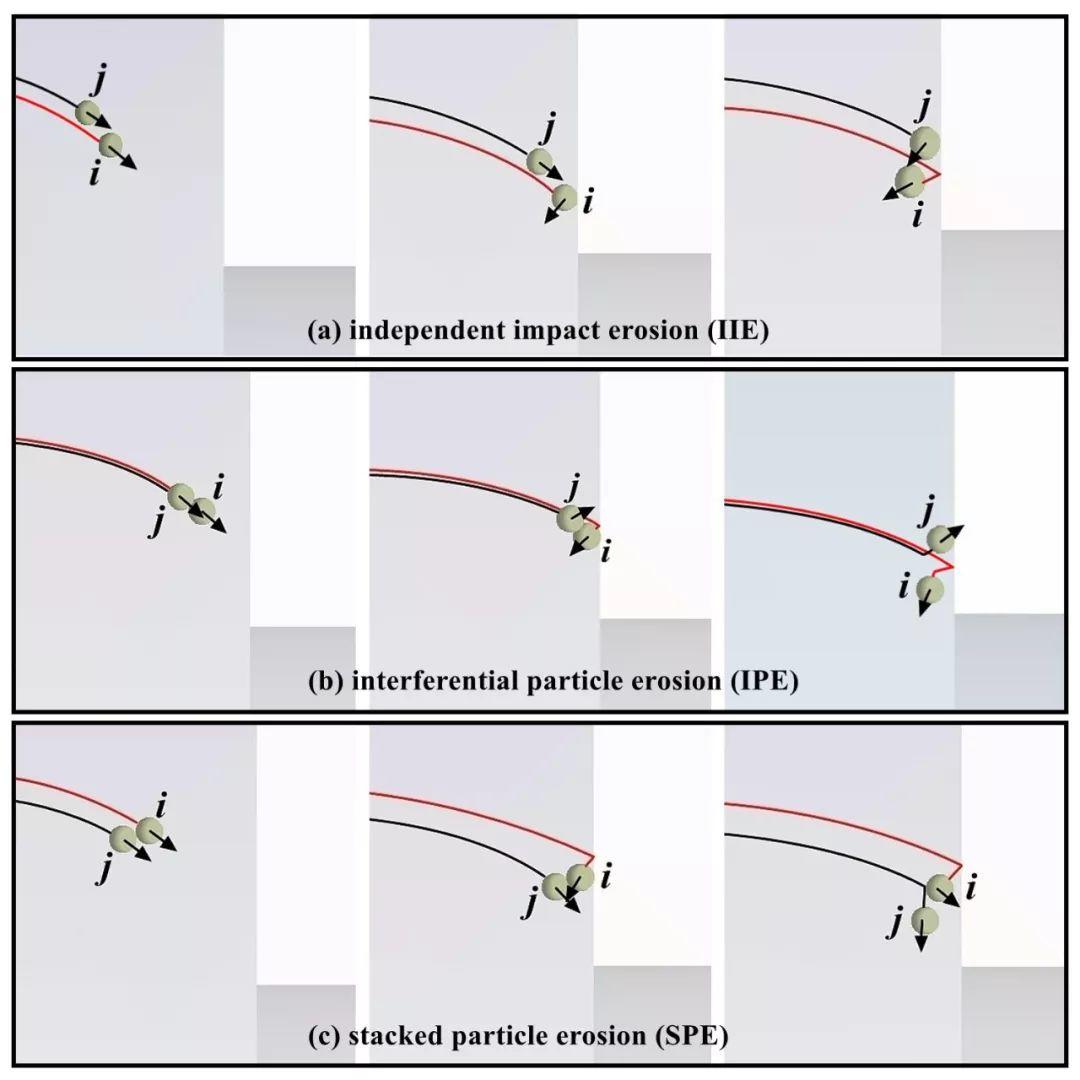

计算结果显示近壁面发生碰撞时,冲蚀速率普遍小于未发生颗粒碰撞情况。尤其在颗粒撞击密集的部位,这种差异更加明显。通过汇总计算结果,将颗粒在近壁面区域可能出现的干扰分为三类。

图6 三种颗粒相互干扰方式的示意图

颗粒独立撞击。如图6(a)所示,当颗粒i位于颗粒j内侧且先撞击壁面时,两颗粒分别撞击壁面并反弹,相互无干扰。此时,颗粒撞击冲蚀形式为颗粒独立撞击冲蚀,计算时如果不考虑材料疲劳,则分别计算颗粒撞击参数,再计算冲蚀速率。

颗粒一类干扰。如图6(b)所示,当颗粒i与颗粒j的运动轨迹重合或接近,颗粒间距又非常小时,在颗粒i碰撞壁面并反弹过程中会撞击颗粒j。颗粒间的一次碰撞会影响颗粒j的速度和方向,从而改变颗粒j的冲蚀速率。

颗粒二类干扰。如图6(c)所示,当颗粒i在颗粒j外侧且先撞击壁面时,会造成颗粒i反弹撞击颗粒j,使得颗粒j受撞击后有可能不与目标壁面发生碰撞。此时,颗粒i与颗粒j碰撞后可能反弹至壁面,发生二次撞击。

对于颗粒独立撞击而言,冲蚀计算时分别考虑每个颗粒的撞击参数即可;对于颗粒一类和二类干扰而言,需要捕捉受干扰颗粒的撞击后位置和运动参数。此时,由于颗粒与壁面距离较近,所以在划分网格时须根据颗粒直径和运动速度局部加密。

图7所示为计算颗粒群j撞击突缩面时的撞击速度(横坐标为距离突缩面内边缘径向距离),其中,IPE为独立撞击颗粒,SPE为颗粒受干扰撞击.

图7 颗粒群撞击突缩面的撞击速度

计算结果显示受干扰后颗粒撞击壁面的速度衰减严重,尤其在突缩面外围的撞击速度接近0m/s,说明近壁面颗粒间相互碰撞干扰会严重减小颗粒撞击壁面时的速度。

当考虑颗粒近壁面相互碰撞干扰时,将颗粒区分计算,得到所有颗粒的撞击冲蚀速率平均值。图8所示为颗粒的垂向和切向颗粒群撞击壁面前后的速度,并且计算出颗粒撞击的速度减小速率。

(a)

(b)

图8 颗粒群撞击突缩壁面时的速度变化和速度减小速率

图9为计算冲蚀速率与实验结果对比图,其中(a)为单颗粒撞击坑,根据颗粒的速度分量求解得到突缩面的冲蚀计算结果(图9(b)冲蚀速率对比),结果中对比了独立颗粒撞击与团聚颗粒冲蚀速率,并且与实验测量结果进行了比较,显示出采用本文中的分类计算方法得到的计算值小于常规独立撞击计算结果,且更接近于实验结果。

图9 计算冲蚀速率与实验结果对比图

由于液固/气固两相流对壁面冲蚀破坏与颗粒的撞击参数有直接关系,因此对于颗粒浓度较高,彼此碰撞频繁的过程,冲蚀数值计算相对复杂。在计算过程中需考虑颗粒碰撞动量传递和能量损耗,同时还要获取颗粒位置、平动和转动参数等。通过本文中的计算,验证了近壁面颗粒干扰对冲蚀计算的影响,因此,在团聚颗粒、沉积颗粒、对撞流中模拟冲蚀过程时,需重点考虑颗粒相互碰撞干扰,以求获得更精确的计算结果。

【参考文献】

Cheng JR, Dou YH, Zhang NS, et al. A NewMethod for Predicting Erosion Damage of Suddenly Contracted Pipe Impacted byParticle Cluster via CFD-DEM [J]. Materials, 2018, 11(10): 1858.