电子液压转向螺旋外齿轮泵的仿真分析

本文主要介绍如何采用Simerics-MP+进行电子液压转向螺旋外齿轮泵的仿真模拟,仿真模拟结果为外齿轮泵的设计改进提供了指导,减少了汽蚀和压力脉动,从而为泵的降噪提供方向。同时介绍了采用Simerics-MP+软件进行系统级优化(包括动态响应和效率性能)的新方法。Simerics-MP+高效的模型创建和求解速度使得齿轮泵的CFD分析能够集成到产品设计和开发过程中。

1

外置齿轮泵基本原理

难点分析

1

齿轮泵的几何形状和所有内部现象都是三维的,如减压槽和流体进入泵的端口和管道,空化和曝气等现象也具有内在的三维性,无法简单的处理成二维问题;

2

此类机械的几何结构极其复杂,具有双曲邻接表面,且固体之间的间隙极小,这决定了采用常规CFD软件时,必然会存在网格划分困难、耗时长、计算量大的问题;

3

螺旋齿轮泵作为电子液压动力转向(EHPS)系统的关键部件,其CFD仿真结果对EHPS系统效率及NVH性能的提高至关重要,但由于时间和成本的限制,在快速汽车制造计划中,理想的设计和验证过程通常无法实现。

Simerics-MP+能够快速准确地对螺旋齿轮泵进行建模、仿真,其仿真结果可以有效地指导齿轮泵的设计,通过对空化引起的压力脉动进行时域和频域分析,可以优化螺旋齿轮的几何形状和齿形,降低噪声,提高容积效率。Simerics-MP+在螺旋外齿轮泵的仿真模拟中的优势,主要包括:

1

具有专业的齿轮泵网格模板,可快速实现复杂齿轮泵的精确建模过程,无需进行几何简化;

2

仿真模拟中可以包含微小间隙(可以小到几微米),并且不影响计算速度;

3

在同等网格和计算资源下,Simerics-MP+ 计算速度是目前市场上其他CFD软件计算速度的8-10倍;

4

流场和齿轮转子的共轭传热可以联合在一起求解。

采用Simerics-MP+对一种用于客车电液转向辅助系统的高压螺旋外齿轮泵进行模拟。

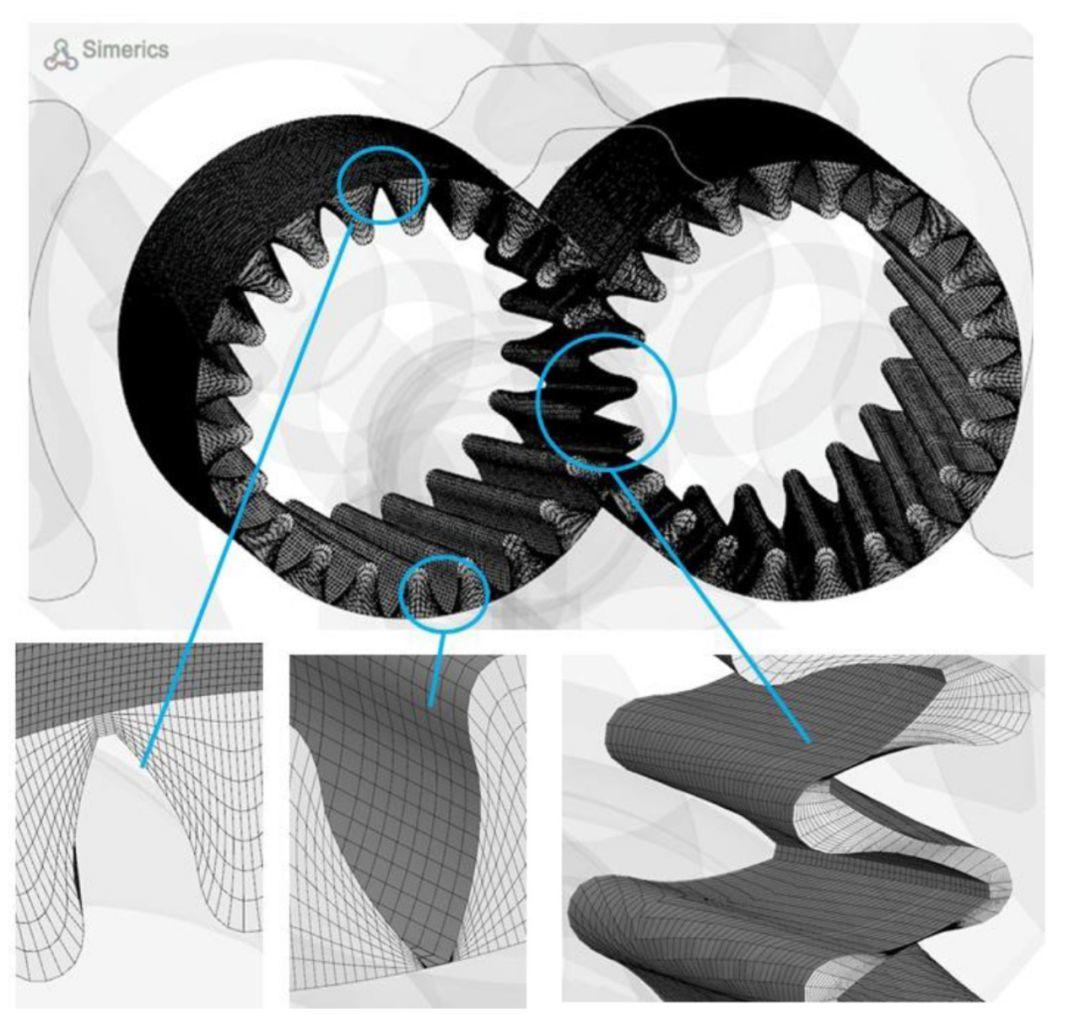

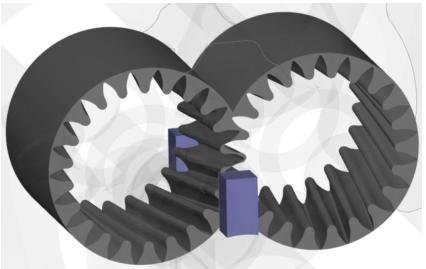

整个计算域和网格的视图如图2所示。对于端口和凹槽,采用Simerics二叉树非结构化网格来生成高质量的六边形网格。齿轮内几何网格采用Simerics齿轮模板网格。

图2 EHPS网格划分

图4数学模型验证

图5为泵转速为1000 RPM、高压为70mpa时某一时刻的典型模拟结果。泵低压侧的微米级密封间隙导致机器内的压力分布如图4所示,其中高压沿齿轮传播,直到泵低压侧的密封点。

图5 EGP内部压力分布

5

低压槽设计

汽蚀是引起泵内噪声和不良磨损的主要原因之一,验证后的齿轮泵模型可用于改进现有齿轮泵的设计,以减小汽蚀。利用CFD模型设计并虚拟测试的一种设计改进方法为,增加低压泄压槽,如图6所示。

图6 在EGP中引入低压泄放槽

图7 泵内空气体积分数A)无低压槽,B)有低压槽

在典型的EHPS系统中,需要的辅助转向力来自于EHPS泵出口通过流体管路的流量。齿轮泵出口的流体向舵机输送的动力可以看作是压力和流量的乘积。

首先,从车辆动态响应试验数据中获得了所需的载荷和流量条件,包括动态CAN方向盘转速、泵输出压力和流量曲线。为了建立边界条件,利用出口压力的阶跃函数再现了动态负荷条件。并以泵速和环境温度为研究对象,得到动态流量、系统功耗和转矩,设计并优化了泵速和扭矩上升曲线,以满足系统目标。仿真设计涵盖了齿轮泵在特定转速和环境温度下的系统状态范围,将仿真得到的动态流量、转矩和功率作为信号进行处理,以辅助EHPS泵系统的动态响应控制。

该方法实际上是建立了一种级联系统目标控制方法和软件优化算法来优化泵的性能。CFD模拟的泵出口流量、功率和扭矩的系统响应曲线如图8所示。

可以看出,系统的需求被模拟为一个变化的负载(即输送侧的高压),并观察了泵的瞬态变化结果。

参考文献

[1]Feng Qi, Sujan Dhar, Varun HareshNichani. A CFD study of an Electronic Hydraulic Power Steering Helical ExternalGear Pump: Model Development, Validation and Application. SAE International.2016, 9(1).

[2]Wang D, Ding H, Jiang Y. NumericalModeling of Vane Oil Pump with Variable Displacement.SAE Technical Paper,2012.

[3] Ding H, Visser FC, Jiang Y andFurmanczyk M. Demonstration and Validation of a 3D CFD Simulation ToolPredicting Pump Performance and Cavitation for Industrial Applications. Journalof fluids engineering.2011;133.

[4] Jiang Y, Furmanczyk M , Lowry S. AThree Dimensional Design Tool for Crescent Oil Pumps.SAE Technical Paper 2008.

[5] Heisler A, Moskwa J, Fronczak F. "TheDesign of Low-Inertia, High-Speed External Gear Pump/Motors for HydrostaticDynamometer Systems. SAE Technical Paper, 2009.