FEV-电驱动单元(EDU)变速箱测试目录的部署

摘要

空气污染、气候的不断变化、未来更严格的二氧化碳标准,以及石油资源的有限性,这些在过去几年里提升了电动交通工具的重要性。有时相互矛盾的要求驱使着客户需要和购买更高效的环保车辆。因此,动力系统的电动化已成为汽车工业的一项重要任务。电机能够在电动机器励磁后立即提供扭矩。因此,电机可以用于通过一个或两个齿轮变速箱来驱动车辆(例如客车),而不是一个完整的多级变速箱。这提高了效率,降低了动力系统的复杂性。另外,为进一步降低电动车辆的成本,应尽可能减小电机和电池的尺寸。考虑到这一点,与单速 EDU 相比,扭矩和尺寸更小的电机与多速 EDU(电驱动单元)结合使用更具优势。为了应对这一新概念的挑战,必须开发适当的测试方法。因此,本文的目的是为 EDU 提供先进的变速箱测试方法,以适应和改进现有传统变速箱测试标准。这涉及到功能和耐久性测试流程,必要时将对其进行分析、改良和增强。将研究不同行驶条件对变速器齿轮性能的影响,使用实际行驶工况可靠地确定测试极限。这也有助于改进可通过 FEV-MASTER-Program 进行的可靠性计算,以估算 EDU 变速箱的使用寿命。序言

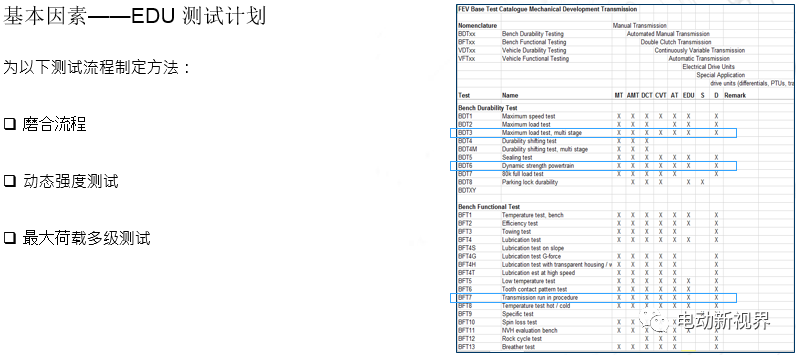

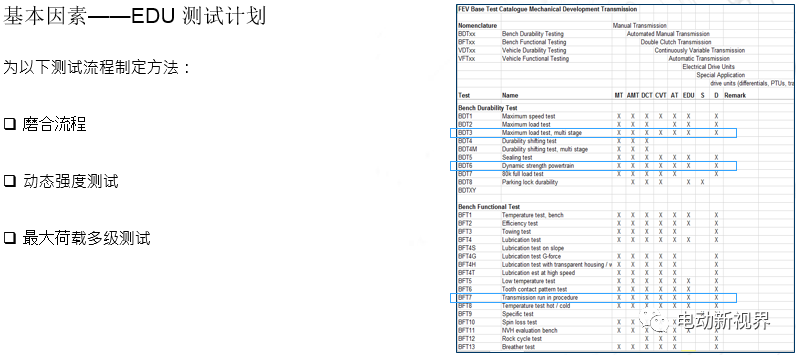

设计和测试是开发的两个密切相关的基本领域。为了满足未来传动系统概念的要求和克服新的挑战,必须制定新的测试方法。本文的主题是“按照测试规范为电驱动单元 (EDU) 部署变速箱测试目录”。其目标是通过检验和开发现有传统变速器测试标准,对 EDU 的测试方法进行调整和改良。根据电动化动力系统的新要求和挑战,需要对功能和耐久性测试运行进行研究, 必要时加以改良和增强。将研究不同行驶条件对变速器齿轮性能的影响,使用实际行驶工况可靠地确定测试极限。基本因素——EDU 测试计划

FEV 测试目录中有超过 30 种内燃机 (ICE) 车辆变速箱的功能和耐久性测试流程。本文目的是为电驱动单元的新要求找到解决方法,在必要时制定和改良现有的测试流程。有些测试不需要作出重大更改,因为方法和意图非常直观,例如功能测试或最大速度测试。另外,一些测试需要进行改良以适应新的电驱动单元,例如:

图 1:不同应用的典型测试流程

在此将简要解释这些流程的意图。因此,将在“方法”章节中介绍为这些流程制定的新方法。磨合流程

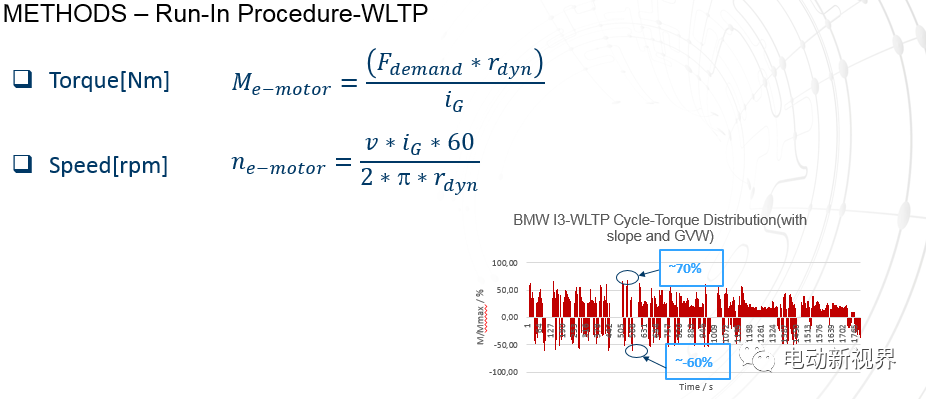

磨合流程是适用于各种基准载荷测试以及效率和旋转损耗测试的标准。其目的是减少制造痕迹,确保旋转部件上的良好接触模式。由于这是在耐久性测试运行开始之前的初始测试,因此它也应该确保基本操作特性的功能。

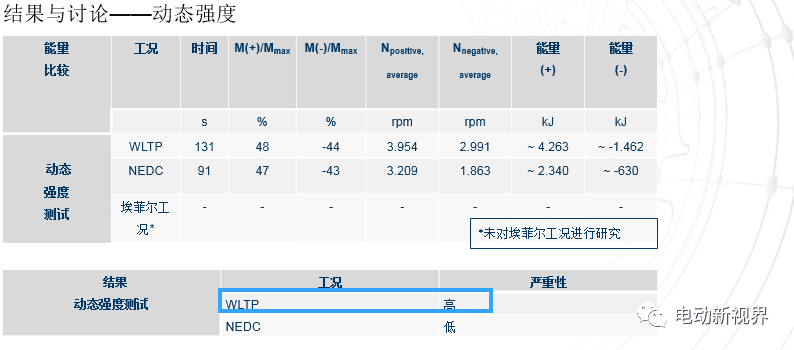

动态强度测试

通过该测试应该检查所有齿轮、轴、轴承和轴承座以不同负载和速度在动态条件下行驶和滑行时的整个变速器的寿命耐久性。

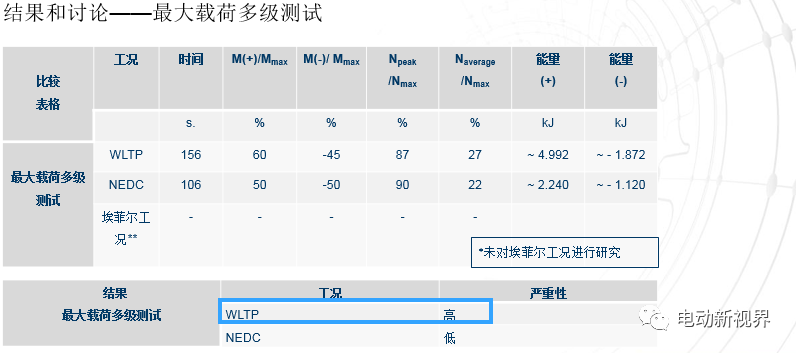

最大荷载多级测试

通过该测试应该检查所有齿轮、轴、轴承和轴承座以高负载和高速度行驶和滑行时整个变速器的耐久性。如果可能,甚至必要的话,也可以考虑过载情况。与动态测试相比,这种测试在扭矩和负荷结构上更简单,但更加苛刻和精简,目的是在较短的时间内取得有用的测试结果。

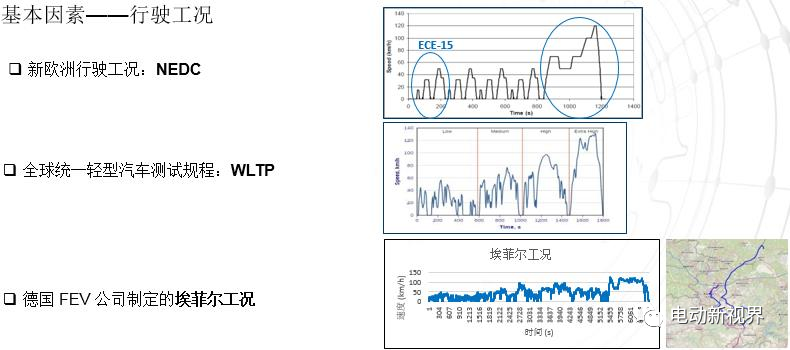

基本因素——行驶工况

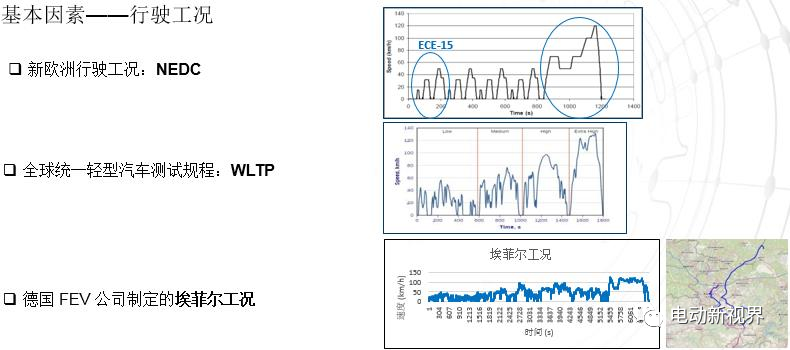

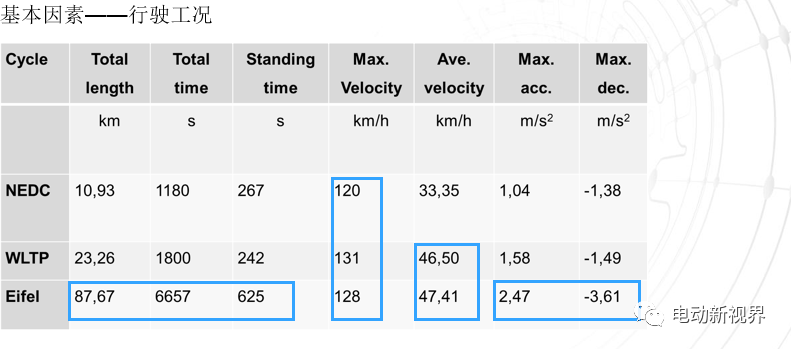

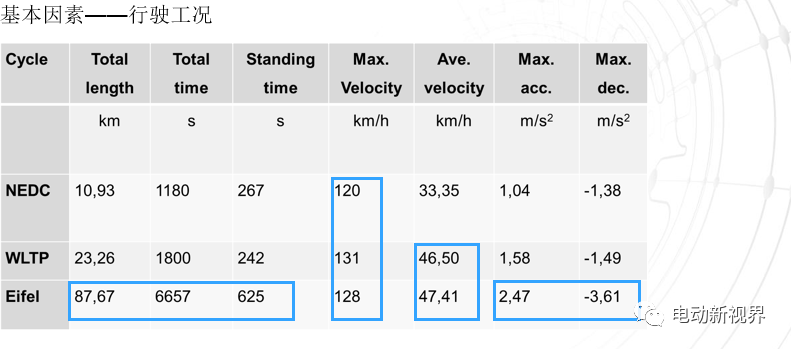

行驶工况可以定义为针对测试生成的模式化驾驶时间表。到目前为止,已经制定了许多不同的行驶工况,可以在相应的不同场景中测试不同类型的车辆。在本研究中使用和说明的三种方法分别是新欧洲行驶工况 (NEDC)、全球统一轻型汽车测试规程 (WLTP) 和德国 FEV 公司制定的埃菲尔工况。

图 2:不同的行驶工况,例如 WLTP、NEDC、埃菲尔工况

NEDC

新欧洲行驶工况环包括五个行驶工况:四次重复的 ECE-15 工况(基本城市行驶工况)和一次重复的 EUDC 行驶工况(额外市郊行驶工况)。图 2 的小圆圈表示 ECE-15,大圆圈表示EUDC。WLTP

全球统一轻型汽车测试规程是联合国欧洲经济委员会 (UNECE) 和欧盟的几个成员国、日本及印度在汽车行业的帮助下制定的一个行驶工况。WLTP 包括名为全球统一轻型汽车测试工况(WLTC)的底盘测功机测试,用于确定轻型车辆(客车)的燃料消耗和排放。本研究的重点是Class3b-WLTC 工况,该工况适用于最大速度大于 120 km/h 且功率重量比大于 34kW/t 的车辆。也就是说,它代表了在全球市场上行驶的车辆。该工况由 4 个子部分组成,分别为“低”、“中”、“高”和“超高”。埃菲尔工况

埃菲尔工况是由德国 FEV 公司制定的行驶工况。与 NEDC 和 WLTP 不同,此工况基于德国中部山区的真实驾驶路线(公共道路)。在埃菲尔工况中,除了速度和加速度随时间变化的数据外,还记录了海拔数据。由于埃菲尔地区(德国)的地理特征,测试道路包括许多高海拔和陡峭的斜坡。埃菲尔工况比不记录海拔数据的 NEDC 和 WLTP 更苛刻。工况总时间为 6657秒。它由农村、城市和高速公路三个子部分组成。

图 3:驾驶工况在长度、时间、速度和加速度方面的对比

基本因素——行驶阻力

在设计车辆动力系统时,行驶阻力是很重要的参数。行驶阻力与动力系统发生的损耗一起构成了车辆的能源需求。作用在车辆上的不同阻力可分为恒定阻力和动态阻力。恒定阻力在恒速行驶过程中发生,而动态阻力由车辆加速产生。恒定阻力包括空气阻力、车轮阻力和爬坡阻力。另外,加速阻力在车辆加速的情况下适用。上面提到的阻力必须被推进力克服,这称为需求力——Fdem。该力涉及空气阻力 Fair、滚动阻力 Fr、加速度阻力 Fa 和爬升阻力 Fcl。

𝐹𝑑𝑒𝑚= 𝐹𝑎𝑖𝑟 + 𝐹𝑟 + 𝐹𝑎 + 𝐹𝑐𝑙在车轮上产生的需求扭矩 Mdem 可以用需求力乘以轮胎的动态半径 rdyn 计算得出。空气阻力

在空气中移动的物体暴露在阻力之下,这称为空气阻力 Fair。空气动力学是地面车辆研究的一个重要课题,它影响着车辆的稳定性和油耗。因此,在设计新车时应优化和分析空气阻力。由于车辆上方的气流是相当复杂的课题,因此制定了经验模型来表示阻力。

𝐹𝑎𝑖𝑟 = 1/2 ⋅ 𝐶𝐷 ⋅ 𝜌 ⋅ 𝐴 ⋅ 𝑣⋅ 𝑣滚动阻力

另一个主要行驶阻力是轮胎的滚动阻力 Fr。这是低速行驶时的主要阻力,从车轮开始滚动就开始存在。影响滚动阻力的机制有很多,与轮胎类型、路面、坡度和爬坡时的车辆重力分量有关。车辆的垂直重力分量 (g*cosαst) 通常用于计算滚动阻力。要确定滚动阻力,可以使用以下简单公式:𝐹𝑟 = 𝑚 ⋅ 𝑔 ⋅ cos(α𝑠𝑡) ⋅ 𝑓𝑟加速度阻力

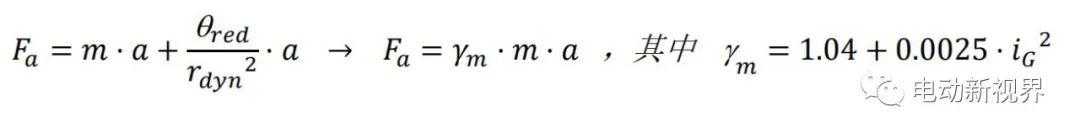

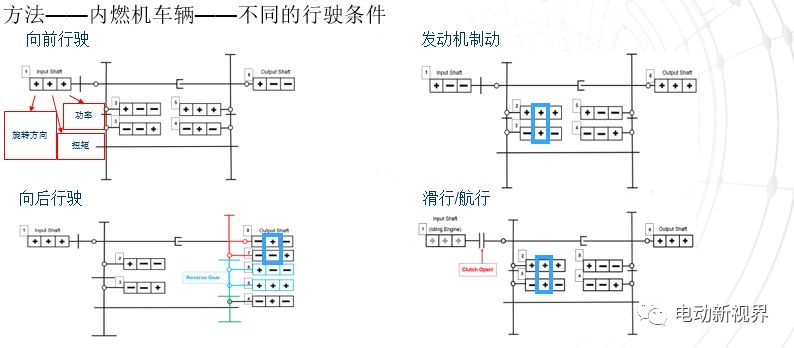

与恒速条件下的其他行驶阻力相反,加速度阻力 Fa只在车速不恒定时出现。加速度阻力由在车辆加速过程中发生的惯性力产生,由两个子部分组成:

爬坡阻力

上坡或下坡行驶阻力 Fcl 称为爬坡阻力,由于车辆重量而产生,将直接影响爬坡过程中的制动力。车辆的水平重力分量如下面公式所示,是需要克服的爬坡阻力。

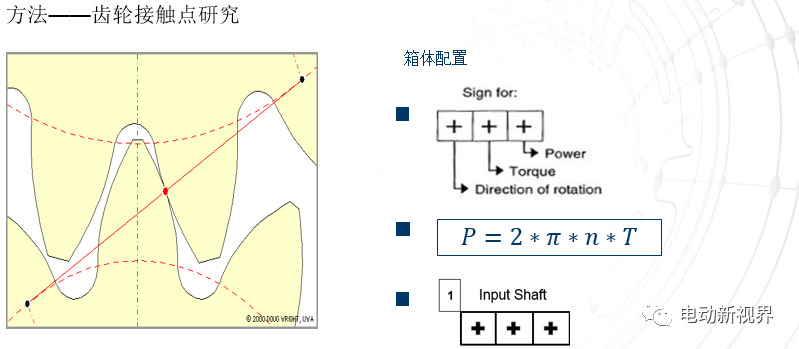

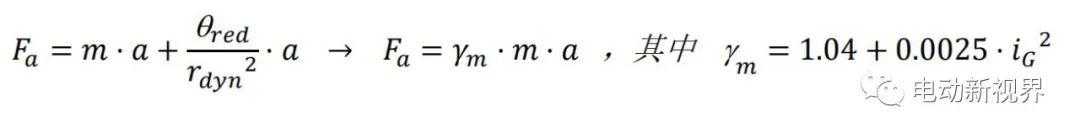

方法——齿轮接触点研究

齿轮接触点的变化

本节的目的是说明齿轮接触点在不同驾驶条件下与旋转方向、扭矩和功率方面的关系。指出不同行驶条件下接触点的变化,必要时对测试标准作相应调整。

箱体配置

本研究使用 Naunheimer 的箱体配置,这是根据以下公式创建的:

从图 4 中可以看出,箱中有三个狭槽。第一个狭槽代表旋转方向,第二个狭槽表示扭矩,第三个狭槽是前两个狭槽的乘积,表示功率。根据经验,输入功率 (P) 的符号为正,输出功率的符号为负。

图 4:齿轮接触点研究的公式和箱体配置

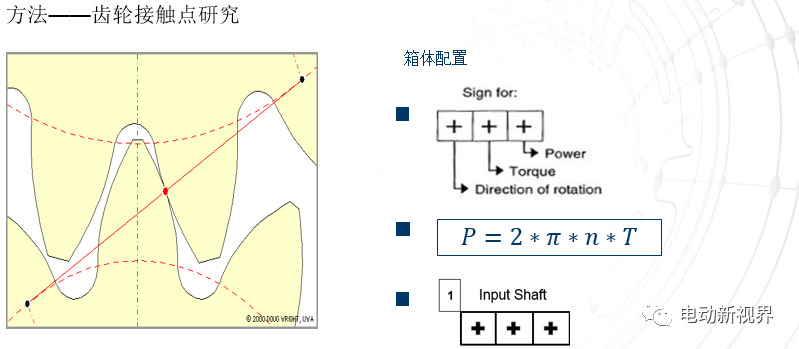

不同的行驶条件

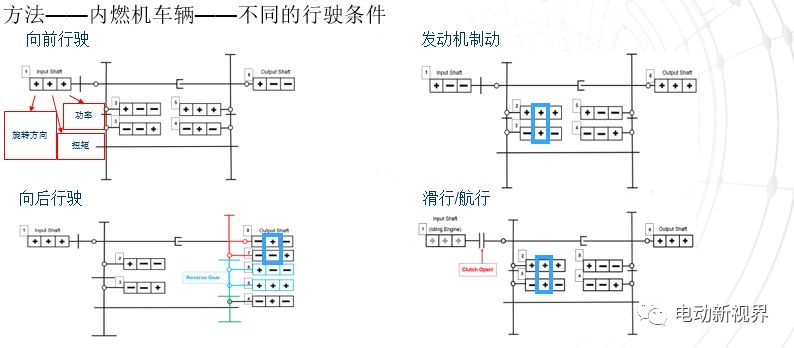

为了更好地解释电驱动单元中齿轮接触点在不同行驶条件下的变化,采用了内燃机车辆变速箱进行类比。内燃机车辆——不同的行驶条件

在图 5 中,可以看到上面提到的箱体配置,用于标明内燃机车辆变速器的各个齿轮接触点。此内燃机车辆变速器研究也可以称为基本配置。比较不同的行驶条件,如向前或向后行驶、制动和滑行,对于了解齿轮接触点的变化非常有帮助。

图 5:内燃机车辆变速箱的齿轮接触点研究

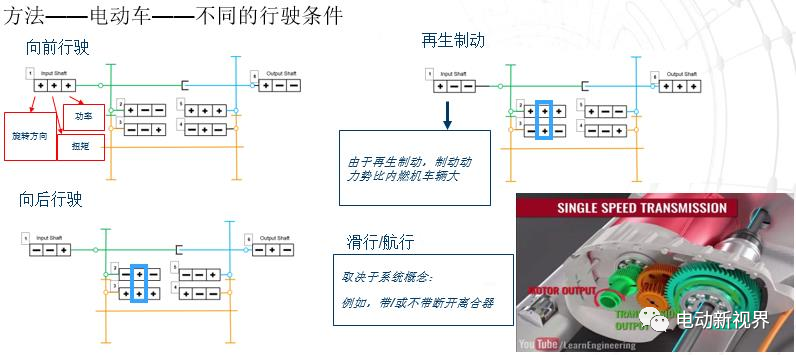

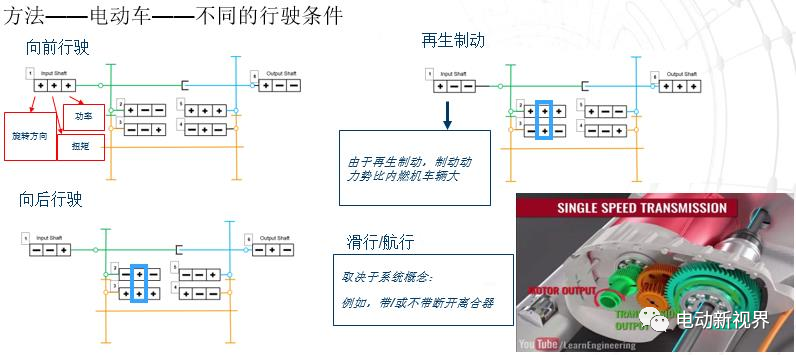

电动车——不同的行驶条件

如前所述,为了更好地了解电动车变速器的行驶情况,可以使用内燃机车辆进行类比。事实上,除了离合器,这些配置与内燃机车辆行驶情况相似。特斯拉 Model S 的单速变速器配置如图 6 所示。

图 6:单速电驱动单元的齿轮接触点研究

评估

在对电动车变速箱不同行驶状况的研究中,再生制动和向后行驶时齿轮接触点发生了变化。研究表明,与内燃机变速箱的制动条件相比,再生制动的动力势更大更长。通过上述配置进行的观察对于了解变速器齿轮的力点,以及准备相应的测试流程具有重要意义。

备注

在电动车中,不需要倒档来实现向后行驶。基本上是通过电机的反向转动,使车辆向后移动。本研究将在再生制动操作下考虑电动车的滑行/航行配置。然而,当车辆开始航行且电池完全充满时,以下情况也是可能的,因此无法复原。对于此情况,市场上的一些制造商采用在电机上附加一个离合器的设计。当电池充满电时,离合器将电机与动力系统分离,从而断开电机,可用的前进动能可通过常规制动减少,或者用于进一步滑行。方法——道路载荷计算

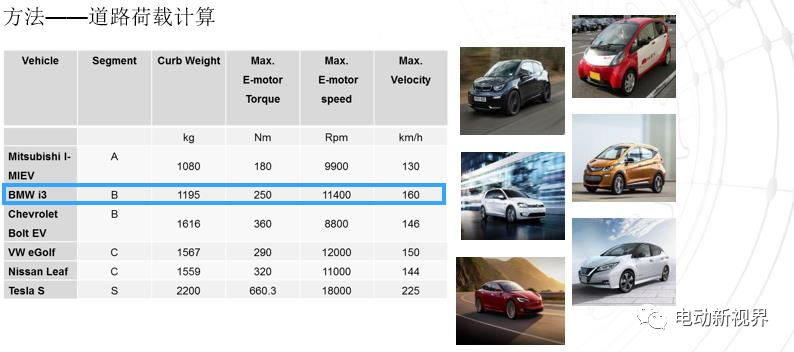

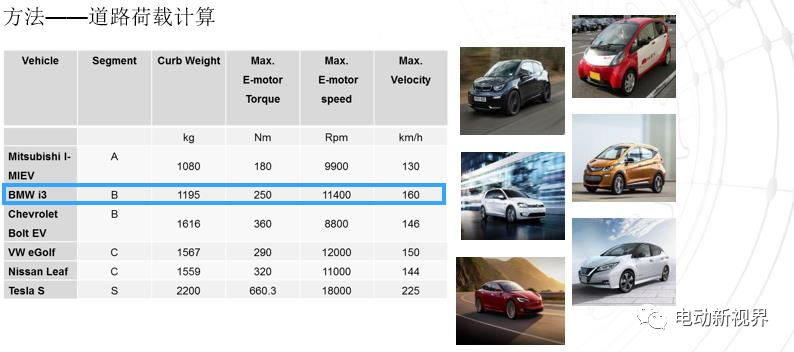

图 7:广告和刊物中的车辆基本信息

如基本因素所述,必须计算道路荷载或行驶阻力。要计算道路荷载,必须有车辆数据。因此, 在研究开始时,选择了不同类别的电动车。本研究对市场上的六款不同电动车进行了检验。这些车辆如图 7 所示。

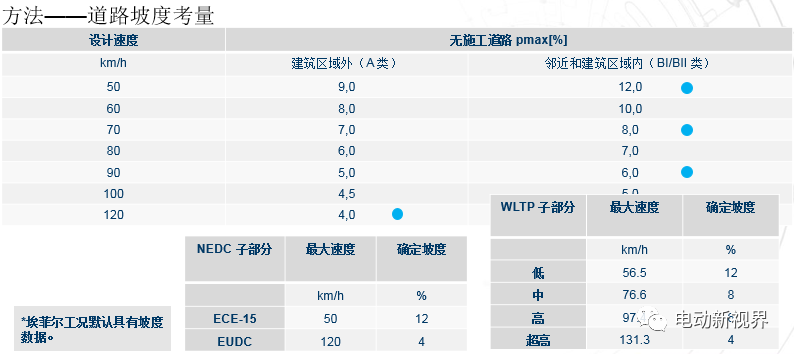

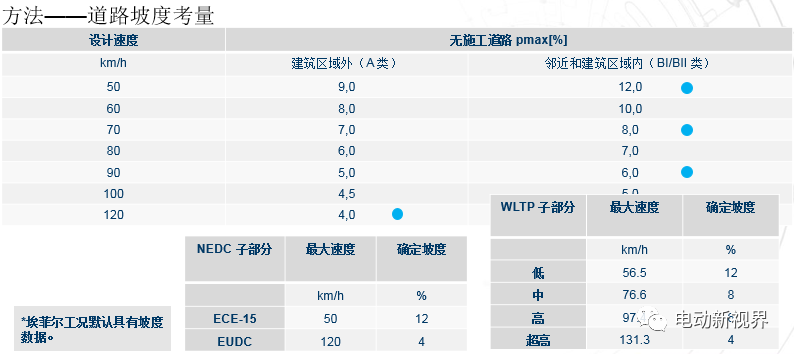

其次,还需要随时间变化的速度和加速度数据来计算特定车辆在特定时段内的道路荷载。对于NEDC 和 WLTP,还考虑了爬坡阻力计算的合理假设,如图 8 所示。

图 8:爬坡阻力计算假设——适用于 NEDC 和 WLTP

图 8:爬坡阻力计算假设——适用于 NEDC 和 WLTP

德国道路许可等级由政府立法确定,如图 9 所示。对于每个子部分的最大速度,相应的等级用蓝色标记。

图 9:不同交通速度下所允许的最大道路坡度

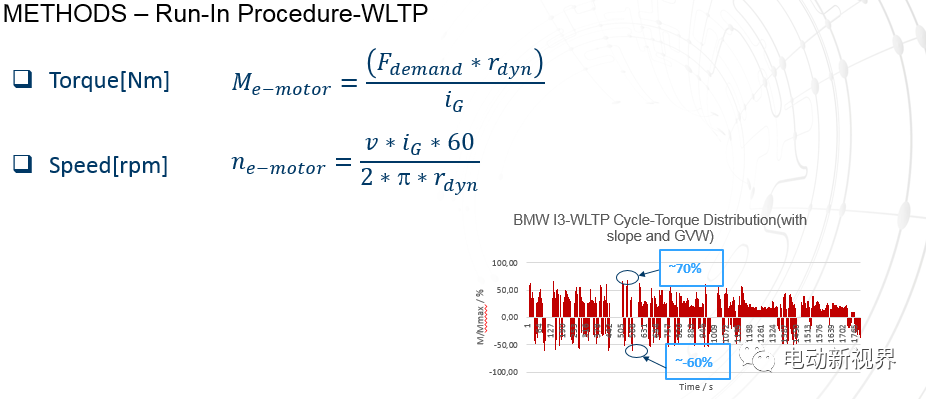

此处的道路荷载是用基本因素所述的公式来计算的——使用来自 WLTP 的速度和加速度数据。本例使用了 BMW i3 的数据。因此,执行等级(坡度)和车辆的总重量导致了峰值扭矩值的上升。如图 10 所示,峰值扭矩值在向前行驶时达到 ~70%,在制动/再生阶段达到 -60%。这对磨合流程有直接影响,需要对其进行相应改良。

图 10:再生行驶条件下齿轮接触点的磨合流程更新

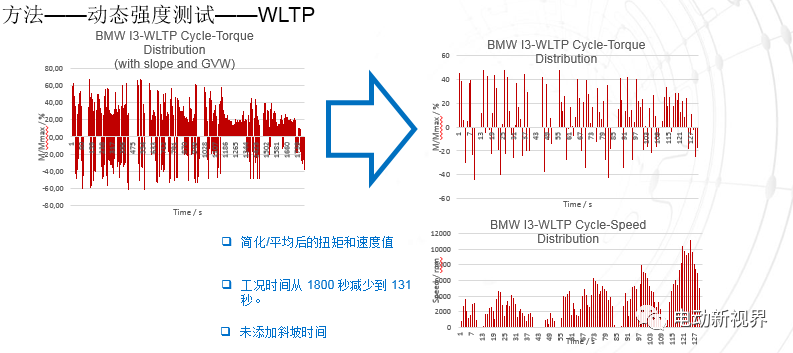

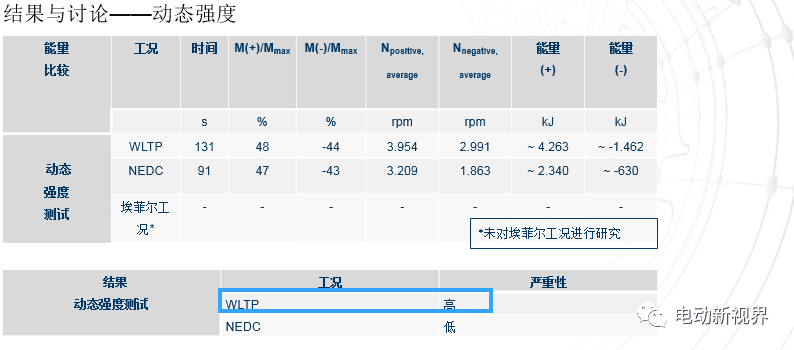

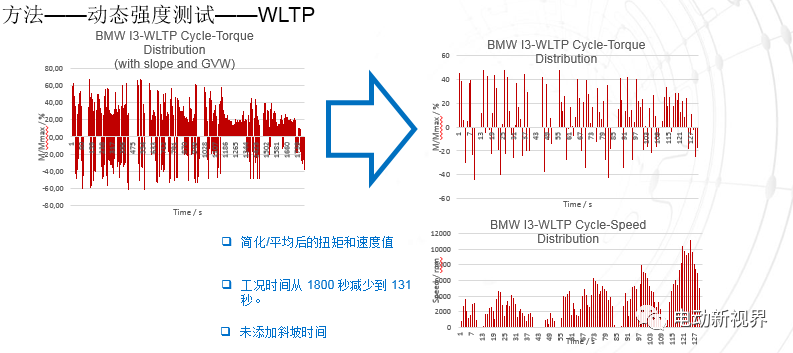

动态强度测试

根据该 WLTP 工况的结果,制定了动态强度测试流程。使用不同的步骤来简化工况。例如, 每 10 秒求一次平均值,缩短了工况。此外,对简化/均值后的扭矩和速度值进行平滑处理。简化后的 WLTP 扭矩和速度分布结果如图 11 所示。

图 11:在测试台执行动态强度测试生成的扭矩和速度数据

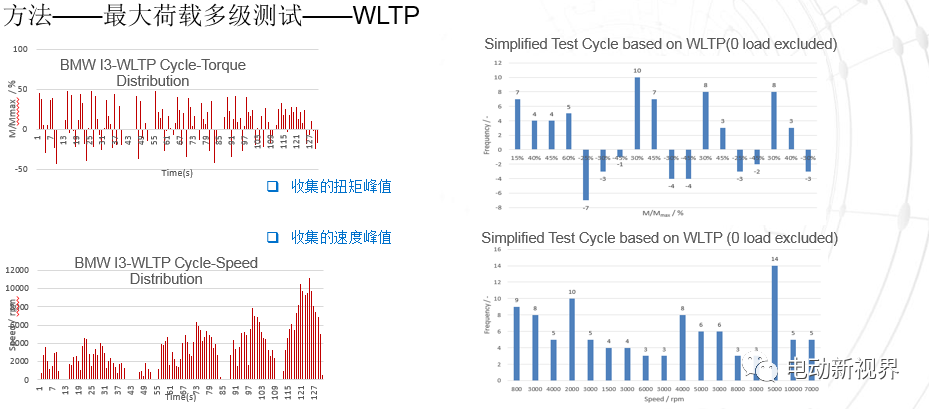

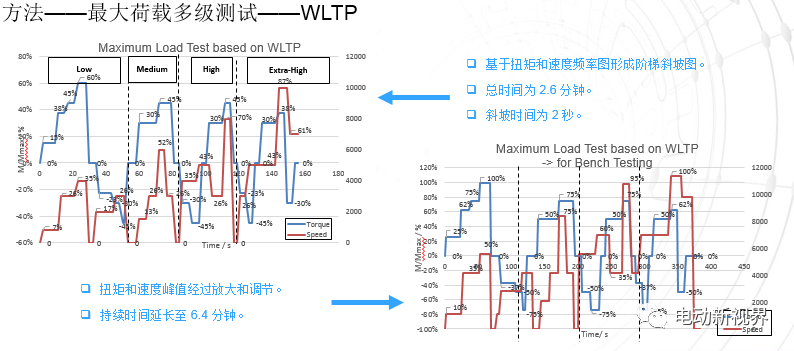

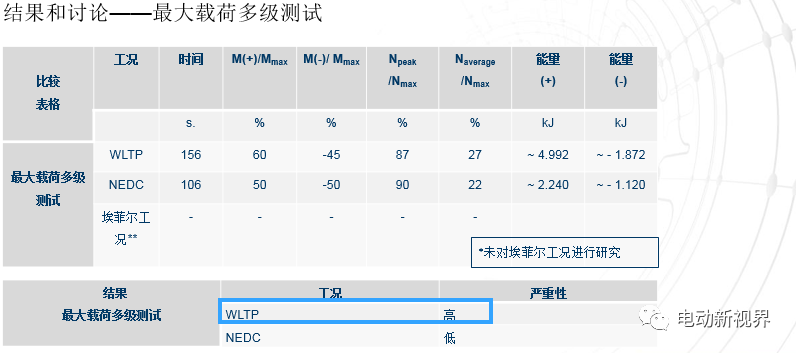

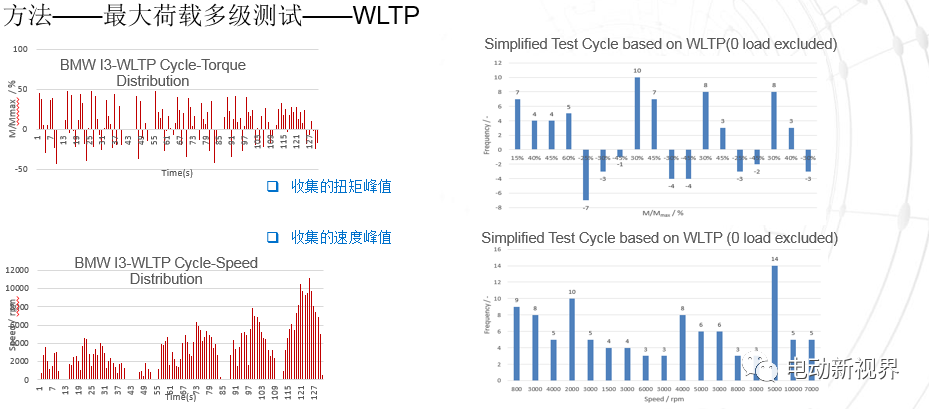

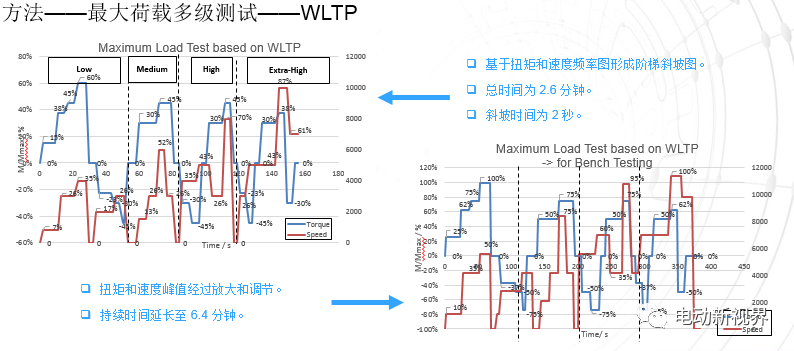

最大荷载多级测试

在下一步中,根据动态强度测试生成的扭矩和速度值,进行进一步的数据收集,从而定义最大荷载多级测试。首先,考虑动态测试工况结构,对相似或相同的峰值数进行计数、分组和排 序。扭矩值的结果如图 12 所示。注意,零荷载值(~20 个零荷载点)不包括在内。速度值也是如此,参见图 12。此处扭矩和速度值之间的斜坡时间设置为两秒。

图 12:计算和收集的扭矩和速度值(按有用顺序排列)

图 13:台架测试的最大荷载多级测试方案

由此产生的最大荷载多级测试工况如图 13 所示。如前所述,WLTP 是本研究的主要工况。因此,这里就测试工况时长进行了必要的增强。结果与讨论——NEDC 与 WLTP 对比

图 14:NEDC 和 WLTP 生成的测试工况参数对比

结论

当通过再生或反向行驶制动车辆时,齿轮接触点发生变化

与内燃机车辆变速箱相比,由于再生制动,电驱动单元可提供更高的制动扭矩因此,在电驱动单元测试流程中,要测试的制动扭矩必须比内燃机车辆T/M 更高,持续时间更长。

在电驱动单元类似水平的设计和测试中,两个齿轮侧翼都需要考虑。

在以下情况,延长排放工况来创建实际荷载集可能有用:展示和说明了三 (3) 个改良测试流程建议

利用基于例如 WLTP 的荷载集:

图 8:爬坡阻力计算假设——适用于 NEDC 和 WLTP

图 8:爬坡阻力计算假设——适用于 NEDC 和 WLTP