浅析动力电池模组过充问题

自1990年锂离子二次电池成功研制并商业化以来,锂离子电池由于具有电压高、循环寿命长、 无记忆效应及无污染等优点被广泛应用。近年来, 市场对锂离子电池需求量与日俱增,并对锂离子电 池的安全性提出了更高要求⑵O过充是影响锂离子 电池安全的重要因素之一,之前的过充研究大多集中在电芯和电池包层面曰瑚,模组作为电芯与电池包 的中间层级,在电池包的电池管理系统(battery management system,简称BMS)失效的情况下,模组过充的安全保护就成为保证电池包安全的一道有力屏障。模组由于没有高压器件保护,且其结构相比电芯也更加复杂,因此模组的过充保护相比电芯和电池包有很大差别,下面就模组过充保护的必要性及如何实现过充保护进行分析。

1. 模组过充保护的必要性

电池模组是介于电芯与电池包的中间层级,目前车用动力电池包大部分釆用标准电模组设计。电芯层级可以通过电芯内部结构设计、材料配方调整实现过充保护;电池包层级可以通过BMS控制高压开关器件实现过充保护,但是模组一般都没有高压控制单元,其结构也比单个电芯复杂。当BMS失效,高压开关无法实现有效断开的情况下,过充保护重任就转移到了模组层级,所以模组如何实现有效的过充保护尤为重要。

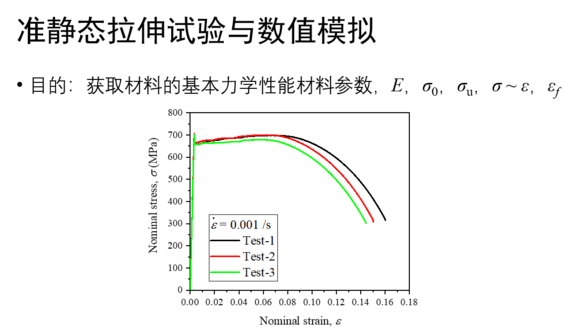

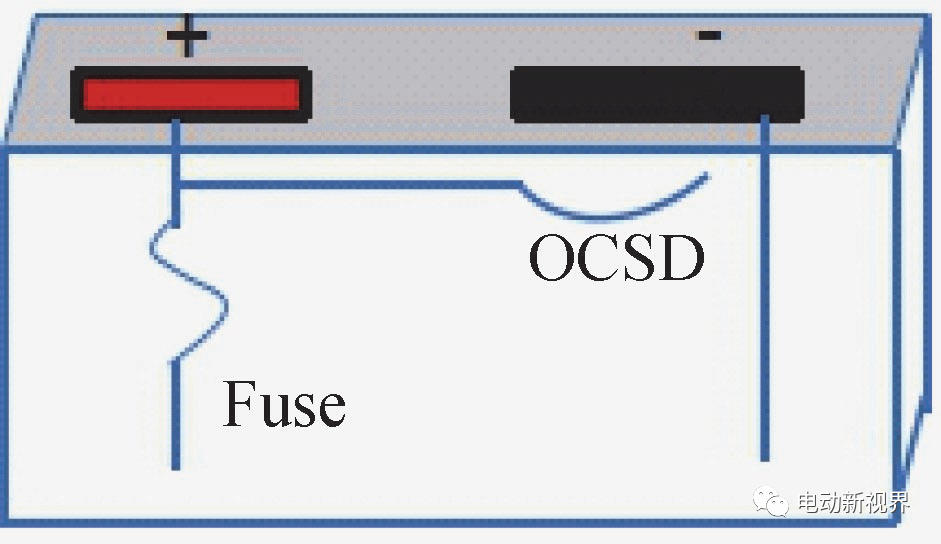

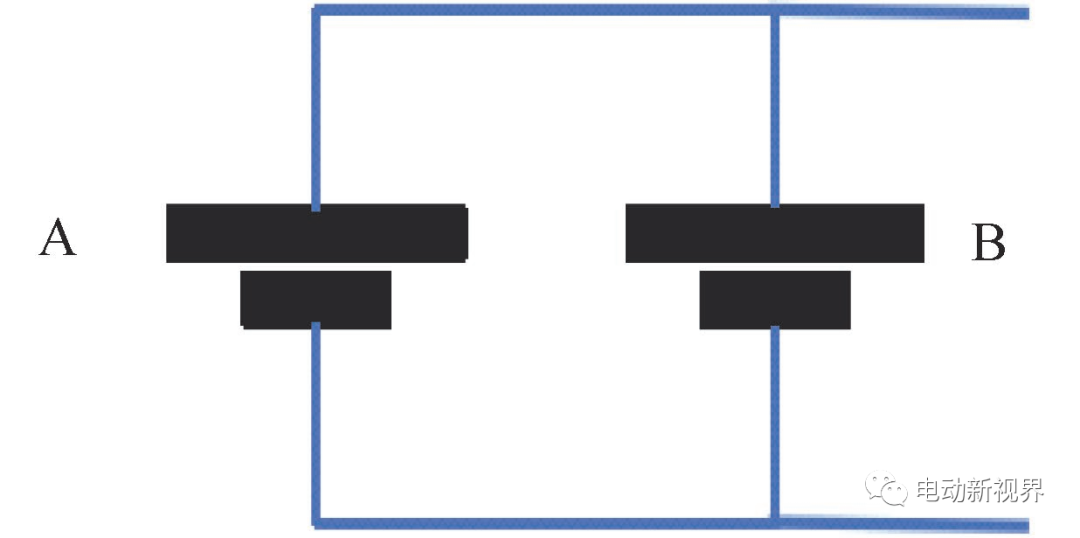

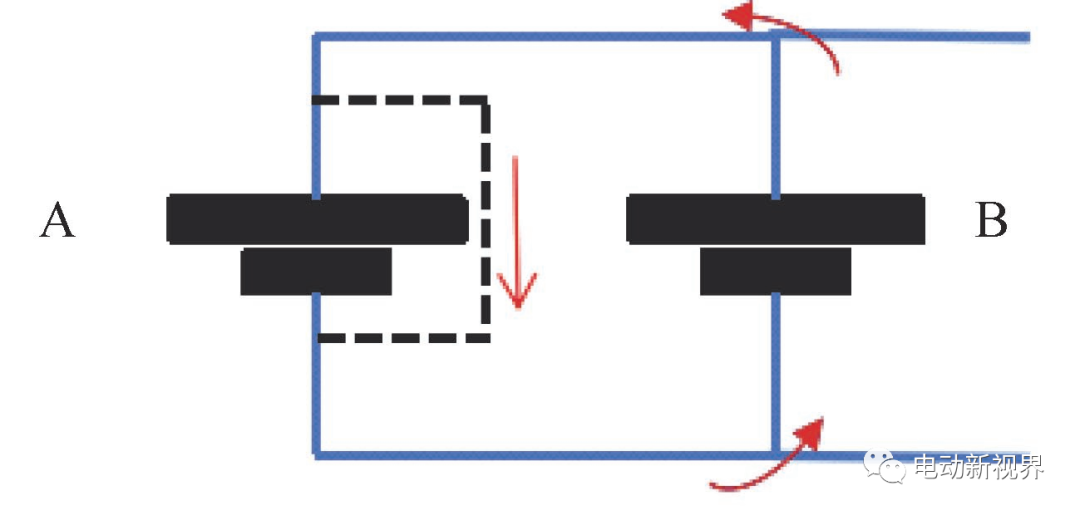

锂离子电池过充时,电压随极化增大而迅速上升,会引起正极活性物质结构变化及电解液分解, 产生大量气体,放出大量热,使电池温度和内压急剧增加,存在爆炸、燃烧等隐患⑹,不同形状锂离子电池过充保护设计不太一样,下文以目前动力电池市场上最常见的方形电池为例进行说明。方形电池内部一般都设计了过充安全装置(overcharge safety device,简称OCSD①),电芯内部连接示意图见图1。电芯正极与OCSD连接。当电芯内部压力达到一定程度时,OCSD翻转与负极连接,这时电池正负极短路,电池内部保险丝熔断,电池极组与外部断开连接,充电电流将不再通过电芯内部极组,见图2。

模组没有高压开关器件的控制,虽然其最终的保护也是依靠电芯内部的保护,但由于其结构与单电芯差异较大,导致其过充保护影响因素更多,下文以1P5S和2P5S模组为例来说明模组的过充保护机理。

图1 正常OCSD状态

图2 OCSD翻转后状态

1P5S模组结构如图3, 5个电芯串联在一起, 充电电流方向见下面箭头方向。过充测试时第一只电芯达到过充保护,OCSD翻转,这只电芯相当于在回路中形成通路(原理见上文电芯过充保护分析)。其它电芯以此类推,直到最后一只电芯OCSD 翻转,整个充电回路形成一个短路状态。但实际应用过程中,由于电芯个体差异,过充时其内部产气量及OCSD翻转时间都不一样,电芯过充时产热会加速其周边电芯的产气和升温,可能会导致个别电芯泄压阀打开或温度过高(泄压阀打开后,电芯内部的锂会与空气中的水分接触起火),最终导致电池起火、爆炸。所以1P5S模组过充保护的关键前提是电芯一致性要好,5只电芯OCSD翻转时间应同时或控制在尽可能短的时间内。

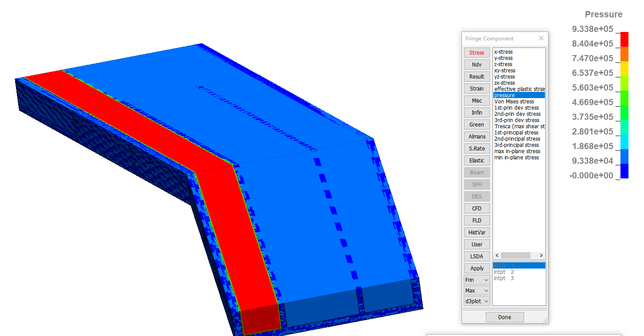

2P5S模组过充保护与1P5S相比,影响因素更加复杂。下文分析了两只电芯并联后的过充保护机理。图5是正常的2P电池电气连接图,图6是2P中一只电芯因过充后OCSD翻转后的电气连接图, 电芯AOCSD翻转,其相当于导线,把电芯B短路。这时电芯B在承受过充产生的热量的同时,还在承受着短路产生的热量,如果电芯B内部的保险丝不能马上熔断或者其内部OCSD不能马上翻转,电芯B极有可能会因为过热发生起火、爆炸;多并结构模组过充除了串联回路的过充压力,同时并联回路也存在着短路压力,因此多串多并模组相比多串单并模组过充保护难度更大。

为了验证模组结构差异对过充测试的影响,参照GBT31485—2015[7]进行过充试验,对比测试结果及数据如下文所述。

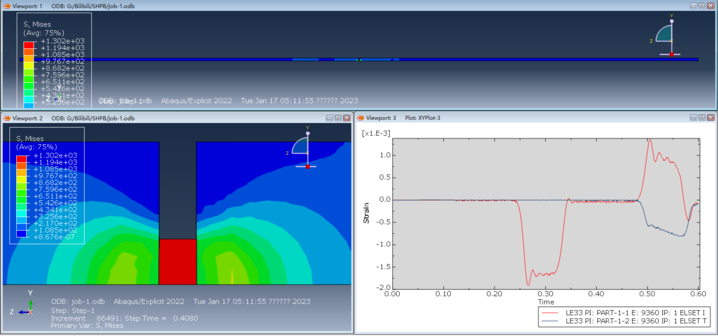

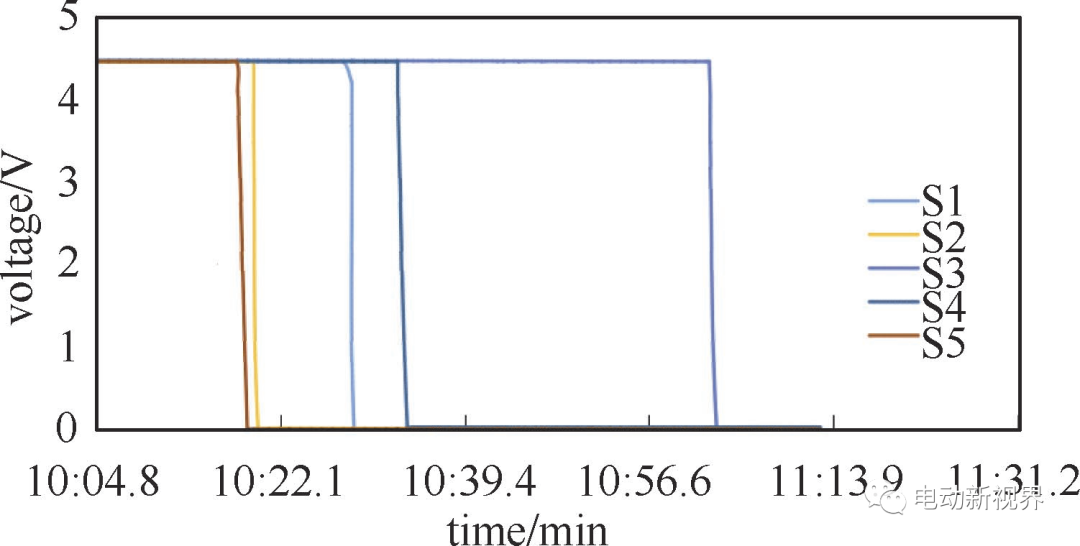

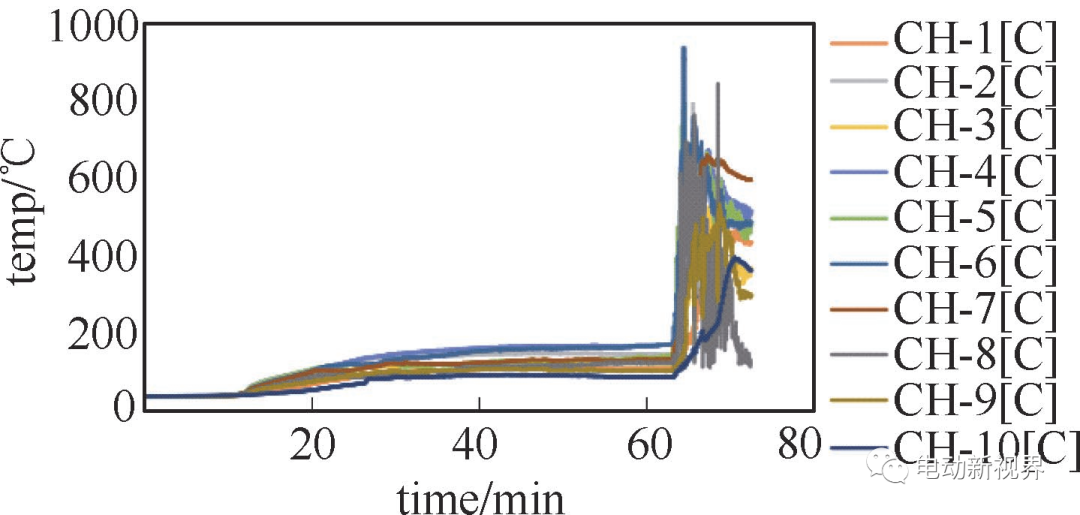

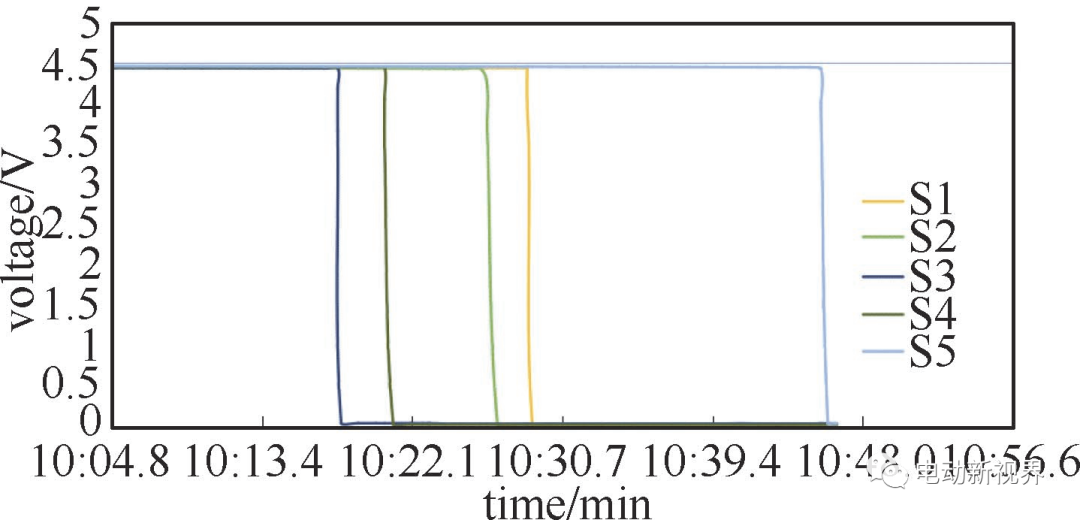

正常结构1P5S模组进行过充试验,5只电芯 OCSD都翻转(翻转后电压变为0V),但翻转时间前后相差42 s (图7),在这个过程中有电芯的泄压阀被打开。在静置50 min左右时电池温度急剧升高,然后开始燃烧(图8)。

考虑到泄压阀打开对过充保护的影响,对试验样品的防爆阀进行特殊处理,使其在过充压力下无法打开。试验过程中5只电芯OCSD先后翻转,前后相差30s (图9)。由于泄压阀被特殊处理过,泄压阀未被打开,静置50 min左右,电池温度未见明显升高(图10),电池未出现着火、爆炸等现象,由此证明保证泄压阀不被打开对过充保护的重要作用。

图8 正常模组过充温度曲线

图9 特制模组过充电压曲线

图10 特制模组过充温度曲线

为了证明多并模组的影响因素,设计了一个2P 模组的过充试验,试验过程中监控2只电池各自回路的电流,试验方案见图11。

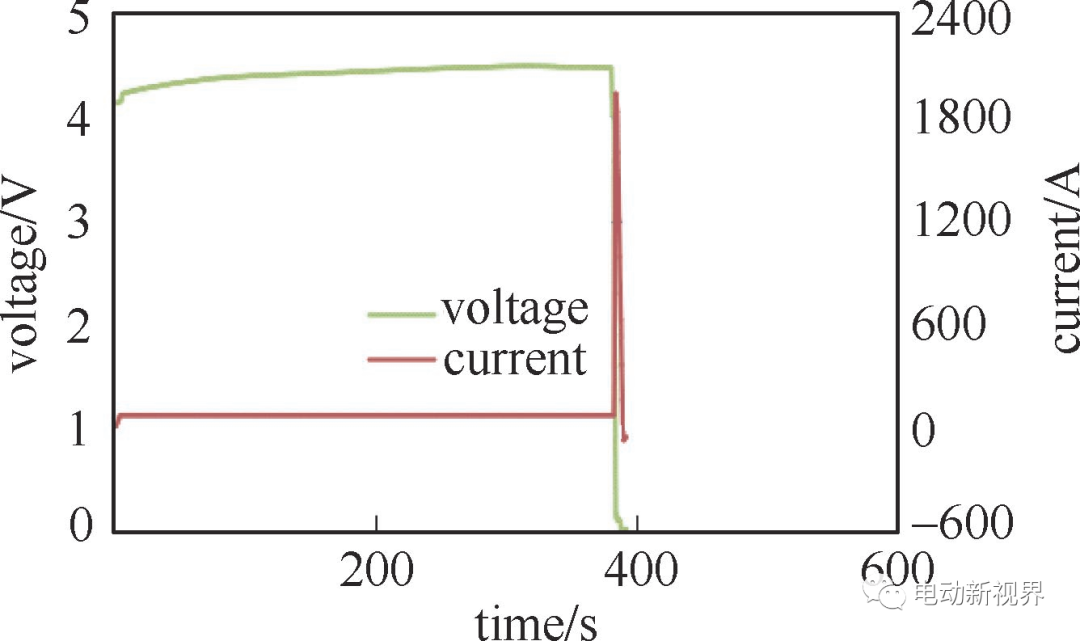

过充试验过程中电芯A的OCSD先翻转, current sensor2马上监控到两只电芯并联回路上的电流,最大电流超过1000A,很快电池因为温度过高起火爆炸(图12、图13)

图12 多并模组过充电压、电流曲线

图13 多并模组过充电压、温度曲线

根据以上对模组过充保护机理及保护失效原因的分析,模组的过充保护改善可以从如下几个方面进行。

(1) 精确控制电芯产气时间及产气量,过充时的产气量应控制在OCSD能翻转但泄压阀又不会打开的范围内;

(2) 提升电芯OCSD与泄压阀的一致性,使其翻转或开启的压力应保持一致,模组过充时不同电芯OCSD翻转时间不能相差太长,泄压阀不会打开;

(3) 改善模组串并联连接材料,当电池过充或 温度过高时,可以断开串并联连接回路;

(4) 改善模组串并联连接材料,当电池过充或温度过高时,可以断开串并联连接回路。

.jpg?imageView2/2/h/200)