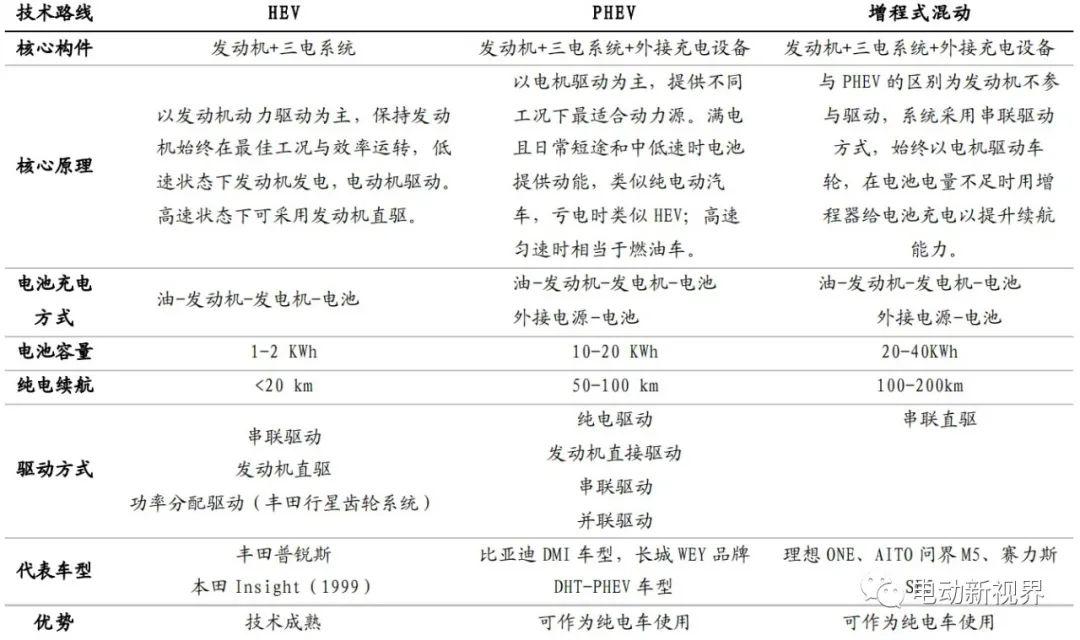

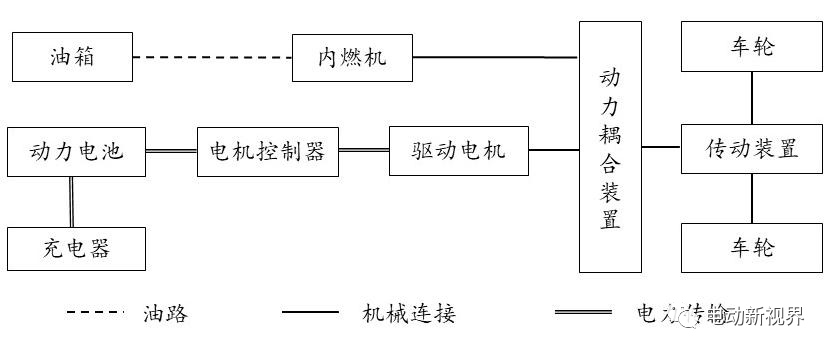

混动的基本原理及各技术路线的特点

新一代混动可规避纯电汽车的消费痛点。混合动力汽车因为发动机系统的存在,冬季可以采用发动机余热进行供热,对纯电续航能力的影响有限。同时混合动力汽车可油可电,不存在里程焦虑与充电补能困难的问题,且最新混动系统大部分都解决了亏电状态下的油耗问题,因此消费者对充电补能的诉求远低于纯电动汽车。混合动力车型能够轻松规避掉纯电动车型当下存在的大部分消费痛点。1. 混动的基本原理为通过削峰填谷提升系统效率

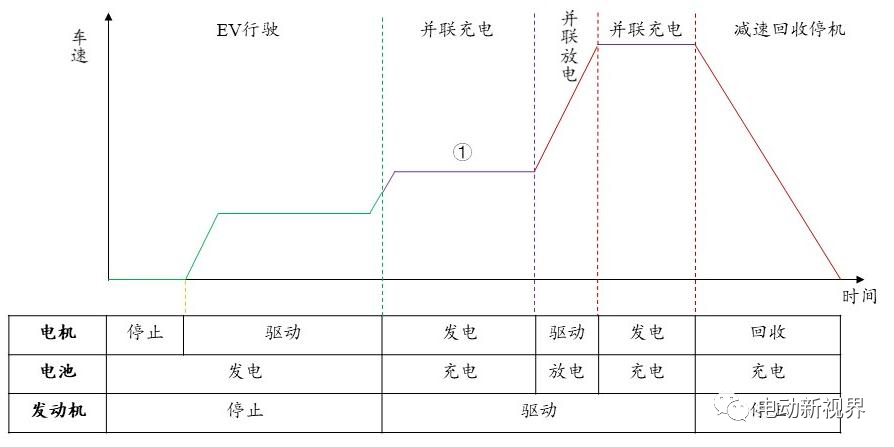

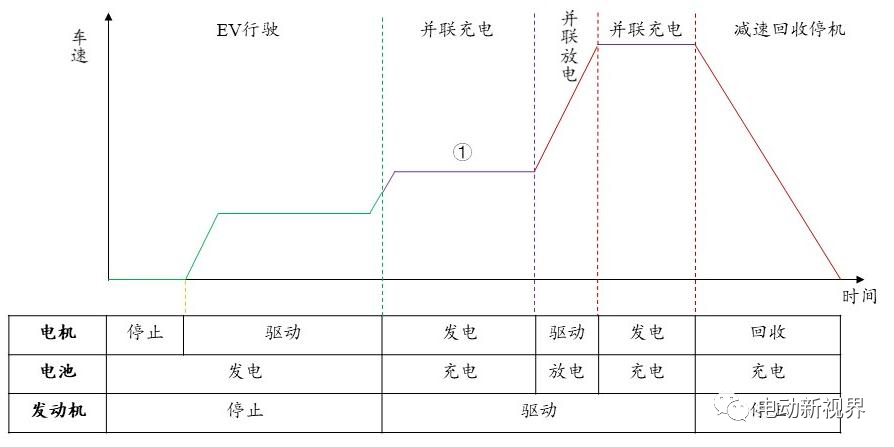

1.1. 混动系统借助电机使发动机始终工作在高效区传统燃油车发动机普遍存在的问题是在低速低负荷时工作输出效率低,与中高负荷油耗差异较大。混动技术解决该问题的核心原理是利用电机进行扬长避短,调控发动机在合适的高效工作区间内发挥作用,使得发动机热效率达到最高,进而实现节油。如下将削峰填谷技术应用到具体场景中:(1)行驶速度较低时,发动机停止、EV 电机运作,这可以减少发动机低负荷时低效率工作,减少发动机怠速费油,同时,电机规避了发动机扭矩精确度失真的问题,可以维持很高的扭矩精度来确保温柔换向。(2)正常行驶时,发动机伺机启动,如下图①处驾驶员油门较小,电机通过智能充电增大发动机负荷来提高发动机热效率,使发动机保持在 BSFC 高效区运转,而冗余的功率可以向动力电池充电,以备后续停车及低速驱动使用。(3)加速超车等场景中,电机迅速补偿发动机扭矩,以消除发动机的涡轮迟滞影响, 同时通过电机的智能放电,使发动机仍然维持在高效区运转。(4)减速阶段,混动系统通过电机进行能量回收,而发动机及时停机则避免了发动机倒拖对回收能量的消耗。

图1:混动技术调控发动机高效工作进而节省能耗

1.2. 混动系统的核心为控制策略的构建与实现

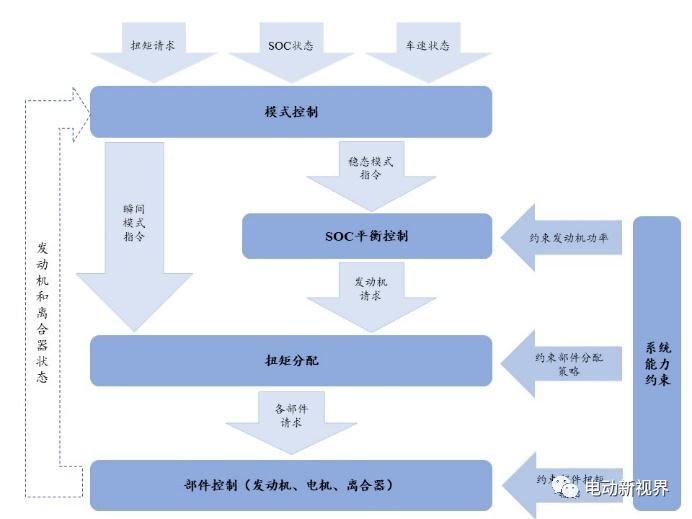

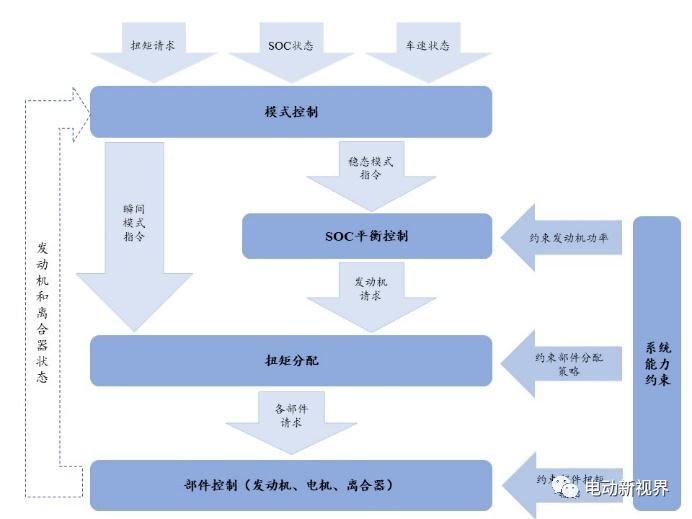

混动策略控制架构系统是混动技术得以具体应用的核心,在电机与发动机之间平衡分配工作,使得混动系统整体更具有燃油经济性,同时提升动力输出的平顺性提升驾驶体验。混合动力架构系统主要分四个层级:模式控制、SOC 平衡控制、扭矩分配、部件控制,其中后三个层级要时刻受到系统能力约束。

图2:混动策略控制架构系统复杂

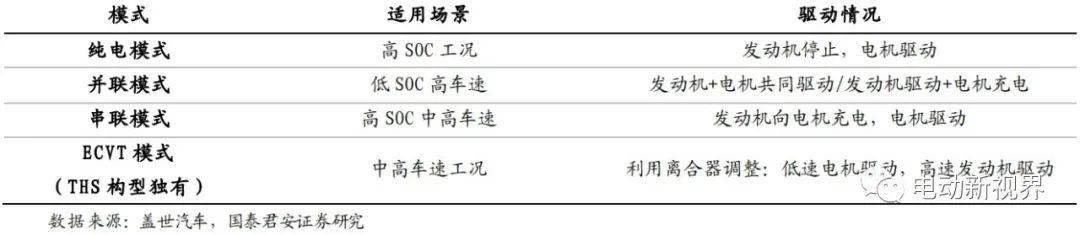

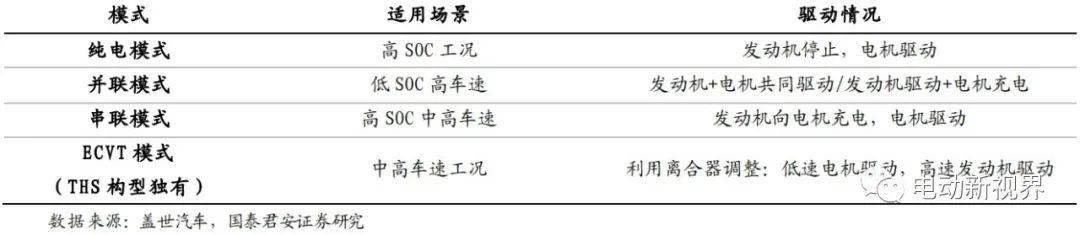

其中模式控制是整个策略构建的顶层,直接决定各层级的控制幅度,它的主要任务是让车辆始终处于最为合适的模式,从而拥有较好的经济性、动力性。主要有以下四种模式:

图3:混动策略性的主要模式控制

电池的 SOC(State of Charge)平衡控制主要工作是计算发动机的目标功率,是扭矩分配的基准,使得 SOC 始终维持在合理的水平,既有提高良好的后备功率,也能保持良好的经济性。电池的期望充放电功率是 SOC 调节的关键,需要保证在任何工况下都保证电池 SOC 处于合理水平。扭矩分配目的是根据具体的模式来协调各动力部件的输出,保证轮端扭矩符合驾驶员预期,同时要实现模式切换的平顺性。部件控制的输出就是整车控制器 VCU 最终的指令给到各 ECU 进行具体的动作。系统能力约束就是部件的设计物理极限、部件的外特性、电池的充放电功率等条件对整个系统各部件的功率、扭矩、转速上的约束与限制。2. 电压高低+串并联+电机位置构成不同技术方案

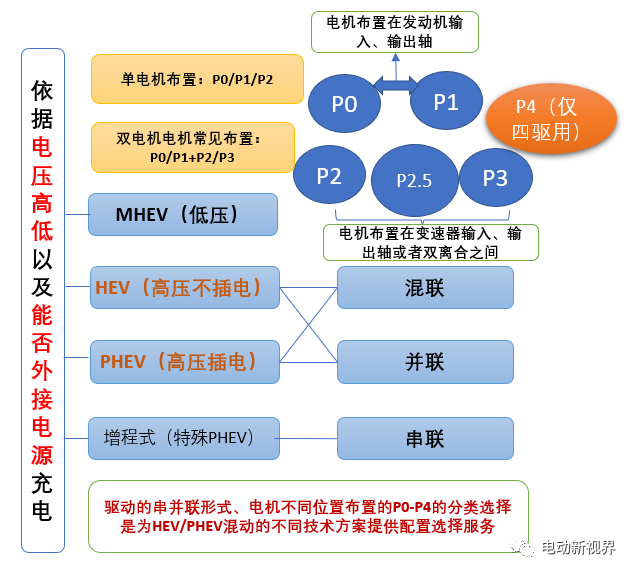

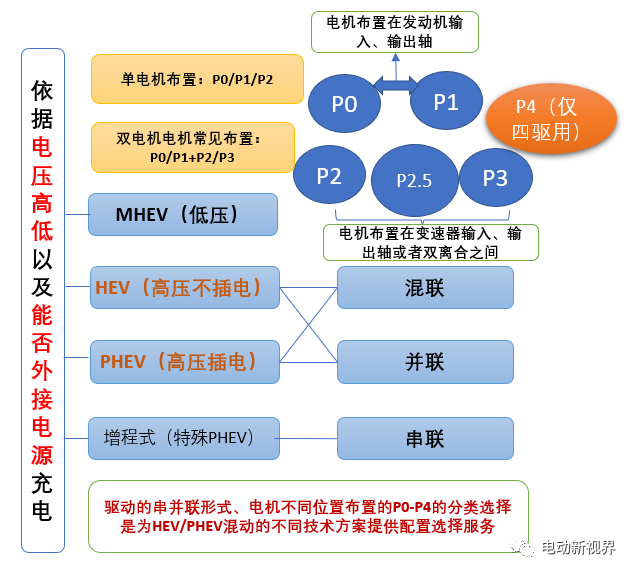

混动系统作为燃油车技术与纯电动技术的集大成者,系统本身复杂度高,技术路线与术语眼花缭乱,我们对各种不同技术路线术语的分类方式与内在关联情况及适用情况进行梳理如下:

图4:混动不同技术与术语之间存在一定关联

2.1. 弱混 or 强混 or 插混取决于电压高低与插电与否依据系统电压高低以及能否插电将混动分为 MHEV(48V 低压系统弱混)、HEV(高压系统油电强混)、PHEV(高压系统插电式混动)三大类,此外 PHEV 细分类别中将串联式插电混动单独归类为增程式混动以作区分,其与普通 PHEV 的主要区别为发动机不能直驱而一直作为动力电池的充电工具。48V 轻混(MHEV)方案起源于欧洲并在欧洲流行,其主要是通过将原先支撑车内电器系统的 12V 电源增至 48V,并可以让发动机启停介入更早且仍能支撑车内电器系统运转,此外 BSG 电机在起步和急加速时辅助发动机,以及在制动时回收一部分动能,但该电池系统与电机无法单独驱动车辆。由于其既不符合当下新能源车的标准,且在节油方面效果也十分有限,也无法满足日趋严格的双积分考核要求,因此该路线在国内市场一直处于边缘地带且销量惨淡。国内市场主流的三大混动技术路线是 HEV、PHEV 以及增程式混动,每种技术路线都有各自的优缺点,且节油效果显著,可满足双积分日趋严格要求。我们看好以上这三种技术路线的混动,此 后本文也主要针对 HEV、PHEV 以及增程式混动进行分析对比。

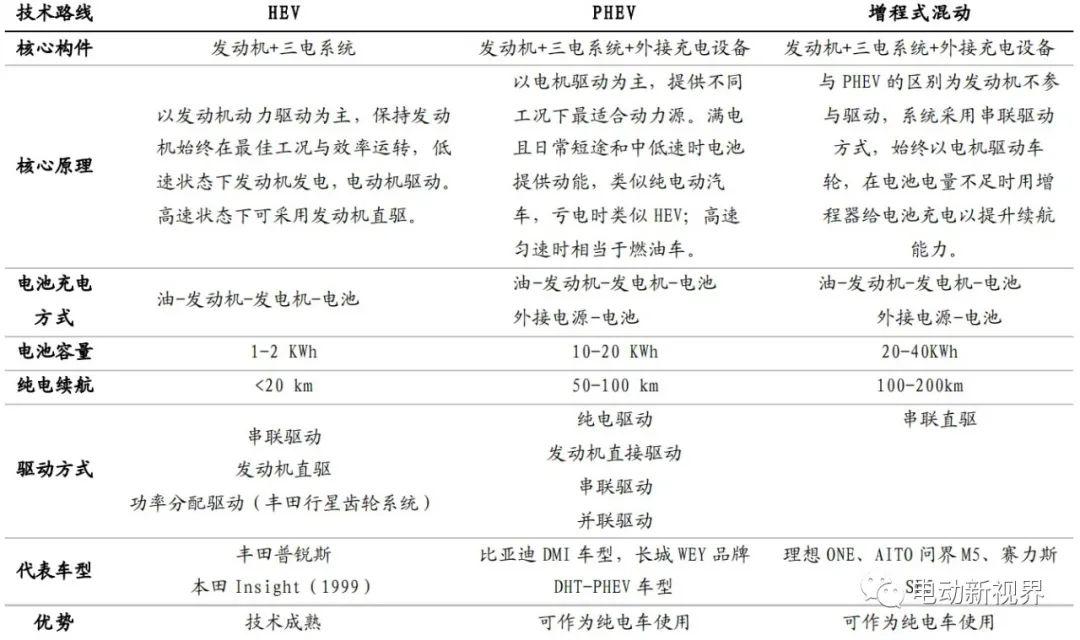

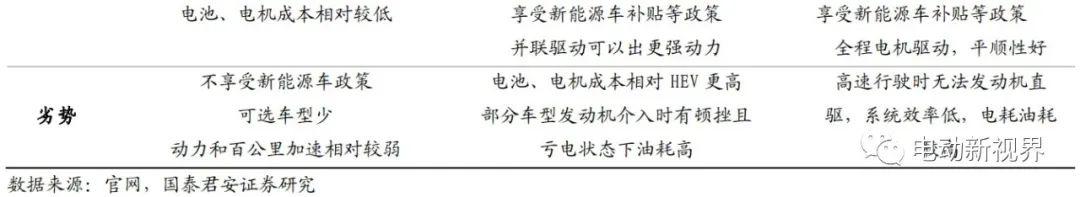

图5:HEV 更接近于燃油车,PHEV 更接近于电动车

HEV 技术更接近于燃油车时代的发展路径,关键在于通过电机的配合提高发动机效率以及优化传动系统,减少能源损耗以及保持动力输出的顺畅;而 PHEV 技术更接近于电动车的发展路径,随着动力电池成本下降,PHEV 车型有增加电池容量和纯电续航的趋势,在电量充足情况下日常行驶与纯电车无异,同时在长途续航上又具备燃油车的优势,因此也成为众多车企转型纯电车的过渡选择,同时也满足消费者兼顾节能和续航的需求。2.2. 串并联方式不同带来系统驱动模式差异串联式混动

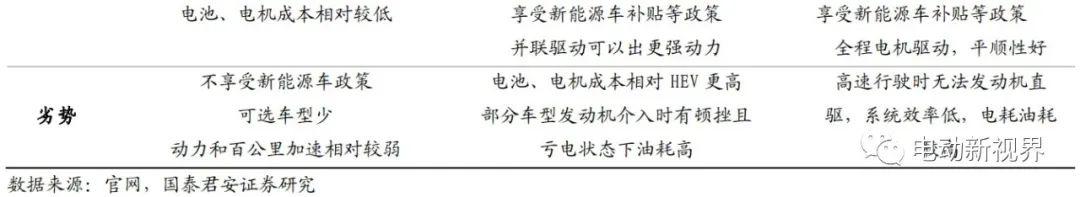

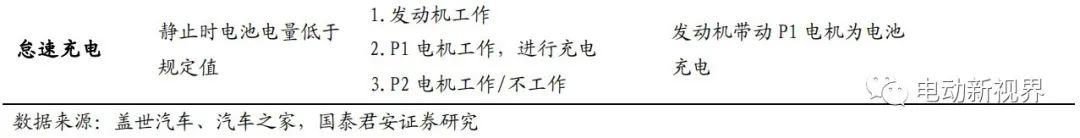

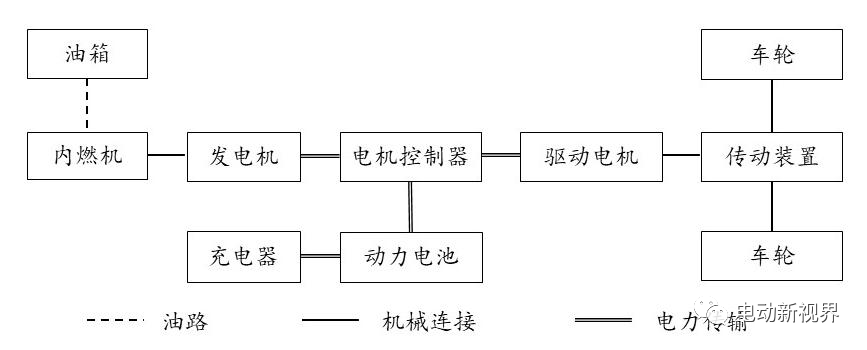

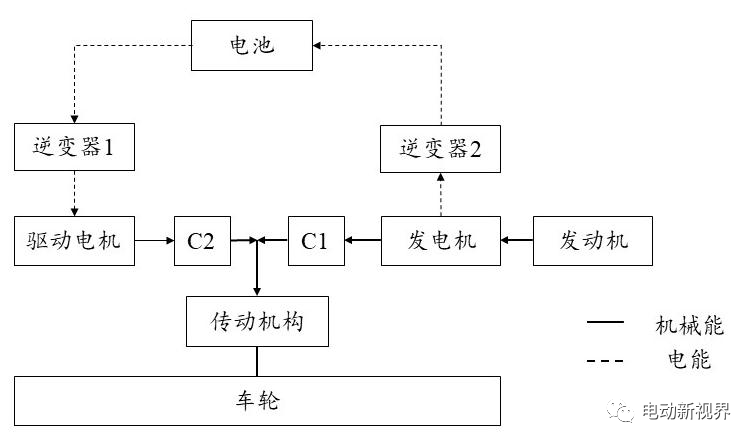

系统由发动机、发电机、电动机组成,运行原理是发动机带动发电机发电为动力电池充电、动力电池带动电机直接驱动,发动机仅提供充电功能而不参与驱动,全程电机驱动。代表车型为理想以及华为小康合作的增程式混动。1)发动机和驱动电机无直接连接关系,易于布置和设计;2)发动机不受汽车行驶工况的影响,始终在其最佳的工作区稳定运行,因此可降低油耗; 3)在拥堵路段,汽车在起步和低速时,只利用电池进行功率输出,纯电行驶更加环保。缺点:1)驱动电机功率要求较高,同时额外需要发电机增加了整车重量。2)用油发电经历 2 次能量损耗,并非高效率。

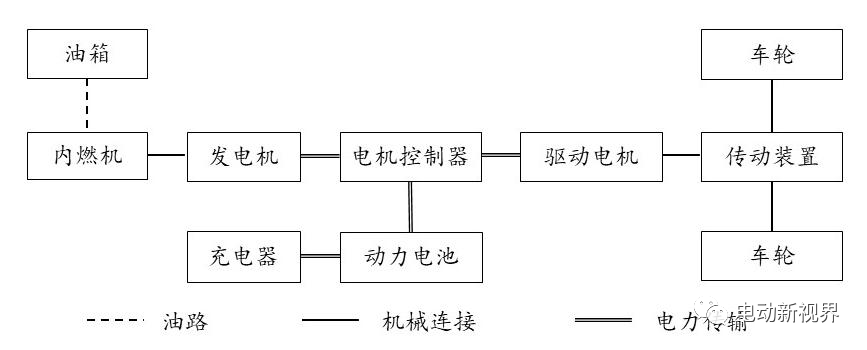

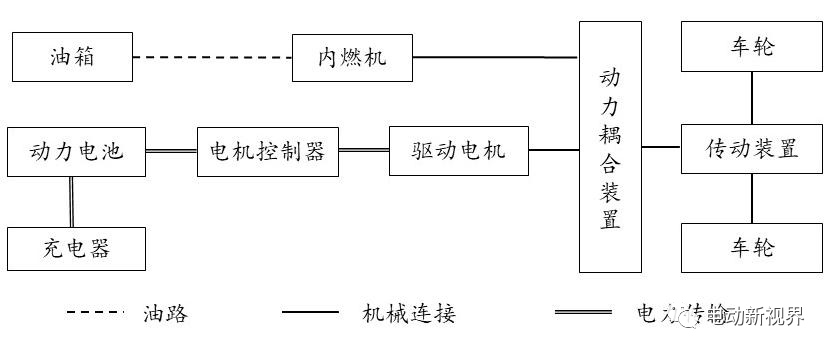

图6:串联系统中发动机不参与驱动

并联式混动是动力与电力驱动系统的整合,可以实现发动机和电机同步或者单独驱动,运行原理是当发动机处于中高速运转、高热传递功率时,发动机单独驱动;当中低速行驶时,发动机会进入高功率状态,冗余的功率传递给电池充电;当低速运行时,电机单独运行。1)动力充足,电机、发动机可共同驱动驱动,动力总成是两者之和;2)在纯电模式下,同样有电动汽车安静、使用成本低的优点。而在混合动力模式下,有非常好的起步扭矩,加速性能出色;3)与传统燃油车类似,只在变速器前加入了 p2\p3 电机,改造成本低。1)油耗相对难控制,并联式在混合动力模式下,发动机不能保证一直在最佳转速下工作,油耗比较高。2)馈电能力弱:发动机与电机共同驱动车轮的工况不能持久。持续加速时,电池的能量会很快耗尽,从而转为发动机直驱的模式。

图7:并联系统高速时动力充足

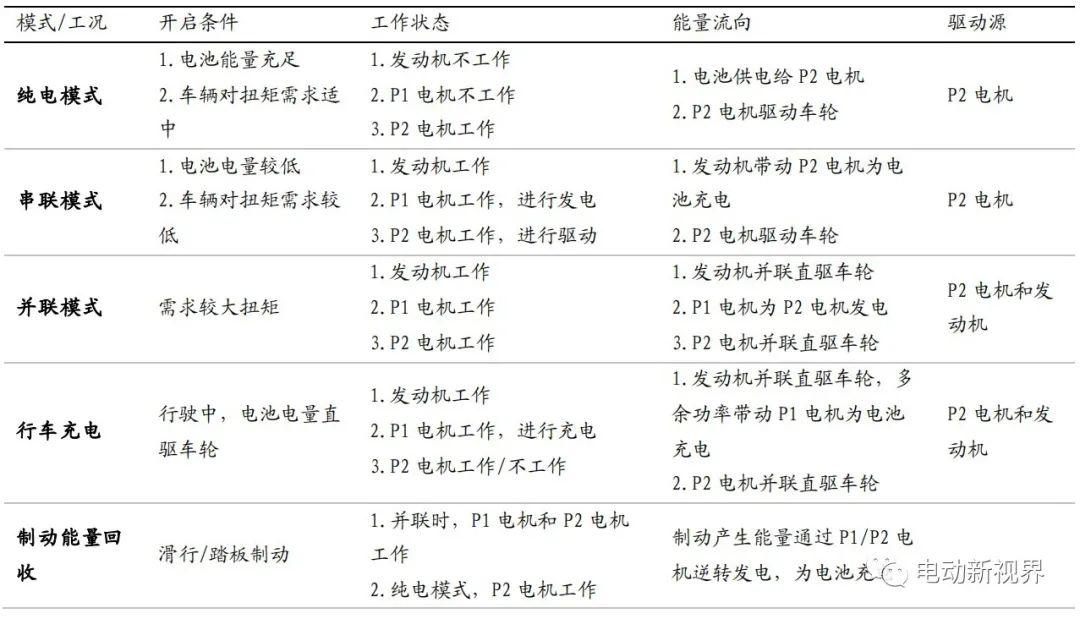

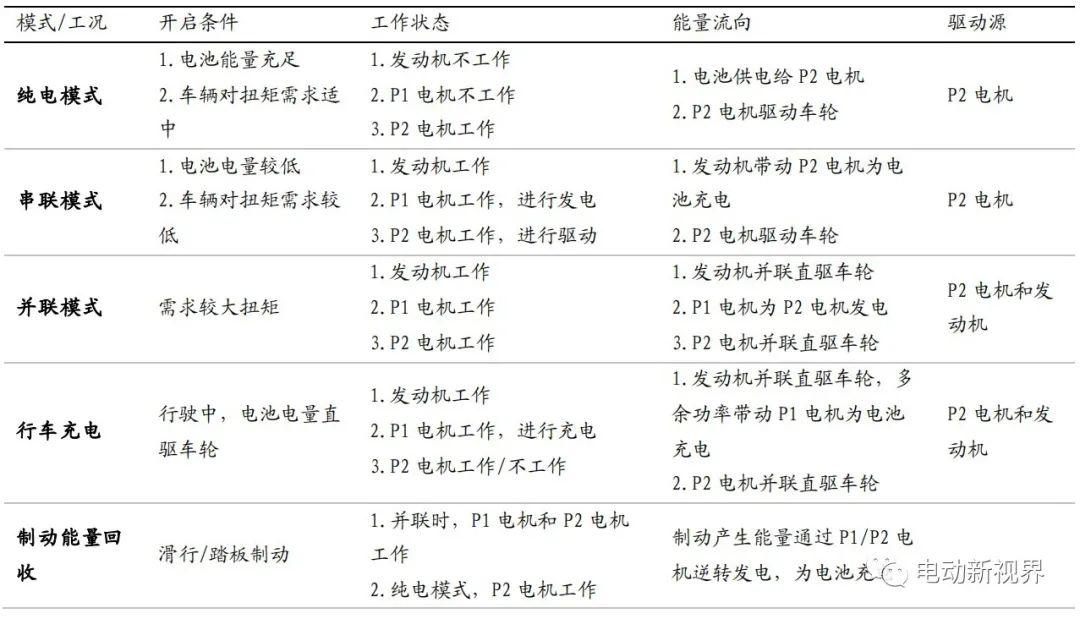

混联式混动结构是前两者的综合互补,其控制策略原理是:通过离合器,在汽车低速行驶时,以串联方式工作,利用电机纯电驱动;高速稳定行驶时,则以并联方式工作,发动机直接驱动。具体模式如下表:

图8:混联式混合动力可满足不同工作模式

图9:混联系统可综合串并联的优势

该模式的优点是结合了并联串联两种模式的优点,在不同的场合有着最优的输出模式。缺点是:1)结构复杂,组件众多。增加了电力总成的组件,增加了整车的重量,2)工作逻辑复杂,控制要求高:混联式对系统的匹配和调校要求也就更高都需要长时间的经验积累,对厂商的成本上升。

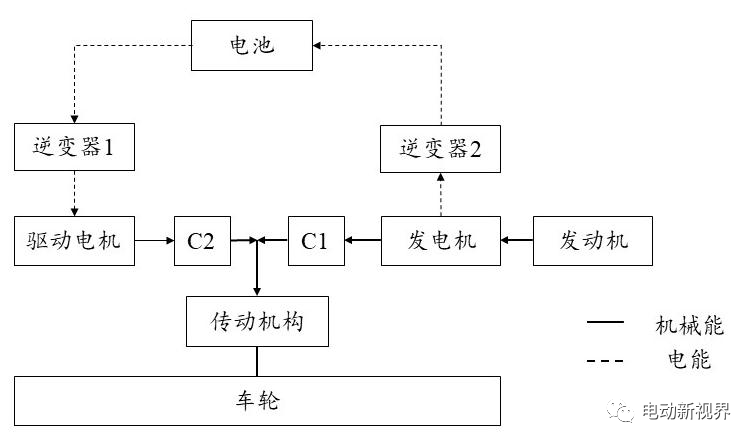

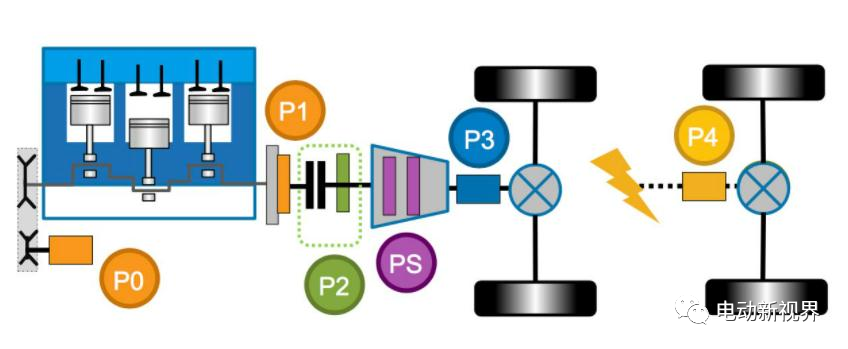

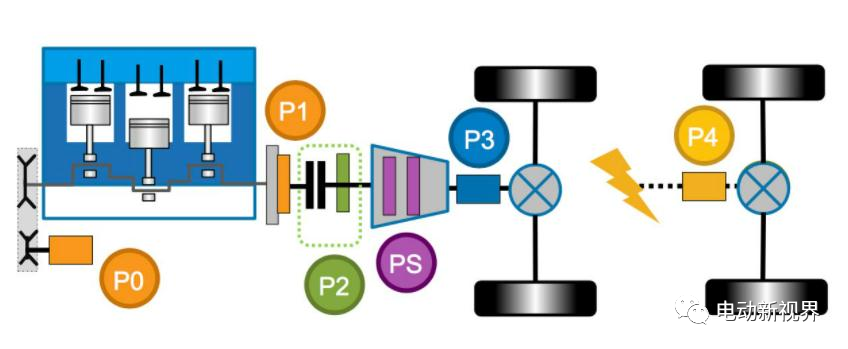

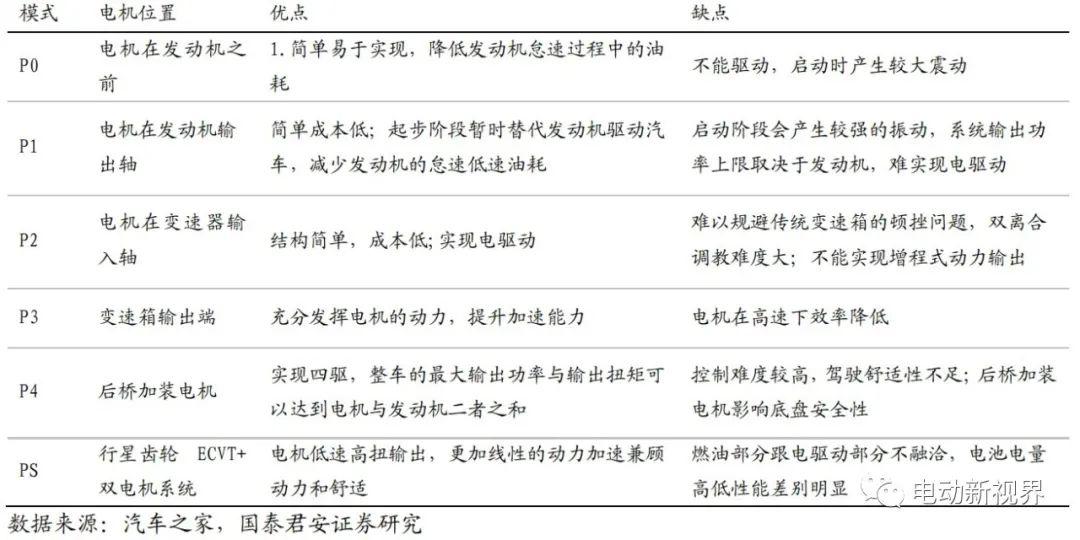

2.3. 电机数量与位置不同(P0-P4)带来性能差异

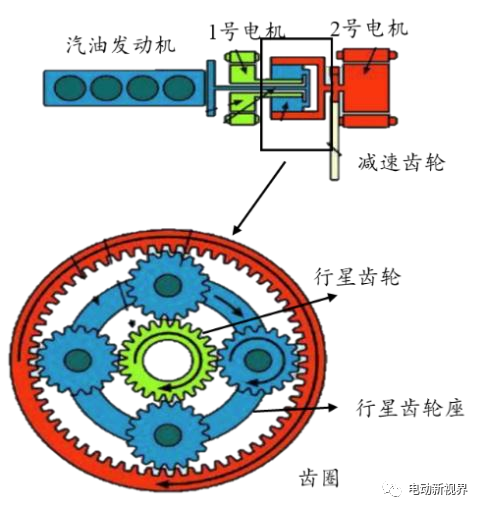

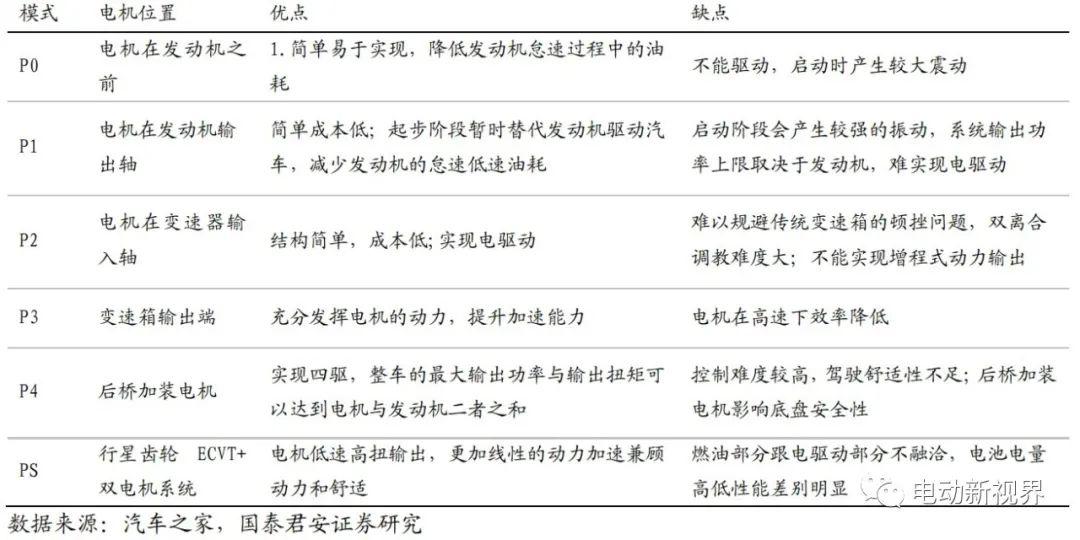

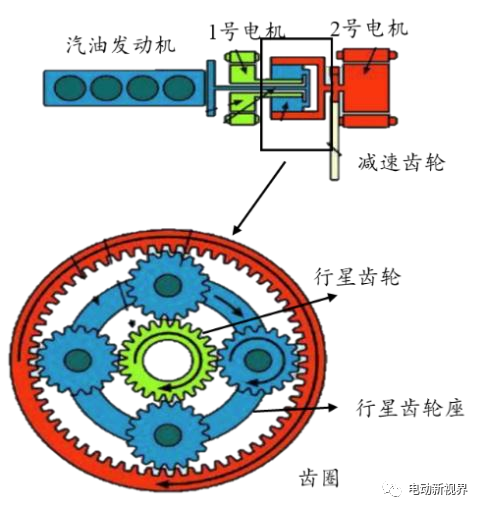

混动系统中 P0-P4 分别代表电机布置在发动机、变速箱的输入输出轴的不同位置,电机位置布置差异会带来性能的不同:P0:电机在发动机输入轴位置,是一种最基础的混合动力电机布置方式,主要应用在轻混车型中。BSG 电机被安装在曲轴的后端,电机通过皮带驱动曲轴,可快速将熄火的发动机拖动点火,应用于 Start-Stop 系统上。P1:电机在发动机输出轴上,P1 结构的核心是 ISG 电机,直接集成在发动机主轴上。当驾驶员踩下加速踏板后,ECU 会控制 P1电机输出扭矩对发动机进行辅助,从而使得车辆达到节油目的。P2/P2.5:电机在变速箱输入轴上或双离合变速器中间,在 P2 系统中双离合是指在发动机与电机、电机与变速箱之间各有一个离合器。电机可以通过离合器与发动机断开连接,它对燃油经济性的帮助显著提升,同时提升动能回收效率。P3:电动机在变速箱输出端,降低了以往变速箱所承受的负荷,有利于充分发挥电机的动力。在 P3 结构下为了实现对电机的转速与扭矩的扩展往往会再连接一台减速器与车轮相连,可以获得更强的加速能力同时提升动能回收。P4:电机加装在后桥上,这种布置形式主要通过前后轴两台电机的使用实现四驱。在纯电模式下,后桥电机单独驱动。在混动模式下,发动机与电机同时工作,整车的最大输出功率与输出扭矩可以达到电机与发动机二者之和。PS:行星齿轮 ECVT+双电机系统,这种混动方式的核心是通过采用单个或多个行星齿轮组,将双电机与发动机的动力输出进行柔性耦合。每个行星齿轮组具有三个自由度,通过对行星齿轮组中各个部件进行智能控制,可以让单、双电机与发动机动力顺畅输出。

图10:电机位置分布

图11:行星齿轮 ECVT+双电机系统结构复杂

图12:电机分布位置不同各有优劣

来源:电动新视界