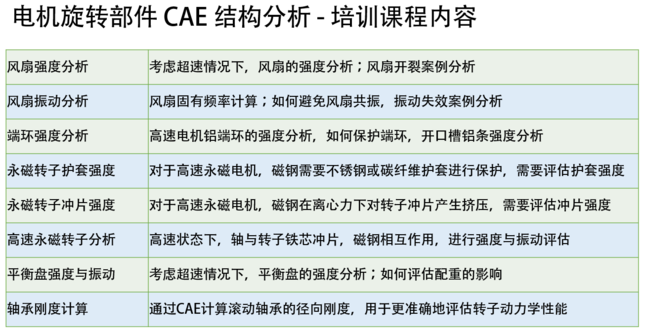

线控底盘驱动系统关键技术

1 永磁同步电机

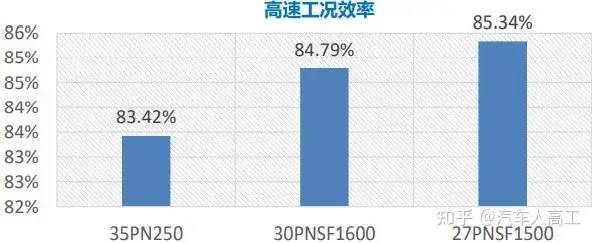

永磁同步电机高效化技术:从额定指标来讲,无论是电机和电控效率已经非常高了,最高效率点能达到94%- 97%。但额定高效只能反应部分性能,在峰值功率和高速工况下,电机的效率仍然有很高提升空间,需通过不 同的技术手段来提高驱动电机的效率。

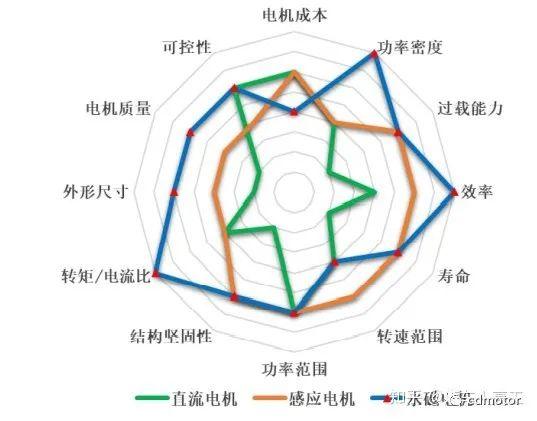

• 从电机高效率运行、调速范围、功率密度、 控制性能及成本等特点综合考虑,永磁电机产品拥有更强的竞争力,是目前新能源 汽车电机主流方案。

• 异步电机的优点是成本低、工艺简单,且能忍受大幅度工作温度变化, 但缺点是异步电机的重量和体积偏大,续航里程较短,主要用于空间 要求较低、且速度性能要求不高的 电动客车、物流车、商用车等车型中;

• 开关磁阻电机作为一种新型电机, 结构最为简单,同时适用于恶劣环境,但其控制系统设计最为复杂, 且在实际运转过程中,电机本身发出较大噪音以及震动,在负载运行下尤为明显;

• 永磁电动机具有较高的功率及质量比,体积更小,质量更轻,比其他类型电动机的输出转矩更大,电动机的极限转速和制动性能突出,且震动小,其缺点为高速运行时控制复杂,高温时存在永磁体退磁问题。

1.1 永磁同步电机高效化技术—采用高效硅钢材料

• 为改善NVH性能,电动汽车驱动电机一般选择极数多、转速高的设计;由于转速越高导致铁耗越高,普通硅钢 片在高频区损耗控制相对较弱,可以通过降低硅钢片厚度来降低损耗。

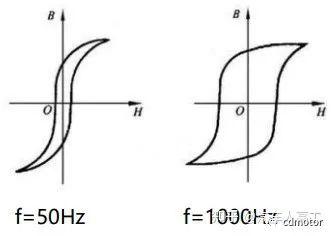

不同频率下的磁滞回线

•铁耗中的磁滞损耗大约和频率的平方成正比,在高频时,磁滞回路曲线更胖,构成的磁滞环路面 积更大;

• 面积越大损耗的能量就越大。

硅钢片厚度与损耗关系图

降低损耗的有效办法是降低硅钢片的厚度,从左图可以明显看出,厚度越小,损耗越少 。

硅钢片厚度与效率的关系

• 30kw的电机,在800HZ激励下,0.2mm的硅钢片实际铁损较0.35mm的铁损降低20%,单铁芯成本增加 22%。如果采用非晶材料铁耗降幅达到40%,但铁芯的成本增加了8倍。从性价比而言选择0.2mm的硅钢片更加合适。

1.2 永磁同步电机高效化技术—发卡电机

• 采用高效硅钢片能够降低铁损,但还需针对电机低速大转矩时的铜耗作出优化,方法之一为采用发卡电机;

• 发卡电机学名Hairpin电机,是扁线电机一种,其绕组端部和发卡相似。发卡电机铜耗较小、效率较高,目前丰田和电装等都有采用发卡电机方案。

发卡电机概述

• 发卡电机就是定子绕组形状像发卡

• 定子制造过程中,先把绕组做成像发卡一样的形状再穿进定子槽内,再在另外一端按设计把发卡的端部焊接起来

32.5kw@8000rpm普通电机改造发卡电机

发卡电机优点

槽满率高 (最关键)

• 发卡电机由于线圈排列整齐、线条平整,槽满率远高于散嵌绕组, 其净铜槽满率可达70%,超过普通绕组25%

• 更多用铜量、单位叠长下、电阻变小带来更小的电阻损耗

散热性好

• 绕组表面积大、散热面积大;绕组匝与匝之间接触面积大,热传导更好;绕组每匝之间空隙小、热传导更好

• 通过温度场仿真,相同设计的扁铜线电机绕组温升比圆铜线电机低 10%

绕组端部短

• 降低电机端部空间用铜量,其绕组端部用铜量能较传统散嵌绕组降低 15%-20%,因此能够降低铜耗。特别是在电机呈现扁平形状时,优势更加明显

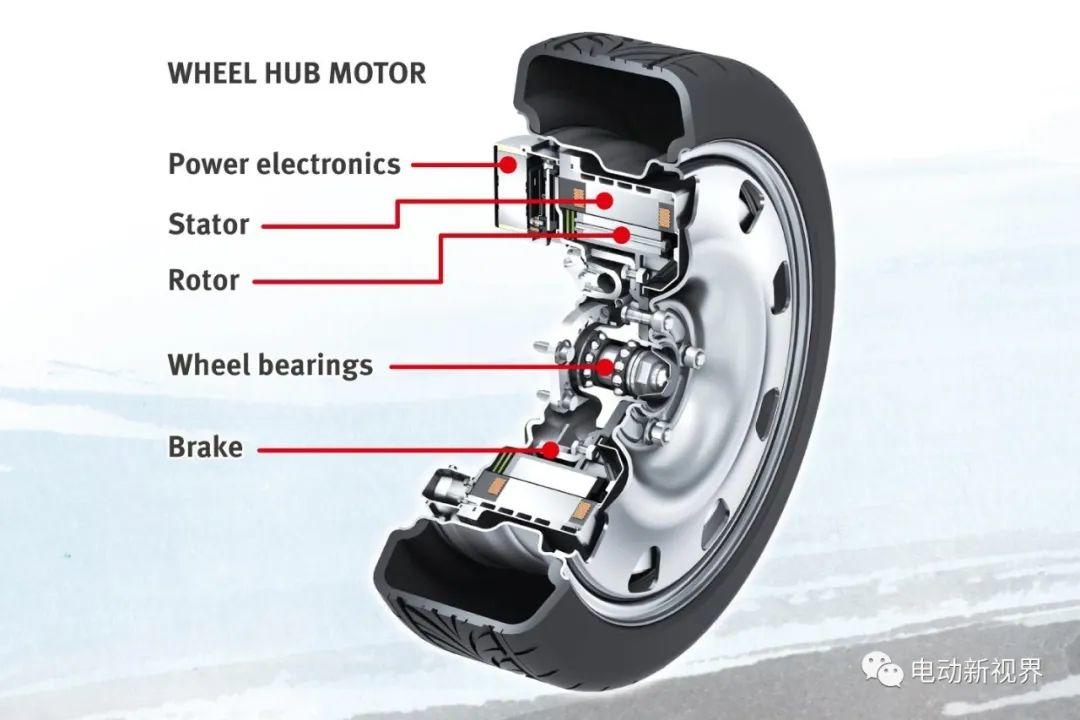

2 轮毂电机技术

2.1简要介绍

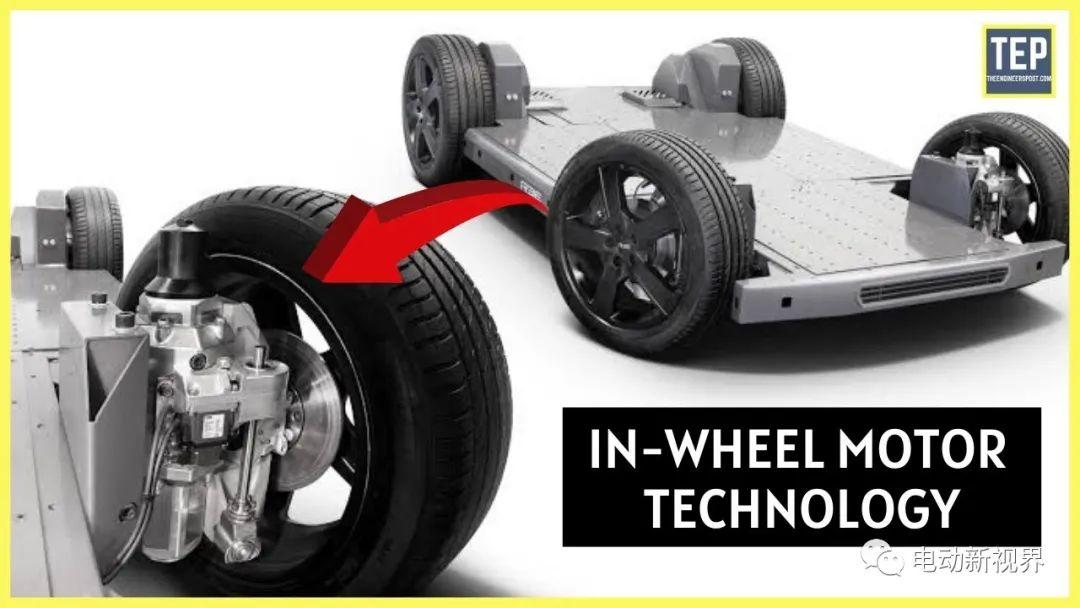

• 轮毂电机驱动系统可以灵活地布置于各类电动车辆的车轮中,直接驱动轮毂旋转。与内燃机、单电机等传统集 中驱动方式相比,其在动力配置、传动结构、操控性能、能源利用等方面的技术优势和特点极为明显。

轮毂电机驱动示意图

轮毂电机技术工作原理

• 通过将驱动电机设计安装在车轮内部,实现动力、传动、制动系统的 高度集成,输出转矩直接传输到车轮;

• 全部或部分舍弃传统离合器、减速器、传动桥等机械传动部件,使得 汽车结构大为简化。

轮毂电机整车布局

技术优势

• 高效节能:结构简单,省略大量传动部件,省却传动损失进而实现整车续航里程提高;

• 集成化、轻量化:零部件一体化可减轻30%自身重量;

• 操纵灵活:转向方便,可实现动力按需分配。

存在的难题

• 簧下质量问题:轮胎接触力波动大;

• 电机过热问题:影响性能和安全性;

• 磁钢退磁问题:振动和过热环境导致电机磁钢退磁情况;

• 成本问题:高度集成产品方案目前使配套成本较高。

2.2 轮毂电机的类型

• 轮毂电机主要分为外转子和内转子电机两种,差异性主要体现在有无减速结构。内转子轮毂电机和轮边电机在 传动结构上趋同,主要区别在于内转子电机与轮毂集成,而轮边电机则放置于轮边。

外转子电机(直接驱动)

• 转速低、转矩大,通常都不需要减速机构,采用直驱方案

• 车轮转速与电机转速一致

• 电机转速低,1,000~1,500r/min

• 优点:取消机械减速机构,效率更高

• 缺点:在起步、顶风或爬坡等需要承载大扭矩的情况时需要大电流,很容易损坏电池和永磁体

内转子电机(减速驱动)

• 转矩小、转速高,需配备减速器方可驱动车轮

• 轮边减速驱动一般采用高速内转子电机,配备固定传动比的减速器,能获得较高的功率密度

• 电机转速高,且最高可达到10,000 r/min

• 优点:内转子电机体积小、质量轻,通过减速增矩后输出转矩大,爬坡性能好

• 缺点:难以实现润滑,噪声大。由于内转子电机需集成减速器,考虑空间布局,较少用于乘用车

2.3 轮毂电机的优势

• 总体而言,轮毂电机应用具备高度集成化、灵活性驱动、符合智能化汽车发展和平台通用化应用优势。

高度集成化

• 利用轮毂内部空间,提升整车布置设计自由度

• 高集成度,实现低地板和一体化电动底盘,车桥设计应用方案

• 集成模块化便于整车通用平台设计

• 降低整车项目开发、部件和产线成本及实现轻量化

智能汽车最佳动力系统集成技术

• 轮毂电机可以在特殊情况下几乎可以实 现原地转向

• 具备智能驾驶的灵活性和多样性,是未来汽车电子化智能化发展最佳驱动方案

灵活性驱动

• 采用轮毂电机驱动,动力传动硬件连接改为软连接形式

• 各电动轮驱动力可以直接动力可控,其动力学控制更为方便和灵活

• 实现各电动轮的电气制动、机电复合制动,各电动轮之间也容易实现灵活的协调配合

平台通用化应用

• 轮毂电机可以匹配纯电动、混合动力和燃料电池电动车等新能源车型

• 整套驱动系统拥有高安全性冗余

2.4 轮毂电机的技术难点

• 大规模商业化应用存在的难题:结合目前的发展来看,可靠性与一致性调校、簧载质量控制、散热、整车匹配 改造技术及成本高等是轮毂电机发大规模商业化发展面临的难题。

轮毂电机存在的难点

1.面临可靠性和一致性问题:高度集成与电机转速、扭矩独立控制,车辆需 长期在复杂工作环境下运行,轮毂电机贴近地面,对可靠性和一致性调校 要求更加苛刻;

2.簧载质量减少的挑战:集成化造成了簧载质量的减少、非簧载质量的增加, 导致隔离震动性能下降,影响车辆行驶下的平稳性与安全性,对簧下质量 轻量化提出更高要;

3.散热冷却问题有待考验:当车辆行驶在大负荷低速爬长坡工况下,刹车过 程产生大量热量,如果处理不当会造成电机烧毁;

4.整车匹配改造技术不成熟:安装轮毂电机对传统汽车底盘结构变化要求高, 甚至需重新设计底盘系统模块;

5.成本较高:轮毂电机小批量生产成本大概是传统驱动的150%;若达到生 产规模化,轮毂电机成本大约是传统驱动的120%。

当前存在的一些解决办法

国内外降低非簧载质量方法

• 通过轮毂中的减振系统减弱,如将悬置元件转换为吸振器质量

• 原材料轻量化及结构一体化可减少非簧载质量,如新型稀土材料钕铁硼应用于轮毂电机生产工艺中

• 尽量选用直驱型轮毂电机驱动电动轮

国内外轮毂电机的散热处理方法

• 轮毂内预留一定空间,利用气体循环进行散热

• 设置一些流水通道于轮毂电机内,利用液体流动达到散热效果

• 设置散热油管道,利用液态油流动进行热量交换,同时达到一定润滑作用

3 电机控制器关键技术

3.1 简要介绍

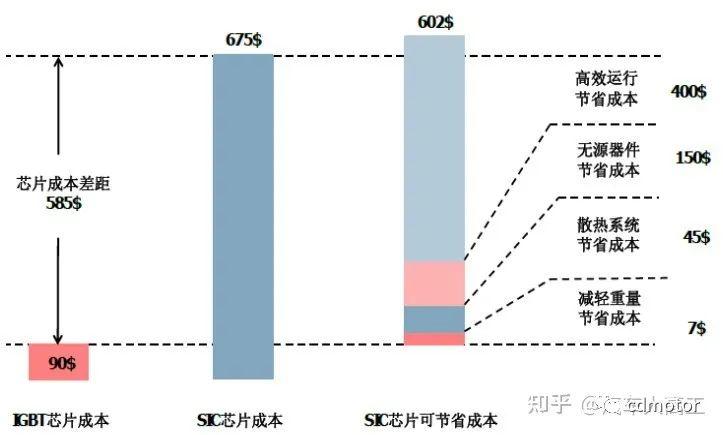

3.2 电机控制器关键技术:SiC功率半导体