总体丨北航:自适应循环航空发动机总体性能方案、结构及总体设计发展探讨

自适应循环发动机是下一代飞行器的重要候选动力装置。在简要介绍国内外研究进展之后,重点对目前开展的自适应循环发动机总体设计研究进行综述:首先介绍典型的自适应循环发动机总体性能方案及结构形式,然后讨论自适应循环发动机的性能收益和代价,并对未来的总体设计发展趋势进行展望。认为未来自适应循环发动机总体设计应在并行多/变维度、多学科优化体系下开展,考虑多源不确定性因素的影响,可引入混合维度仿真方法评估新颖部件技术特征,并结合飞行任务需求开展飞机/发动机的综合性能优化。

美国是世界上最早开展ACE研究的国家,其研究始于2007年,至今经历了3项重要的研究计划支持,分别是自适应通用发动机技术(adaptive versatile engine technology,ADVENT)研究计划、自适应循环发动机技术发展(adaptive engine technology development,AETD)研究计划以及自适应发动机过渡计划(adaptive engine transition program,AETP)[2],目前已完成了一台全尺寸三股流ACE原型机XA100的实验测试[3]。我国关于ACE的研究可以追溯到20世纪90年代,在“九五”计划下针对双外涵变循环发动机开展了总体性能建模研究[4]。自此之后,国内高校及研究机构针对双外涵变循环发动机及其他典型构型ACE的研究持续开展。目前仍缺乏变循环发动机的型号研制经验,对影响其整机性能设计及匹配的众多不确定因素认识不够深刻。

本文以ACE的总体设计技术为分析研究对象,总结了国内外ACE的研究进展,并将近年来团队开展的工作及阶段成果进行综述,主要内容包括:介绍目前典型的ACE总体性能方案及结构形式,以一款典型ACE为例进行稳态特性分析,总结对比ACE的性能收益与代价,以此为基础展望ACE总体设计研究的未来发展趋势。

1. ACE研究计划及进展概述

1.1 美国ACE研究进展

ACE本质上属于可变循环航空发动机的范畴。从20世纪60年代开始,出于调和制空型战斗机动力高单位推力和低油耗无法兼顾的矛盾,以GE(General Electric)、R-R(Rolls-Royce)、PW(Pratt & Whitney)公司为代表的英美航空发动机研发企业开展了多种不同类型变循环概念的探索与技术验证研究。其中,F120双外涵变循环发动机是目前唯一经过飞行演示验证的具有变循环特征的制空型战斗机动力[5]。然而,受限于当时的技术水平,F120发动机在性能上取得的收益不足以平衡由此带来的技术复杂和结构质量增加的代价,因此在F22制空型战机动力选型竞争中输给了采用常规循环模式的F119发动机。尽管如此,随着发动机技术的不断发展以及追求绝对空天优势的需求牵引,以美国为首的航空发动机工业强国仍然从未停止对变循环发动机概念的持续探索和验证。

美国的ACE研究始于2007年,至今主要是在ADVENT、AETD、AETP研究计划支持下开展的。3项计划的跨度和主要取得的成果总结如图1所示。

图 1 美国ACE的主要研究计划

Figure 1. Major research programs for ACE in the United States

第1阶段的ADVENT计划中,在双外涵变循环发动机基础上引入了部分自适应技术,完成了核心机的实验验证;第2阶段的AETD计划中,增加了更多关键部件及技术的实验验证[6]。

在前两阶段研究的基础上,美国于2016年开启了AETP计划的研究。在该计划支持下,GE公司于2020年12月完成了一台全尺寸三股流ACE原型机XA100的实验测试,达到了AETP计划中预期的性能。根据公布数据,XA100的性能收益包括:推力增加10%,耗油率改善25%,热管理能力提升2倍,飞机航程增加30%、飞行速度增加20%~40%[3]。

1.2 我国ACE研究进展

我国关于ACE的研究可以追溯到20世纪90年代。在“九五”计划期间,北京航空航天大学朱之丽和唐海龙针对双外涵变循环发动机(即F120发动机构型)开展了研究,建立了总体性能仿真模型,开展等质量流量节流控制规律研究,验证了模式转换的可行性[4]。自此之后,国内高校及研究机构针对双外涵变循环发动机的研究持续开展,研究内容涵盖重要工况下的控制规律优化[7-9]、考虑进发匹配的控制规律优化[10-11]、模式转换过程的控制规律设计[12]、过渡态性能仿真[13-14]等。这些研究为ACE的总体性能优化提供了参考和借鉴。

随着下一代军用飞机的任务需求逐步提高,对发动机的复合任务适应性提出了更高的要求,国内各大航空院校及研究机构开展了ACE的总体性能研究。北京航空航天大学唐海龙和陈敏团队对多种典型ACE开展了总体性能仿真与优化设计研究,内容涵盖循环参数优化[15]、匹配机理分析[16-17]、不同工作模式的优势范围对比[18]、重要工况下的控制规律优化[19]、模式转换过程控制规律设计[20]、节流过程控制规律设计[21- 22]、过渡态性能仿真[23]、不确定性设计[24-26]、混合维度仿真[27]等。西北工业大学王占学和张晓博团队对ACE开展了模式转换控制规律设计以及飞机/发动机综合优化设计研究,在发动机循环参数优化和控制规律优化的基础上,结合进排气系统和飞行任务需求,优化航段内的发动机综合性能[28]。西北工业大学陈玉春团队从逆稳态求解的思路出发,并结合发动机的相似工作原理,对ACE包线内的控制规律开展了优化研究[29]。南京航空航天大学周文祥团队从控制系统的角度研究了ACE的控制规律,利用Matlab软件Simulink仿真平台对控制规律进行了仿真验证,保障了控制规律的安全可靠[30]。

沈阳发动机设计研究所的李斌等针对ACE不同工作模式的稳态性能开展了研究,从匹配机理角度分析了造成性能差异的原理,指出了不同工作模式的适用范围,并给出了部分循环参数选择的指导思想[1];沈阳发动机设计研究所的李瑞军等提出了ACE的两种性能评价方法,提出从耗油率的改善和质量增加这两个维度考量,并综合考虑发动机耗油率、飞机燃油消耗量以及燃油效率[31]。四川燃气涡轮研究院刘勤等对ACE开展了稳态性能建模方法研究[32],以此为基础探究了循环参数的选择依据[33],以及可调部件的控制规律设计方法[34]。四川燃气涡轮研究院祁宏斌等从进发匹配的角度对设计参数进行了研究,指出了发动机第3分流比对进发匹配的重要影响[35]。

下面就近年来团队开展的工作及阶段成果进行综述。包括目前典型的ACE总体性能方案及结构形式、典型发动机稳态特性以及ACE总体设计研究的未来发展趋势展望。

2. ACE典型总体设计及结构形式

ACE的结构呈现出多种形式,一般具有3个外涵道,外涵道从内向外依次称为第1外涵道、第2外涵道、第3外涵道。下面首先总结ACE的核心机及低压压缩部件结构形式,再根据核心机的不同分类介绍4种典型ACE的结构形式。下文中涉及的缩写形式见表1。

表 1 ACE主要部件缩写含义

Table 1. Main components’ abbreviation of an ACE

2.1 结构形式概述

2.1.1 核心机的结构形式

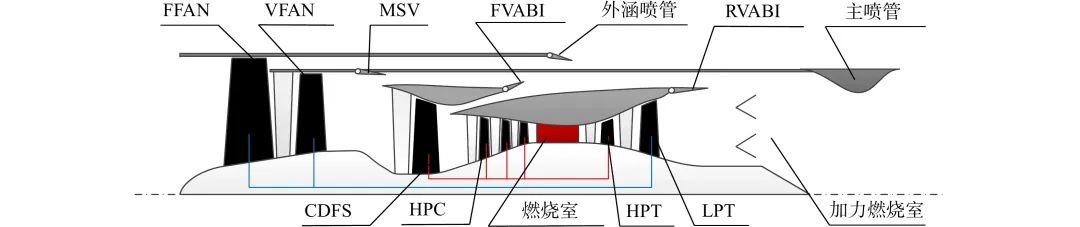

ACE核心机结构形式可分为两类:一类带有“核心机驱动风扇级(core driven fan stage, CDFS)”,如图2和图3所示,另一类采用常规核心机,如图4和图5所示。

图 2 带叶尖风扇的ACE示意图

Figure 2. Schematic of ACE with flade

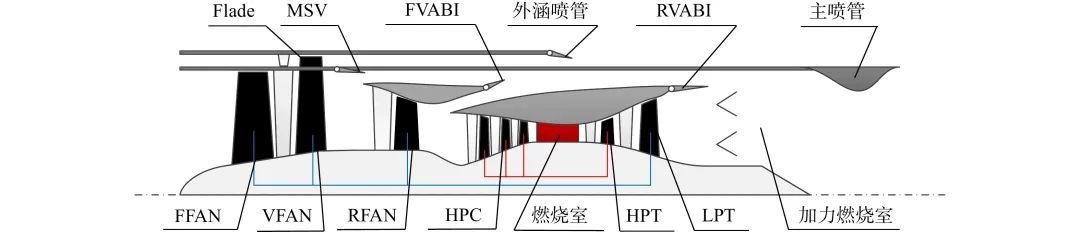

图 3 带后可变风扇的ACE示意图

Figure 3. Schematic of ACE with rear variable fan

图 4 三股流ACE示意图

Figure 4. Schematic of three-stream ACE

图 5 带可变风扇系统的ACE示意图

Figure 5. Schematic of ACE with variable fan system

带核心机驱动风扇级的核心机部件包括:由核心机驱动风扇级和高压压气机组成的压缩部件、主燃烧室和高压涡轮,压缩部件由高压涡轮驱动。

常规核心机部件与常规循环燃气涡轮发动机相同,包括:由高压涡轮驱动的高压压气机、主燃烧室和高压涡轮。

2.1.2 低压压缩部件的结构形式

与常规循环燃气涡轮发动机相比,ACE在结构形式上有更多的不同。低压压缩部件有以下3种典型结构形式:

1) 带叶尖风扇的低压压缩部件结构

低压压缩部件包括主风扇和延伸至第3外涵的叶尖风扇,见图2。叶尖风扇的结构本质上是在第2级风扇的叶冠上再增加一级叶片,并配有可调节的静子叶片。叶冠沿发动机周向前后缘具有封严结构,使得内外涵道之间构成了一个封闭的气流隔道。低压压缩部件由低压涡轮驱动,构成低压转子。

2) 带后可变风扇的低压压缩部件结构

此类低压压缩部件的结构如图3和图4所示。低压压缩部件由延伸到第3外涵的前风扇和其后的可变风扇组成。前风扇采用整体风扇,第2级风扇取消了叶尖风扇的结构。低压压缩部件由低压涡轮驱动,构成低压转子。

3) 带叶尖风扇和后可变风扇的低压压缩部件结构

此类低压压缩部件的结构如图5所示。低压压缩部件包括:前风扇、带叶尖风扇的可变风扇和后可变风扇组成,由低压涡轮驱动,构成低压转子。

2.2 带核心机驱动风扇级的ACE类型

此类ACE有两种已知的结构形式:带叶尖风扇的ACE和带后可变风扇的ACE。

2.2.1 带叶尖风扇的ACE

带叶尖风扇的ACE结构如图2所示。同一转子的部件由实线相连接。此结构形式的ACE是在F120双外涵变循环发动机的外侧增加了第3外涵道,本质上属于双转子三外涵涡扇发动机[36-38]。其核心机采用的是带核心机驱动风扇级的类型,低压压缩部件采用的是带叶尖风扇的结构。叶尖风扇出口与外涵喷管相连,风扇出口与第2外涵和核心机驱动风扇级相连,核心机驱动风扇级出口与第1外涵和高压压气机相连。第1外涵和第2外涵的气流在前可变面积涵道引射器处掺混为外涵气流,与核心机气流在后可变面积涵道引射器中再进行掺混。

2.2.2 带后可变风扇的ACE

此形式的ACE结构示意图如图3所示。其中,同一转子的部件由实线相连接。此结构形式发动机本质上属于双转子三外涵涡扇发动机[39-40]。其高压转子的结构与图2所示的结构形式类似,主要区别在于低压风扇结构形式。此发动机低压风扇由前风扇和可变风扇组成,共同由低压涡轮驱动。其中,前风扇采用整体风扇,第2级风扇取消了叶尖风扇的结构。

2.3 带常规核心机的ACE类型

此类ACE有两种已知的结构形式:三股流ACE和带可变风扇系统的ACE。

2.3.1 三股流ACE

三股流ACE的结构如图4所示。其中,同一转子的部件由实线相连接。从结构特征来看,此结构形式发动机属于双转子双外涵涡扇发动机[41]。其低压风扇由前风扇、可变风扇组成,由低压涡轮驱动。前风扇出口气流分为两股,分别进入第2外涵道和可变风扇,可变风扇出口气流分为两股,分别进入第1外涵道和高压压气机。第1外涵道气流和低压涡轮出口气流在可变面积涵道引射器处掺混,经加力燃烧室后由主喷管排出。

2.3.2 带可变风扇系统的ACE

此结构形式的ACE如图5所示。其中,同一转子的部件由实线相连接。此结构形式发动机本质上属于双转子三外涵涡扇发动机[42-43]。低压风扇由前风扇、带叶尖风扇的可变风扇和后风扇组成,由低压涡轮驱动。进入发动机的气流首先分成两股,一股进入第3外涵,一股进入前风扇。进入第3外涵的气流经叶尖风扇增压后,由外涵喷管排出。前风扇出口与可变风扇相连,可变风扇出口与第2外涵和后风扇相连,而后风扇出口与第1外涵和高压压气机相连。第1外涵和第2外涵的气流在前可变面积涵道引射器处掺混,外涵道气流与核心机气流在后可变面积涵道引射器处掺混,经过加力燃烧室后由主喷管排出。

3. 典型ACE的性能特征

为获得复杂任务适应性的优势,ACE引入了大量的可调部件和复杂的涵道结构,这使得ACE的控制规律和性能特征变得更加复杂。本节以带后可变风扇的ACE(图3)为例,介绍典型ACE的性能特征。

3.1 带后可变风扇ACE速度特性

图3所示的带后可变风扇ACE具有两种不同的工作模式:三外涵模式和双外涵模式。不同工作模式下发动机的流路示意图如图6所示。其中,三外涵模式下,发动机的3个外涵道均打开,见图6(a),称为M3模式;双外涵模式下,模式选择阀关闭,第2外涵关闭,第1外涵、第3外涵打开,见图6(b),称为M13模式。

图 6 带后可变风扇的ACE两种工作模式流路示意图

Figure 6. Schematic of two operating modes of ACE flow path with rear fan

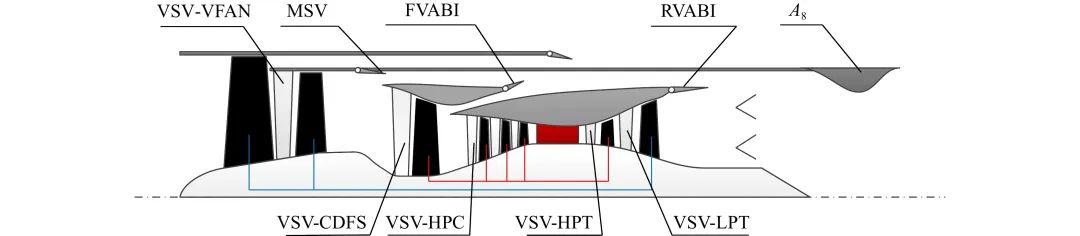

第2外涵的开闭由模式选择阀控制,而在同一台发动机上获得不同的工作模式则需要诸多可调部件的协同调节。带后可变风扇的ACE的可调部件如图7所示,其中可调部件的含义见表2。

图 7 带后可变风扇的ACE可调部件示意图

Figure 7. Schematic of adjustable components of an ACE with rear variable fan

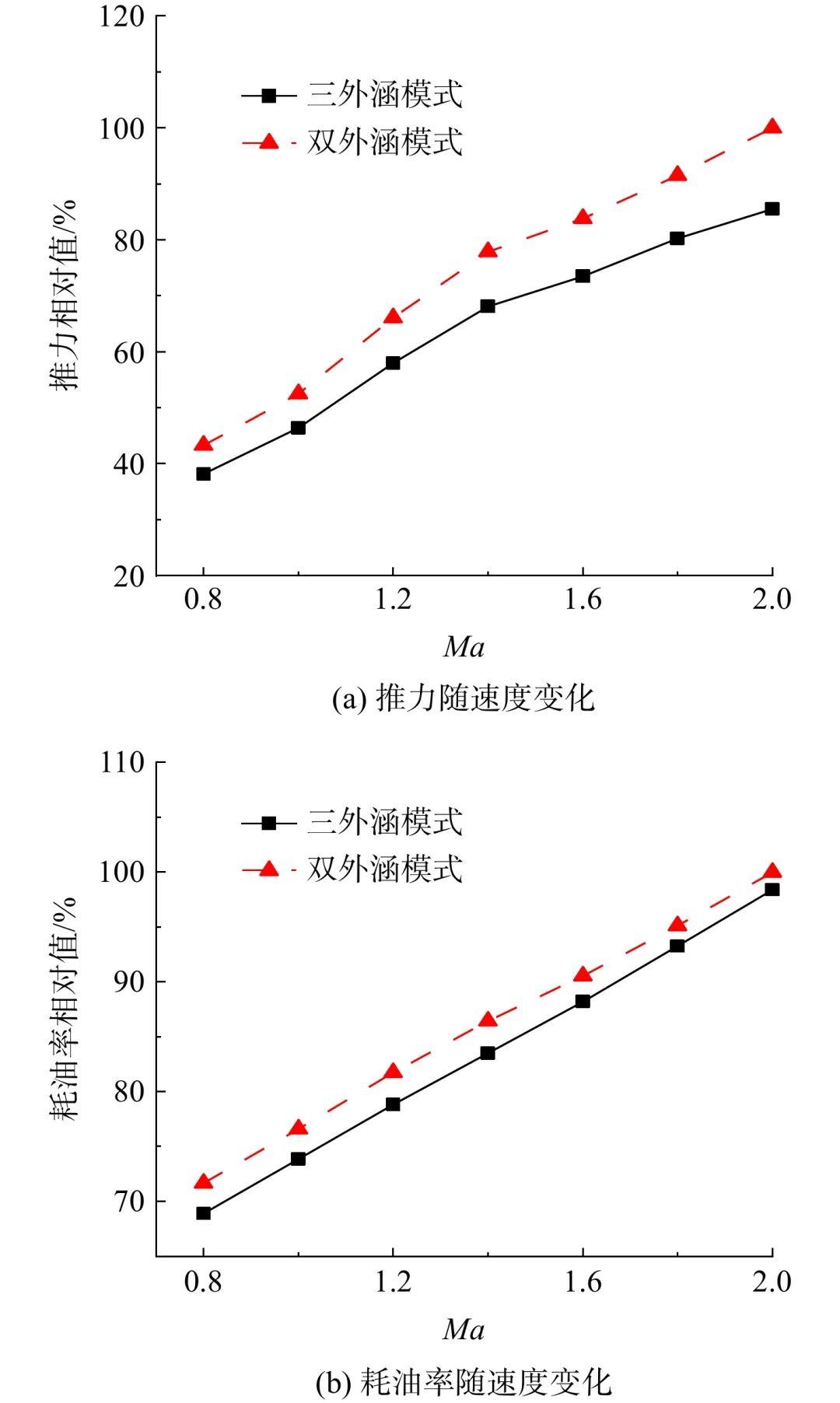

图8给出带后可变风扇的ACE在中间状态和最大状态下的速度特性(飞行高度为11 km,马赫数Ma变化范围为0.8~2.0)。发动机性能以相对值形式给出,相对基准为双外涵模式在Ma=2.0工况下的性能。采用的主机控制规律如下:当发动机进口气流总温小于288.15 K时,保持前风扇的换算转速维持在100%;当发动机进口气流总温大于288.15 K时,保持低压转子物理转速维持在100%,直到限温或限转。

图 8 带后可变风扇的ACE速度特性(中间状态)

Figure 8. ACE speed characteristics with rear variable fan (intermediate state)

从图8可以看出,随着速度的增加,发动机的推力及耗油率都随之升高。在相同的速度下,双外涵模式下发动机的推力及耗油率均高于三外涵模式。这是由于三外涵模式下发动机的第2外涵道打开,外涵道具有更大的流通能力,因此具有更高的涵道比。高涵道比发动机的排气速度较低,推进效率较高,因此耗油率更低;而排气速度低也会导致低单位推力,进而带来更低的总推力。

图9给出了最大加力状态下不同模式下的速度特性。发动机在最大状态的主机控制规律与中间状态一样。在此基础上,通过加力燃烧室燃油质量流量(下文中简称流量)控制加力燃烧室的出口气流总温,通过主喷管喉道面积控制保持低压涡轮膨胀比与不开加力时一致。发动机性能以相对值形式给出,相对基准为双外涵模式在Ma=2.0工况下的性能。

图 9 带后可变风扇的ACE速度特性(最大状态)

Figure 9. ACE speed characteristics with rear variable fan (maximum state)

可以看出,发动机在两种工作模式下推力近似相等,而双外涵模式下发动机的耗油率更低。这是由于,在相同进口条件下,与三外涵模式相比,双外涵模式涵道比更低,进入核心机的气流流量更大,具有更高的高压涡轮进口总温(如图10所示)。在两种模式总加热量相当的情况,双外涵模式下,更多的热量从主燃烧室内加入有助于提高发动机的热效率和循环功,进而带来了更低的加力耗油率。高压涡轮进口总温以相对值形式给出,相对基准为双外涵模式在Ma=2.0工况下的取值。

图 10 高压涡轮进口总温随速度的变化(最大状态)

Figure 10. Total temperature of high-pressure turbine inlet with velocity (maximum state)

3.2 带后可变风扇ACE节流特性

图11给出了带后可变风扇ACE节流特性。发动机性能以相对值形式给出,相对基准为双外涵模式在节流起始点的性能。

图 11 巡航过程发动机不同工作模式的性能对比

Figure 11. Performance comparison of different operating modes of engine during cruising

从图11可以看出,双外涵模式下,发动机可以获得更高的推力上限;而三外涵模式下,发动机的耗油率更低。这是由于当发动机工作在双外涵模式时,第2外涵道关闭,可以使更多的气流进入核心机,在燃烧室内加入发动机的热量增加,进而提高发动机的推力。而随着节流深度的增加,双外涵模式受外涵道流通能力限制,无法进一步依靠增大涵道比来降低推力。三外涵模式下,发动机第3外涵道打开,发动机的涵道比更大,具有更高的推进效率,进而获得了更低的耗油率,实现了更深度的节流。

因此,不同模式的优势工作范围与飞机对发动机的需求密切相关。当飞机的推力需求较大时,双外涵模式是更佳的选择;当推力需求较小时,三外涵模式更佳。

3.3 带后可变风扇ACE等流量节流性能

等流量节流能力是ACE最突出的优势之一:由于对高推质比的追求,发动机的高压涡轮进口总温不断提高,发动机的单位推力随之升高。当发动机工作在巡航工况特别是亚声速巡航时,飞机对发动机的推力需求减小,需要对发动机进行节流。传统涡扇发动机由于可调部件较少,通常通过降低转速的方式降低发动机推力,转速降低导致进入到发动机的空气流量减少。由于隐身性能的需求,下一代战机将装备不可调进气道。在飞行工况一定的条件下,发动机空气流量降低会导致“进气道-发动机”流量不匹配,产生较大的溢流阻力,影响发动机的安装性能。

ACE通过多个可调部件的协同调节,可以在维持发动机进口空气流量和低压转速不变的条件下,降低发动机的推力:①通过多个可调几何引导更多的气流流入外涵道,提高发动机的涵道比,从而降低发动机的单位推力;②通过调大A8增加低压涡轮的膨胀比,从而以更低的低压涡轮进口总温来维持低压转子功率平衡,进而降低发动机排气温度和压力去降低发动机的单位推力。

通过以上两方面的调节,可在维持发动机进口空气流量不变的情况下降低发动机推力,实现等流量节流,改善“进气道-发动机”的流量匹配,进而改善发动机的安装性能。

图12给出了匹配某不可调进气道后,带后可变风扇的ACE(见图3)与传统混排涡扇发动机在巡航节流过程中的发动机空气流量对比。发动机性能以相对值形式给出,相对基准为ACE和混排涡扇发动机在节流起始点处各自的性能。可以看出,ACE在节流过程中可以维持发动机空气流量不变。而混排涡扇发动机通过降低转速实现节流过程,在节流过程中发动机空气流量不断降低:在亚声速巡航(11 km, Ma=0.8)节流过程中降低30%,在超声速巡航(11 km, Ma=1.5)节流过程中降低18%。这会导致“进气道-发动机”流量不匹配,产生较大的溢流阻力,影响发动机的安装性能。

图 12 节流过程发动机空气流量对比

Figure 12. Comparison of air flow of engine during throttling

图13给出了ACE与传统混排涡扇发动机在巡航节流过程中的安装耗油率对比。发动机性能以相对值形式给出,相对基准为ACE和混排涡扇发动机在节流起始点处各自的性能。

图 13 节流过程发动机耗油率对比

Figure 13. Comparison of specific fuel consumption during throttling

可以看出,ACE通过等流量节流维持了“进气道-发动机”的流量匹配,进而实现了安装耗油率的改善。与传统涡扇发动机相比,ACE在亚声速巡航节流过程中安装耗油率最高降低27.2%,在超声速巡航节流过程中安装油耗最高降低18.3%。安装耗油率的降低可大幅增加飞机的航程和空中巡逻时间。

4. ACE性能研究发展趋势

4.1 考虑多源不确定性因素影响的总体性能稳健性设计

ACE概念的提出不仅引入了更多具有新颖技术特征的部件如叶尖风扇、核心机驱动风扇和前后可变面积涵道引射器等,同时也给常规旋转部件的气动性能设计提出了更高的设计需求。以高压压气机为例,不仅要求其在设计工况具备高通流能力、高气动负荷、高绝热效率等技术特征,而且在远离设计点的其他非设计工况下仍应具有较高的绝热效率、足够的喘振裕度以及适应核心机流通能力宽幅度变化等技术特征。

新技术特征的引入以及对旋转部件更高的设计需求给ACE的系统性能设计带来更多的不确定性,并由此给系统性能的稳健性带来前所未有的挑战。若对这些不确定性视而不见,或仅依赖已有的设计经验或规则预留部件性能和安全裕度,就无法在ACE研制的初始阶段对系统性能方案存在的不确定性进行缩减、量化并实施稳健性设计,从而导致整个设计及研制过程的不可靠、高成本和高风险。

这些不确定性因素可以根据其来源分为以下4类:

1) 对于发动机整机匹配机理认知的不足。体现在如下2个层面:①ACE可调部件的选择。ACE的性能优势依赖于可调部件的协同调节,更多的可调机构会拓宽发动机循环调节范围,提高发动机的任务适应性,但同时会带来更高的结构复杂性,增加设计难度。②控制规律的设计。由于可调部件和工作模式的增加,以及飞行工作包线的大范围扩大,ACE的控制规律设计面临工作模式、控制输入量、多种可调部件、控制约束成倍地增多以及工作包线大范围增大的技术挑战。

2) 对于发动机部件工作机理认知的不足。由于ACE的涵道结构更为复杂,不同工作模式之间流动情况差异较大,相邻部件之间的匹配关系也更加复杂。部件特性受到上下游部件和涵道系统的综合影响,可能偏离部件单独设计的结果。除此之外,压缩系统的稳定工作边界也更加复杂,除了传统发动机需要考虑的喘振、超温、超转约束外,还需要考虑不同模式切换可能导致的回流现象。

3) 部件性能的不确定性。在部件制造、装配过程中不可避免存在公差,这些会导致部件性能偏离设计值。众多部件性能偏差的影响累积后会对发动机性能造成影响,严重时会导致发动机性能无法满足设计指标。

综上所述,与常规热力循环发动机相比,ACE系统性能设计中的不确定性因素更多,对发动机性能的影响更加复杂。因此,应当在系统性能设计之初,就对不确定性因素进行分类分析,将其纳入到统一理论框架下,量化并缩减这些不确定因素影响,以便开展系统性能稳健性设计。

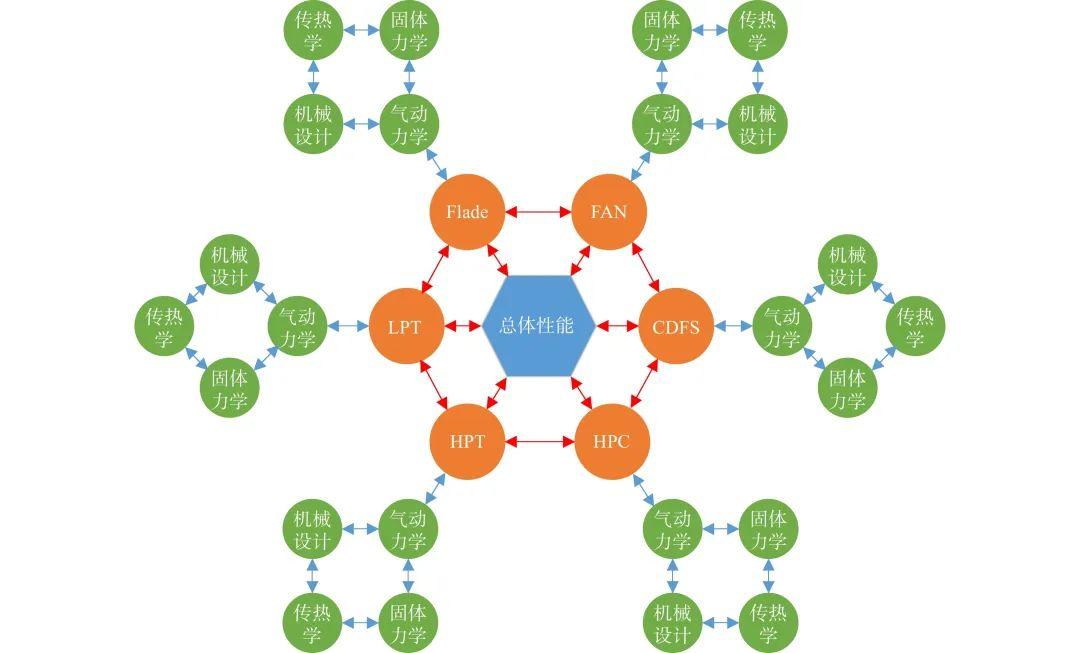

4.2 构建并行多维度、多学科优化特征的设计体系框架架构

ACE系统性能设计需要综合考虑总体性能、部件气动与结构、加工制造等不确定性影响,涉及多层次、多来源、不同颗粒度和不同耦合程度知识的获取、融合、重构和应用。为了实现设计知识高效、有序地组织与流动,可以引入了具有递归和演化特征的轮盘状系统性能设计体系架构,如图14所示。

图 14 轮盘型设计体系架构

Figure 14. Roulette design architecture

该系统性能设计体系架构按知识属性划分为3个层次,系统性能层次、部件性能层次以及学科层次。系统性能层次处于核心层,部件性能层次属于中间层,学科层次处于外围层。3个层次的知识由核心向外围的流动是系统性能设计指标逐级向外分配的过程,由外围向核心的流动是设计知识逐渐收缩归纳,颗粒度由细变粗,逐层递归支撑系统性能优化设计的过程。部件之间知识的环状流动保留了部件间的物理匹配特征。学科之间知识的环状流动体现了部件设计过程多学科分析优化特征。

4.3 ACE混合维度仿真设计

ACE所引入了多种具备新颖变循环特征的部件,如前涵道引射器、后涵道引射器、模式选择阀、核心机驱动风扇级以及引射喷管等部件。在发动机性能设计阶段,针对上述部件的性能模拟方法多基于经验公式或常规结构形式发动机的部件模型,性能预测精度尚未得到验证。同时,ACE复杂的工作模式以及大量可调部件的使用,要求发动机各部件能够在宽广的性能区间中都能够保证稳定高效工作,这不仅为发动机的部件设计提出了更高的要求,同时也需要在发动机的参数及控制规律设计阶段更多地考虑多种工作模式及可调机构调节带来的部件性能约束,综合考虑各部件性能指标的可实现性。

为了解决上述问题,可以在ACE的性能分析和设计阶段,灵活使用一维气动设计模型、流线曲率模型、二维乃至三维CFD仿真模型,构建ACE的混合维度仿真模型。对求解效率和求解精度做出最有利的折中,便于探索在宽广工作包线内的整机/部件性能匹配特征,加快总体与部件进行迭代设计的效率。

4.4 飞机/发动机综合性能优化

飞机/发动机综合性能优化是未来军用飞行平台发展的必由路径,其中发动机特性(包括节流特性和速度-高度特性)的优化是这一路径中的关键衔接。然而,ACE的可调部件较多,控制规律设计复杂,且设计循环参数和非设计点控制规律之间存在复杂的耦合关系。这些因素极大地增加了发动机特性优化的难度。针对这一难题,需要充分利用对发动机匹配机理研究的先验信息,对设计循环参数和非设计点最优控制规律进行合理地降阶,并借助于高精度、高计算效率的代理模型,解决飞机/发动机综合性能强耦合带来的计算量过大、优化难以开展的困难。

5. 结论

ACE本质上是一类工作条件极端恶劣而使用要求又非常之高、涉及多学科交叉与融合、子系统耦合特征明显、具有创新特质的复杂航空动力机械产品。典型ACE结构按照核心机特征可分为两类:一类带有“核心机驱动风扇级”,另一类采用常规核心机,通过核心机配装不同结构形式的低压系统构成了不同的ACE构型。

相较于传统涡扇发动机,ACE的性能优势在于对宽广包线内复杂任务需求的适应性。ACE通过可调部件的调节可大幅改变循环参数,获得不同的工作模式。其中,大涵道比的工作模式具有更好的燃油经济性,适用于推力需求较低的巡航工况;小涵道比的工作模式具有更高的单位推力,适用于推力需求较大的工况,且具备更好的加力性能。通过不同模式间的切换,ACE可以在大范围内改变涵道比,实现等流量节流,与常规涡扇发动机的降转速节流相比可显著降低溢流阻力、改善安装性能,为飞机配装不可调进气道改善隐身性能奠定技术基础。

为了获取性能优势,ACE引入了大量具有新颖技术特征的部件,同时也对传统旋转部件的设计提出了更高的要求,这些因素给总体设计带来了诸多不确定性因素挑战。若对这些不确定性视而不见,或仅依赖已有的设计经验或规则预留部件性能和安全裕度,就无法在发动机研制的初始阶段对系统性能方案存在的不确定性进行量化与控制,从而导致整个设计及研制过程的不可靠、高成本和高风险。

为了充分发挥ACE的性能优势,未来需重点突破的关键难点包括:考虑多源不确定性因素影响的总体性能稳健性设计,并行多维度、多学科优化特征的设计体系构建,ACE混合维度仿真设计以及飞机/发动机综合性能优化。