一套新能源汽车动力系统结构仿真分析攻略(附公开课)

新能源汽车电池PACK系统是整车占用资源和成本最大的一部分,超过1/2甚至更多,能否集成高可靠性、高性价比的电池PACK系统是新能源汽车能否被市场认可和接受的必备前提,在整个研发的过程中,CAX(CAD、CAE、CAM)辅助设计与制造贯穿全程,而CAE更是承前启后,对研发机构理解和掌握产品设计与产品性能起到关键性作用。

随着CAE仿真技术在汽车行业的广泛实施与应用,CAE技术能够帮助企业缩短产品设计周期,降低产品设计成本方面起到了重要的作用,已然成为产品研发中从总体设计到详细设计各个设计阶段,以及从气动、传热、强度到控制等各个部门和学科的主要性能验证与改进手段。

随着对CAE技术的认知,企业也逐渐从软件选择与操作阶段过渡到CAE规范与CAE企业标准制定阶段。

笔者多年从事汽车行业的CAE项目实施和技能培养,几年前就提出CAX资源计划的概念,帮助企业制定和实施企业CAE规范、标准化和CAE人才团队的培养,尤其是在新能源汽车电池系统CAE技术应用方面领域积累的丰富的经验,2013年,创立上海双帝计算机科技有限公司,为客户提供CAE仿真计算、工程技术咨询与CAE仿真人才培养输出,目前是国内领先的CAE技术服务提供商,并在国内首次提 出了企业 CAE 资源计划的项目,简称做 CRP 项目,CRP-CAE RESOURCE PLANNING,即 CAE 资源计划。

由双帝提出,致力于与 企业共同实现智造转型。通过重新定义和规划企业CAE 资源,有 效联结 CAD产品设计与产品制造&测试环节,打通企业 CAD-CAE-CAM 三个环节的障碍,完成产品研发的闭环流程改造。通过CAE 团队可靠、稳定的 CAE 仿真分析,把控产品设计细节, 使设计、分析、制造部门均能知其然,知其所以然,以促进企业 向智造转型的过程。

在电池PACK进行CAE方针时,大量的工程师参与到CAE仿真分析工作中去,不同的分析工程师在分析过程中,由于自身掌握的相关专业知识、软件掌握能力以及对产品本身的理解程度,往往在模型简化、网格划分、边界条件的处理上各不相同,具有较大的自主性,这就造成了不同的分析人员对于同一问题分析结果有一定差异,导致产品设计者对于分析结果的怀疑;在这种情况下要对此分析结果无法形成统一结论,使得CAE团队被挑战甚至被怀疑,极为浪费人力、物力,且不利于各个部门同心协力的合作。

电池系统 CAE仿真分析建模、划分网格、加载、出报告等重复性工作非常耗时,但每次又不得不去做,这些无增值的重复劳动使原本不多的高级分析人员和专家等宝贵资源陷入了基础性分析工作的泥潭,没有时间做更高级的分析和技术创新,这对企业竞争力的提升是一个极大的阻碍。

同时由于仿真分析工作需要经过CAD/CAE建模、不同的性能仿真分析求解、结果评估和报告书写过程,该过程用到各种不同工具软件,导致分析人员频繁地进行数据转换、传递与更改,容易导致人为的错误而且浪费时间。

基于PACK分析的特点,重视新产品研发的企业迫切需要建立自己的CAE仿真规范,用来解决目前CAE仿真存在的各种问题。通过CAE仿真规范的建立,一方面可以用以指导、规范有限元分析工作;另一方面可以形成自身的知识积累,便于其他分析人员快速进入到规范的工作流程中,使企业的CAE仿真工作高效、快捷、准确的进行,为产品研发提供强有力的保障。其主要的作用包括:

1、能够明确产品的性能要求,一个产品具有不同种类的性能要求,首先确定哪些性能指标需要进行仿真分析验证;

2、能够确定性能指标的评价标准,这需要在对同类产品进行大量试验测试、计算分析、质量事故统计、参考相关标准的基础上形成;

3、制定有限元建模标准,重点内容是网格质量标准、边界条件与载荷标准,材料数据、连接模拟标准(螺栓、点焊、缝焊等),这需要在大量试验测试结果与计算结果相互校对的基础上形成;

4、确定计算结果的处理方法,最终的计算结果可能需要在已有的计算输出中

涵盖的知识内容

线上培训课,可开具发票

讲师提供vip群学习答疑和模型下载

课程永久保存,随时回放

识别二维码可试看

以下为本项目分析报告节选内容:

一、说明

1、分析说明

本项目是由****能源科技股份有限公司实施,对其E-100系统进行结构(包含结构强度、振动、机械冲击、跌落、模拟碰撞、翻转)和热分析CAE仿真计算(参照附件:技术协议),拟车辆在实际运行过程中,经历的机械载荷的情况下蓄电池pack系统及框架结构的应变和应力情况,分析结构是否可以满足设计要求。

除此之外,本项目进行了25℃和40℃环境温度,按照NEDC工况和最高车速工况进行计算,计算其在充电并且行驶至电量用完工况下的系统温升和电池组温差结果。

2、分析标准

① 结构分析标准

按照2015版GB/T31467.3标准进行分析设置,具体参数参照标准要求。

② 热分析标准

按照客户提供参数要求对电池包进行温升和温差情况计算,具体包括:

3、判定标准

机械结构分析判定标准,按照2015版GB/T31467.3执行。

① 不起火、不爆照、无机械破坏,不漏液

② 本分析报告是按照3σ来进行强度校核的,可靠性系数为99.73%,因此安全系数只要大于1就可以满足设计要求。

热分析判定标准,按照客户要求计算电池包温度升高和电池组温差。

二、模型说明

1、模型说明

1 | 额定电压 | 115.2V |

2 | 额定容量 | 190.4V |

3 | 电池组电压范围 | 91.2V~133.9V |

4 | 标称能量 | 21.934KWh |

5 | SOC范围 | 1%~100% |

6 | 工作温差 | 小于5℃ |

7 | 充放电能量效率 | ≥97% |

8 | 持续最大充电电流 | 60A |

9 | 峰值充电电流 | 150A |

10 | 持续最大放电电流 | 170A |

11 | 峰值放电电流 | 350A |

12 | 电芯类型 | 三元 |

13 | 电芯重量 | 45g |

14 | 工况描述与续航里程 | NEDC或最高车速,全程 |

15 | 工作温度范围 | 充电0℃ ~ 50℃ |

放电-20℃ ~ 60℃ | ||

16 | 循环次数(温度/倍率) | 200次大于97% 25℃/1C |

17 | 电池箱总重量 | 156Kg |

18 | 系统能量比 | 140Wh/Kg |

19 | 环境相对湿度 | 5%~90% |

20 | 冷却方式 | 自然冷却 |

21 | 水尘防护标准 | IP67 |

22 | 车型 | 纯电 |

3、机械结构分析

机械结构分析部分按照2015版GB/T31467.3所列条款实验条件,以CAE计算的方式对电池包进行计算,包含结构强度、振动分析、机械冲击、跌落、挤压、模拟碰撞、翻转七大部分内容。

① 结构强度分析

结构强度分析部分,是按照Z向+/-5G,X,Y向+/-3G的加速度载荷对电池包进行静力学计算,查看其电池包整体框架、支架以及模组结构件的应力状态,评估电池包整天安全结构强度是否足够。

(1)系统变形结果分析

整体变形结果显示,在Z向+/-5G,X,Y向+/-3G的加速度载荷的情况下,系统所有部件的变形最大为2.75mm,发生的位置为中间模组的下拉杆位置,此处产生的原因主要为拉杆预紧力有可能会导致拉杆轴向收紧变形,需要厂家关注此处拉杆的抗压强度和抗拉强度(模组拉杆供应商确定抗拉强度,**工艺小组确定拉杆出螺母的预紧力大小,此处在做分析时,按照8.8级螺栓标准进行预紧力设置)。其他位置(外壳、支架、模组等)变形小于1mm,不会发生任何破坏。

整体变形

中间模组下拉杆变形

外壳变形

加强筋变形

模组与汇流排位移

(2)系统应力结果分析

结构分析应力结果显示,壳体最大应力为129MPa,所选用材料DC04,其抗拉强度为270MPa,抗拉安全系数与疲劳安全系数均在1.5以上,计算结果显示安全。

壳体应力

模组支架绝大多数区域的应力未超过200MPa,局部区域大过200MPa是由于底部螺栓和模组拉杆螺栓的预紧力作用下产生的螺栓孔周围的应力集中现象,唯一的破坏形式是孔周围发生塑性变形,鉴于超过3/4区域的应力水平并不高,所以模组支架整体安全性能够保证不会发生破坏。

模组支架

加强筋应力水平绝大部分区域应力水平小于100MPa,但与模组及BMS连接的螺柱位置有应力集中,加强筋本体结构强度足够,会起到保护作用,此处连接螺柱与加强筋焊接工艺,需要严格控制此处连接焊接强度。

加强筋应力分布

BMS支架位置的最大应力位置出现在螺栓连接空位置,应力水平最大60MPa的应力水平,所选材料按照SPCC计算(抗拉强度270MPa),,鉴于所选材料按照SPCC计算(抗拉强度270MPa),安全系数大于4.0,能够认为目前设计,该BMS支架结构强度是安全的。

BMS支架应力

模组拉杆是系统分析应力最大的部件之一,拉杆预紧力是一个关键控制参数,参照8.8级螺栓施加预紧载荷时,拉杆的整体应力水平能在400MPa左右,此处,拉杆所选材料为M10螺杆,M10X800mm,材质:65Mn,螺纹强度达到8.8级,加强筋模组连接螺柱防滑法兰M10螺母,不锈钢304材质 硬度8.8,能够承受的抗拉强度为640MPa,此处,能够满足安全性要求。

模组拉杆应力

连接铝排处最大应力100MPa左右,结构强度是足够和安全的。

连接铝排应力分布

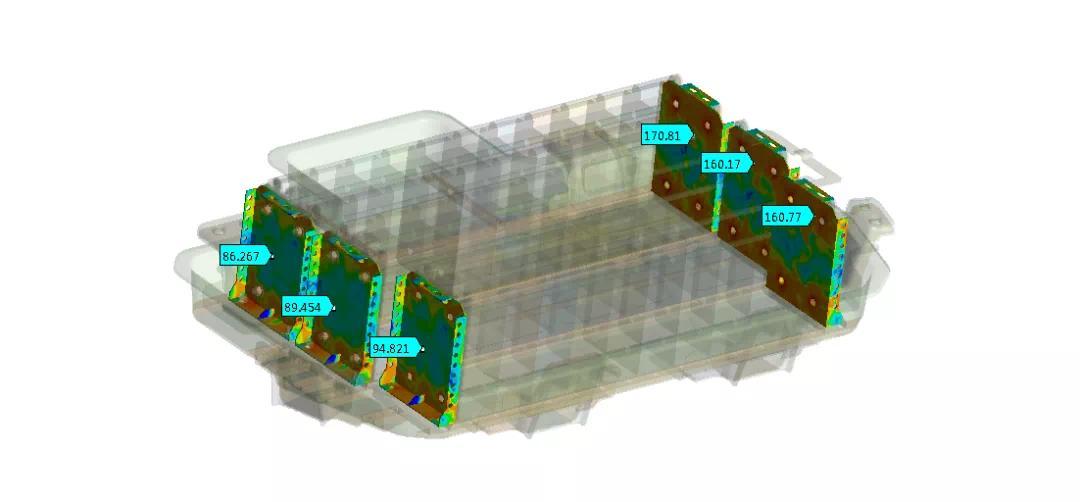

安装支架应力

E-100系统六个安装支架的应力结果显示,其整体应力水平最大值区间在100MPa左右,其材料按照Q235进行评估,安全系数能够达到3.4左右,在整个系统中是安全系数较高部件,结构强度安全,符合安全性要求。

(分析报告节选内容,完整报告见我的线上培训课程附件)