风电机舱罩结构形貌优化浅析

SolidThinking Inspire软件应用于实际的一篇发表论文,刚刚见刊的,我把原文分享给大家,希望对大家使用这个有所启发。论优化,SolidThinking Inspire这个软件真的好用,方便简单实用,推荐大家学习使用一下。

0.前言

风电机舱罩是兆瓦级风力发电机组的外壳,保护机组内部设备不受外部环境因素的干扰和侵害。主要由底罩、顶罩、通风口、支撑板、护罩等部件组成。它承受的载荷复杂多变,需要有较高强度和承载能力; 工作环境恶劣,需要防沙防尘和耐腐蚀性能; 安装于主机架和框架上,自身重量对本体结构安全稳定性能影响较大【7】【9】

目前的机舱罩优化,主要是对机舱罩有限元计算方法和机舱罩结构形式以及其材料性能进行研究探讨【1】【4】,或者对机舱罩加强筋分布方式进行讨论研究【2】,相关研究更多的是从机舱罩壳体结构计算和结构设计为出发点,对机舱罩加强筋本身的大小、分布方式对于结构性能影响的研究尚且不多。在对多个机型的风电机舱罩进行有限元计算分析,同时参考了部分机舱罩强度分析文献【5】【6】后发现,决定机舱罩重量、强度以及稳定性的最关键因素正是加强筋的大小和分布方式,所以有必要对加强筋这两个特性的优化方向进行相关的研究分析。

1.极限风速载荷及模型材料参数

对机舱罩进行强度优化分析时,根据GL规范【10】中所规定的载荷及载荷安全系数要求,对于不同的载荷工况,有限元计算方法是相同,所以本文以极限风载中的正向风吹工况为例进行分析计算阐述。鉴于国内三北地区的相关风电政策限制,近几年国内整机安装多位于国内东南及西南方向,该区域风场类型多为Ⅲ类风场,本文风速载荷选取50年一遇的极限风速52.5m/s作为计算模型的极限风速。

根据德国GL认证标准【10】,一般认为机舱罩受极限风载时,受风前端面和后端面极限风载利用系数分别为0.8和0.5,受风侧端面极限风载利用系数为 0.6

图 1 风载简化示意图

部件 | 材料 | 杨氏模量/Pa | 泊松比 | 拉伸模量/MPa | 抗弯模量/MPa | 密度/ (kg/m3) |

机舱罩 | 玻璃钢 | 1.56E+11 | 0.29 | 500 | 650 | 1800 |

支撑钢板 | Q235B | 2.10E+11 | 0.3 | 235 | - | 7850 |

2.优化计算模型

机舱罩一般为分片组装结构,壳体的主流结构形式为玻璃钢复合材料铺层和泡沫材料夹芯两种结构形式【3】【5】,泡沫材料夹芯为国内最近两年才逐渐应用的结构形式,一般不做加强筋或者仅有极少数的加强筋。而玻璃钢复合材料铺层的壳体内部均有用于连接的支撑板和用于加强结构的加强筋,加强筋又分为横筋和竖筋两种,如图2所示。

图2 机舱罩壳体横向和竖向加强筋

Fig.2 nacelle lateral and vertical reinforcement

优化建模模型使用的是目前较多整机厂家采用的典型箱型结构,其中左右罩体为对称结构。考虑到风电机组的维护,如发电机维修更换、齿轮箱更换等,机舱罩的顶罩均有大小不一的开口结构,而底罩则需要考虑逃生孔、小部件吊装孔等结构开口,如图3所示,所以顶罩和底罩不适用于通用结构优化分析,为了计算结果的一般适用性,选择机舱罩侧罩为分析对象。优化对象玻璃钢机舱罩采用真空灌注工艺制成约长10.4m,宽4.2m,高4.4m。计算网格尺寸为5mm,单元类型为shell63单元。对机舱罩整体强度进行优化分析时,为了便于建立有限元模型,根据有限元理论和结构力学,对机舱罩的几何模型作了简化处理。机舱罩每侧侧罩均有四根金属支持板,因为优化分析目标为壳体的加强筋大小和分布形式,所以初始结构中没有加强筋结构,如图4所示。

图3 优化对象整体结构图

Fig.1Optimize the overall structure of the object

图4 优化对象机舱罩侧罩

Fig.4 Optimize structure of the nacelle

3加强筋大小对结构的影响

3.1加强筋尺寸小范围变化的影响

机舱罩加强筋截面一般为三角形或者梯形,底边的长度一般为50mm至150mm之间。本文选取加强筋梯形截面为分析对象,底边长度以中间值75mm作为标准对比值,即加强筋的底部最小宽度和最大深度均75mm,选取65mm和85mm为对比值,底角角度均为60deg。边界条件设置以GL标准为依据,即约束加强板并施加面载荷,具体载荷见前文。图5和图6为竖筋和横筋的计算结果,主要分析不同加强尺寸对于结构的影响。

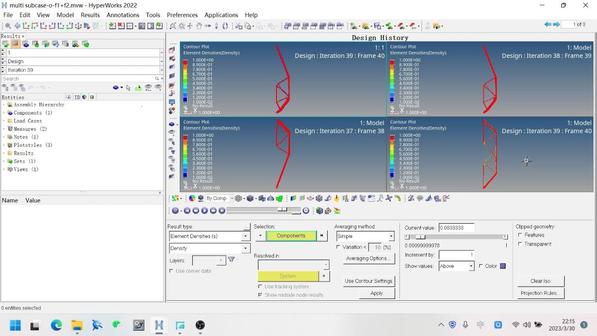

图5 形貌优化后的竖向加强筋分布

Fig.5 Vertical reinforcement distribution after Topography optimization

图6 形貌优化后的横向加强筋分布

Fig.6 Lateral reinforcement distribution after Topography optimization

由图可以看出,在保持最大刚度的前提要求下,不同大小的加强筋分布方式确实发生了变化,主要为加强筋间距发生了变化,加强筋的数量并没有发生变化。这说明机舱罩壳体厚度一定的前提下,加强大小在强度计算时只是影响筋的分布情况。增加一条100mm宽加强筋所增加的重量约为增加一条50mm宽加强筋重量的3至4倍,结合上述计算结果可知,机舱罩强度计算时使用小筋比使用大筋有优势。当然,机舱罩计算复核按照GL标准还需变形和结构稳定性同时满足标准要求,这两项计算标准主要与加强筋的分布方式相关,根据相关计算报告和文献,筋越小分布越密集结构的变形越小,其稳定性性能越高。受限于加工工艺的相关标准和实现加工条件的要求,国内机舱罩加工企业一般情况下要求加强筋的最小尺寸不小于50mm,所以从变形和稳定性方面考虑,使用小筋也有一定优势。

选取75mm竖筋的形貌优化结果进行强度计算,边界条件与形貌优化的设置相一致,由计算结果图7可以看出,具备加强筋后的结构强度明显变好,原应力较大区域的安全裕度明显提高,小部分区域应力出现增加趋势,结合侧罩的结构特点,可以认定为是结构设计不合理造成的应力奇异现象,在具体结构设计中完全可以避免这类情况的发生。

图7 结构有无加强筋安全系数云图对比

Fig.7 Structure safety factor contour comparison with or not reinforcement

为了更好的说明,不同加强筋尺寸对于结构的影响,尤其是分析风电标准中有具体要求的几个参数的变化趋势,选取竖筋中的65mm,75mm,85mm三种加强筋尺寸参数优化后的结构进行强度计算。机舱罩实际计算结果中壳体上的应力值一般都很小,出现较大的应力值一般也是结构中的小特征导致的应力奇异等不真实结构,其应力结果一般都能符合相关标准的要求。而结构的变形和稳定性计算则更容易出现不符合标准的情况,所以首先来分析对于变形的影响,结果如图8所示。

图8变形云图对比

Fig.8 Structure deformation contour comparison

由图8可以看出随着加强筋尺寸的增大,机舱罩壳体的变形区域明显增加,其变形最大值也相应的增加了近50%。这是因为随着加强筋尺寸的增大,筋与筋之间的距离也在增大,在风载一定条件下,支撑区间内承受载荷区域面积的增大使得总载荷变大进而导致变形的增大。GL准则规定,在特定载荷下,单个结构元件的最大弯曲挠度不得大于其最大自由范围的1/200,所以变形值增大是向不利方向发展,也就说在机舱罩设计时使用分布较为紧凑的小尺寸加强筋更符合规范要求。

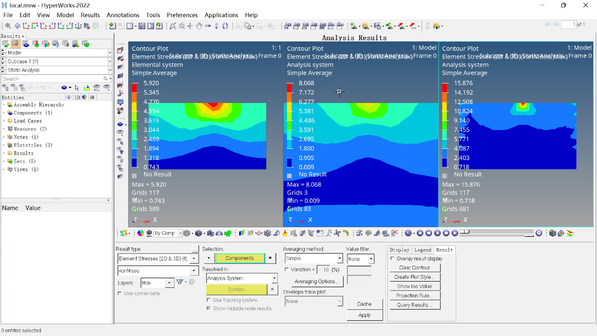

图9 安全系数云图对比

Fig.9 Structure safety factor contour comparison

而从不同尺寸加强筋的安全系数结果云图图9可以看出,不同的加强筋尺寸对于结构整体的安全系数分布影响不大,这也再次印证了不同加强筋尺寸对于机舱罩壳体的应力分布影响不大。

对于衡筋来说,使用65mm,75mm,85mm三种加强筋尺寸的计算结果基本接近,变形云图,安全系分布图,第一主应力云图甚至于拉压受力分布图,其云图的分布趋势以及最大数值基本都接近一致。出现这种情况的原因主要是支撑板结构的存在,支撑板和加强筋形成了交错结构,该结构能极大的改善机舱罩各个方面的性能,所以如果结构内部空间条件允许的话,建议机舱罩初始设计时即考虑添加横向加强筋。

3.2加强筋尺寸大范围变化的影响

使用65mm,75mm,85mm三种加强筋尺寸主要是为了分析较小范围尺寸变换的影响,这三种结构形貌优化后的结构外观比较接近,便于计算后的对比分析。而加强筋尺寸大范围变化后的形貌优化结果会呈现出不同的分析结果。加强筋结构一般为50mm至150mm,所以选取50mm,100mm,150mm三种尺寸进行形貌优化并对优化结果进行对比分析,形貌对比图如图9所示。

图10 大尺寸形貌优化后的竖向加强筋分布

Fig.10 Vertical reinforcement distribution after large size Topography optimization

由图10可以看出,加强筋呈现出明显不同的分布方式。对这三种结构形式进行计算分析,得到结构的变形图,安全系数云图等图形,对结果进行对比分析。首先分析一下计算结果的变形云图,如图11所示。

图11 变形云图对比

Fig.11 Structure deformation contour comparison

分析图11发现,其变形分布于前文小范围尺寸变化的分析基本是一致的,筋的间距越密集其区域的变形最大值越小。由安全系数分布图12可以看出,即使加强筋的尺寸出现较大的变化,结构整体的安全系数分布依然影响不大,可以说加强筋尺寸对于机舱罩壳体的应力分布影响因素很小。根据以往计算结果,应力分布主要受到模型几何处理、壳体厚度、罩体结构形状几个方面的影响。

图12安全系数云图对比

Fig.12 Structure safety factor contour comparison

4.加强筋分布对侧罩拉压力影响

加强筋小范围尺寸分析中各个结构的拉压力分布情况如图13所示,由图可以看出,其拉压力云图分布情况类似,其结构的拉压力最大最小值也比较接近。这说明小范围的加强筋尺寸变化对结构的形貌结果的拉压力分布情况影响较小,但是大范围的尺寸分析得到结构计算结果的拉压力分布情况却相差很大,如图14所示。小范围尺寸加强筋拉压力分布情况与大范围尺寸加强筋尺寸为100mm的拉压力分布情况比较接近,其结构形式存在一定的局限性,后文会具体分析。

图13小尺寸拉压力云图对比

Fig.13 Contour comparison of tensile and pressure distribution after small size topography optimization

图14大尺寸拉压力云图对比

Fig.14 Contour comparison of tensile and pressure distribution after large size topography optimization

机舱罩壳体所用玻璃钢为复合材料铺层而成,抗拉和抗弯模量都比较高,试验数据一般均高于500MPa,但是该壳体的抗压性能比较弱以至于材料性能试验一般都不测试其抗压性能。所以,针对壳体结构分析其承受压力的区域就显得尤为重要。加强筋尺寸为50mm的壳体结构,其受压区域主要为壳体上下两端与其他部件连接的区域,中间区域承受压力的区域均为竖向支撑板所在的位置,这样的结构相对比较合理,可以用支撑板或者其他部件对受压区域形成支撑作用,减小压力对材料的损坏。加强筋尺寸为100mm的结构整体受压区域形成了一条不连续的波浪曲线形状,在不同大小的风载作用下,可能会对局部壳体区域形成拉压循环载荷,这种载荷对结构不利,不仅会形成交变疲劳载荷,也使得该区域承受不同方向的变形进而加快风化过程。部分老旧风电机组机舱罩整体结构没问题的前提下,出现壳体穿透、局部掉渣等现象,和拉压交变载荷的存在有着直接关系。加强筋尺寸为150mm的结构受压区域相对较少,和其变形区域较小有着直接关系,也更有利于结构的稳定性,但是使用大加强筋会加大机舱罩整体的重量,所以其使用范围有一定的局限性。结合以上分析,加强筋的尺寸选择依然是使用小尺寸加强筋为优先选择。

5结束语

具体加强筋尺寸以及分布装态的选择,不仅受制于机舱罩的大小尺寸和内部结构的限制,也很大程度上取决于制作方法及工艺。通过对不同尺寸的加强筋进行的形貌优化,仍然可以得到一些适用性很高的结论,也能为机舱罩的前期设计提供一些实用的策略和建议。本文仅从加强筋形貌优化的一般结果进行简单分析,希望能对设计人员的初期设计方向提供一点建议从而节省机舱罩的整体设计时间。使用设计完成的模型再进行多次迭代计算,不断的修改模型无疑会得到更精准的结论,所以结论实际应用中还需要设计人员根据自己的经验和实际情况具体选择。根据前文的分析,可以得到一些结论。确定结构的加强筋分布,需要先根据其他设计要求确定支撑板位置,在加强筋大致尺寸确定后,再进行尺寸形貌优化分析确定加强筋位置。使用较小尺寸的加强筋可以在同等重量下提高机舱罩壳体的强度,使用较小尺寸的加强筋也可以更好的抵御风载对结构变形的影响。加强筋的尺寸和分布确定后,应分析其承受拉压力区域,避免交变载荷的出现。如果结构设计和工艺成本允许,可为机舱罩壳体设计横向加强筋,其尺寸大小和分布规律与竖加强筋相一致。