在车辆概念设计阶段动力总成悬置系统布置及刚体模态解耦研究

Powertrain Mounting System Layout forDecoupling Rigid-Body Modes in the Vehicle Concept Design StageHunor Etele Erdelyi, Dirk Roesems,Alessandro Toso and Stijn Donders本文提出了一种用于扭矩-滚轴系统中刚体模态解耦的动力总成(PWT)悬置系统布局设计的方法和相应的软件实现。所提出的方法的新颖之处在于它需要一组最小的输入来确定用于动力总成模态解耦的悬置拓扑、方向和刚度特性。因此它可以在早期设计阶段使用,不同于基于分析和优化技术的传统方法。因此,PWT支架的位置和方向可以接近其最佳配置,从而可以为概念(或早期)设计开发更逼真的整车模型,并对二次乘坐和振动进行更精确的动态分析。该方法在动力总成悬置系统设计实例中得到了说明。首先对给定的具有初始安装配置的PWT进行分析,然后使用该方法设计改进的悬置系统布局。

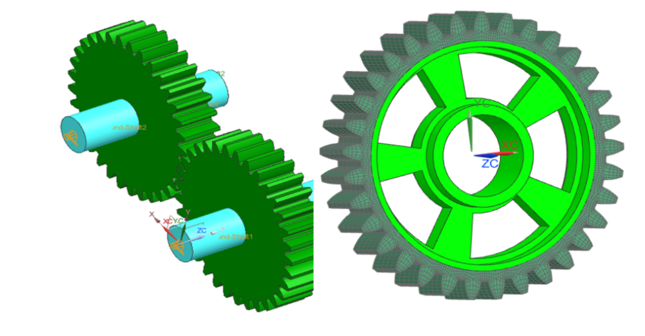

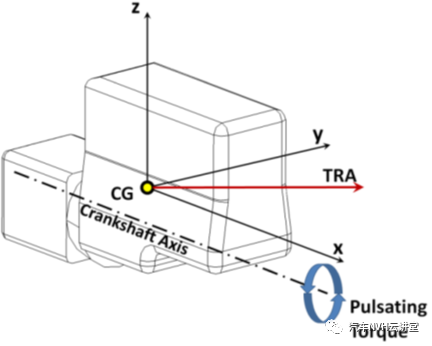

动力总成(PWT)悬置系统的主要功能是通过提供兼容的动力总成/车身接口,提供适当的结构噪声和振动隔离。然而,这种柔顺性与动力总成惯量结合在一起,是动力总成刚体模态的来源,这需要仔细控制,理想情况下,通过调整它们的共振频率,使得动力总成激励仅在超临界范围内扩展,从而可以实现动力总成激励的适当衰减。无论如何,必须不惜一切代价避免由发动机激励引起的动力总成刚体模态共振激励。特别是在考虑到怠速运转状态,其中转矩波动的频率最低的,重要的是调整悬置系统,使得动力总成刚体模态,这是最相关的相对于该扭矩励磁频率,是最好隔离开以及低于该发动机的怠速频率分隔[1,2]。尤其是考虑到怠速运行条件(扭矩波动频率最低),重要的是调整动力总成悬置系统,使PWT刚体ROLL模态的频率(与扭矩激励最相关)位于发动机怠速频率下。由于路面不平顺和颠簸不可避免地会激发动力总成刚体模态,因此它们也会对平顺性产生重大影响。虽然由于路面激励的宽频特性,无法避免共振激励,但可以通过调整与底盘和悬架固有频率相关的平面内动力总成刚体模态(如动力总成垂直跳跃)来控制对特别是二次行驶质量的影响,尤其是非簧下质量共振(车轮跳动)。为了能够满足各种动力总成刚体模式的这些不同且常常是大范围发散的调谐目标,动力总成悬置系统的布局必须使主要刚体模态分离,因此每个模态都可以调整而不影响其他模态的调整。为此,必须仔细选择悬置布置、刚度和阻尼。偏离最佳安装位置会严重降低系统的振动性能。这是因为非理想的安装位置将导致模态耦合程度增加,并且在最低和最高模态之间的频率扩展更高。由于悬置位置的决定将导致车身和悬架设计方面的限制,因此,在车辆开发过程的早期概念阶段,优化悬置布局就显得尤为重要。有关动力总成悬置的理论研究,在过去几十年中花费了大量的研究工作来了解弹性安装动力总成的动力学[3,4,5,6]。事实证明,物理解耦的动力系统具有优越的NVH特性[3,7]。因此,动力总成悬置系统的设计目标之一是通过合理地确定悬置位置、方向和刚度,在一定的频率范围内减小发动机在一定的发动机激励下的振动耦合。在许多出版物中,解耦程度是通过计算每个模式的动能分布来量化的[7,8,9]。现有文献也揭示了动力总成悬置系统设计的一般方法是通过分析和优化技术[4,5,9,10,11,12]。然而,计算最佳悬置配置和刚度并非易事。T. Jeong和R. Singh提出了一种新的扭矩传动轴(TRA)模式解耦的动力传动系〔3〕,然而,它们必须考虑悬置位置和刚度之间的特定关系,以便能够求解产生最佳悬置特性的方程。通常,所有的悬置都被认为具有相同的取向和刚度,具有特定的轴向径向刚度比。这种限制可能并不总是适用于动力总成悬置系统的设计。为了克服这些限制,本文提出了一种在车辆概念设计阶段进行动力总成(PWT)悬置系统布局设计的方法和相应的软件实现,目的是在设计初期确定动力总成悬置位置和刚度特性,有关底盘、悬架和其他车辆子系统的信息仍然有限,所确定的悬置配置可以在以后的设计阶段进行优化。车辆的动力总成可以被视为一个刚体(具有六个自由度),安装在软质弹性悬置上。 在整个论文中,使用了图1所示的动力传动系坐标系。坐标系原点位于动力总成重心位置,X方向平行于曲轴轴线,并指向远离齿轮箱,Z方向向上。本文提出的计算方法为动力总成坐标系提供了参考。

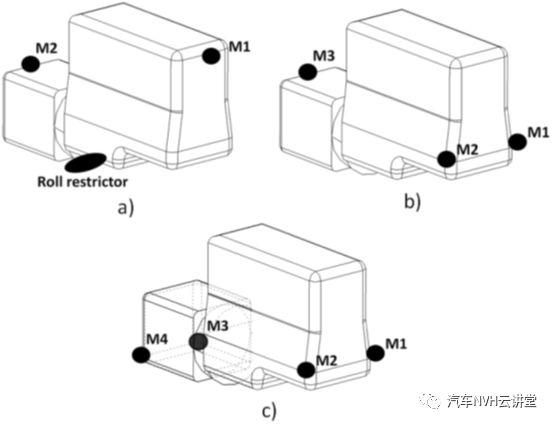

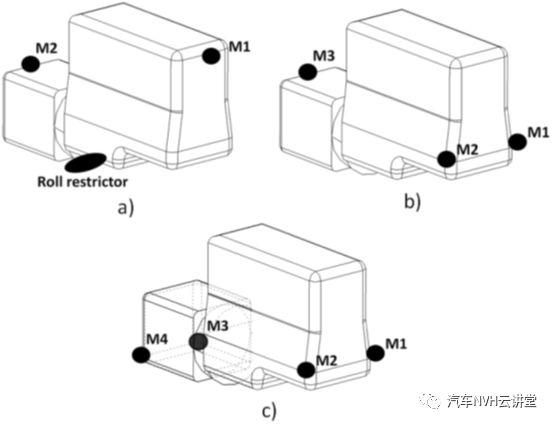

图2 动力总成悬置方案:a)3点TRA,b)通用3点和c)4点悬置目前主要有三种方法动力总成悬置系统设计:3点TRA悬置系统,通用的三点悬置和4点的悬置(如图2所示)。每个布置都有其特定的优点和缺点。图2)提出了3点TRA悬置概念。这一概念具有这样的力和力矩被很好分布的三个悬置中的优点。两个上部悬置承受的动力总成的重量,并限制其垂直,横向和纵向位移,而第三悬置,被称为抗扭拉杆,仅对付动力总成的侧倾力矩。因此,3点TRA悬置布置允许的振动特性良好的调整,是相对于安装偏差更稳健。这种安装方案的缺点是,在承载悬置受力较大。 图2 b)展示了通用的3点安装布置,其优点是空间要求低且价格便宜。另一方面,所有的悬置件都需要承受在力和扭矩,因此振动特性的调谐效果很差。 图2c所示的4点悬置布置,优点是可以实现低安装力。缺点是这种布置更昂贵,对安装公差更敏感。当每个气缸发生燃烧时,由于气缸气压升高,曲轴上会产生扭矩脉冲。由于这些扭矩脉冲,发动机受到一个大小相等和相反的反作用扭矩,该反作用扭矩试图以与曲轴旋转相反的方向旋转发动机。这种振动发生在发动机的点火频率下,顺序是气缸数的一半。因此,例如5缸发动机产生2.5阶振动作为其主要干扰。

理想情况下,刚体固有频率必须远低于最低激励频率,以允许适当衰减。最关键的发动机转速是怠速转速(最低节气门时的频率),重要的是将动力总成刚体模态和较低的固有频率与怠速频率分离。

Decoupling Principles 解耦理论

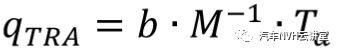

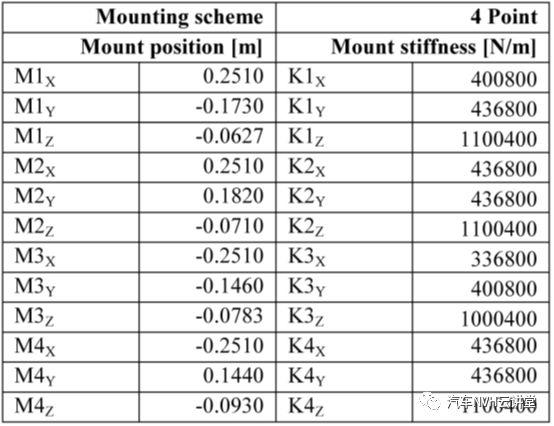

一项关于动力总成悬置普遍接受的方法是扭力轴辊(TRA)解耦。总之,TRA是围绕其中当扭矩被施加在一个自由刚体(或安装在软弹簧的)大约为任意方向,因为它是在图3所示发生纯转动轴。出于这个原因,研究周围TRA坐标系统中的动力总成刚体模态是更重要的。动力总成悬置系统的一种普遍接受的方法是转矩-滚动轴(TRA)解耦。综上所述,TRA是绕纯轴旋转的轴,当转矩被施加在任意刚性体上(或安装在软弹簧上)时,如图3所示。因此,研究TRA坐标系下的动力总成刚体模态更为重要。

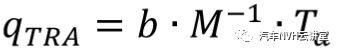

其中qTRA是TRA矢量方向,b是归一化常数,M是动力总成惯性矩阵,Ta为绕曲轴轴线的发动机转矩矢量。此外,为了实现动力总成悬置系统的良好振动控制,尽可能地将所有的刚体模态解耦是非常重要的。对于模态解耦系统,当动力总成刚体模态被激发时,响应将仅在其中一个模态中发生,因此更容易调整悬置系统。

在[3 ]中详细描述了定义三维悬置方案以扭矩轴动态解耦(TRA)的分析方法。根据文献[3],实现了TRA模态不同于其他物理模态完全解耦,TRA方向qTRA[000100] T(在TRA轴系统中定义)应是固有模态之一。换句话说, KqTRA=λMqTRA的关系应满足,其中λ是解耦模式特征值。详细表示为[3]:

在上面的方程中,nis是悬置的数量,kis是刚度矩阵的元素,ais是TRA坐标系中与第i个悬置相对应的位置矢量的元素。这些方程代表了TRA模态完全解耦的条件。在本文提出的方法中,安装位置ai和刚度ki被认为是未知的,而动力总成惯量和选择的自然roll频率被认为是已知的。在这种情况下,方程组无法求解,因此必须考虑其他附加条件,如下所述。另一种技术来解耦关于曲轴的转矩脉冲,是通过所谓的悬置技术[9,13]。这种方法是基于突出的隔离器的弹性中心到动力总成TRA轴。另一种隔离曲轴扭矩脉冲的技术是通过所谓的悬置聚焦技术[9,13]。这种方法是基于把弹性中心投射到动力扭矩轴上。图4给出了弹性中心解耦方法的示意图。在该图中,悬置的弹性中心相对于垂直方向和水平方向的发动机重心(CG)的几何位置由R=A/B表示,隔振器的轴向径向刚度比为L=K轴/K-径向。隔振器的倾角用θ表示。

图5显示了弹性中心位置R在一系列刚度比L(称为设计图)上与安装倾角的函数关系图。安装位置参数a和b、方向角θ和刚度比L之间的关系,由下式[3,5]给出:上述方程用于定义悬挂在弹性悬置上的动力总成的几何弹性中心。然而,在实际中,几何弹性中心与系统的“有效”弹性中心并不一致,因此可以导出类似的关系。通过适当控制压缩和剪切比,可以将有效弹性中心投影到TRA上。在这种情况下,平动模式和转动模态将解耦。

如果未仔细设计动力总成悬置系统,由于路面不平度引起的车轮冲击可能会导致振动,与动力总成系统刚体模态耦合,从而降低乘坐舒适性。让我们将动力总成视为一个刚性质量,安装在两个弹簧上,其刚度k1和k2具有如下所示的平面运动(图6)。在这种情况下,用α表示俯仰角。

可以注意到,力方程包含绕曲轴的Pitch项,力矩方程包含垂直bounce项。还要注意,两个表达式中的耦合项(k1a1-k2a2)是相同的,因此,如果该项等于零(即k1a1=k2a2),则可以实现解耦。这一概念可以推广到静态载荷下的六自由度运动,基于动力总成曲轴坐标系,可以实现所有主方向和动力总成惯量的解耦,确定六种模态。

拟议的设计方法是建立在前几段介绍的方法的基础上的。主要目标是设计一个悬置系统布局,以确保动力总成悬置系统解耦。因此,动力总成系统被视为具有时不变惯性张量的刚体,假设已知频率、振幅和相位的谐波激励,并考虑小位移。悬置被建模为无阻尼的三轴线性弹簧元件。该方法可用于确定满足目标Pitch和Bounce频率的悬置刚度特性。此外,为了限制动力总成的运动,还可以计算特定静载荷下的悬置刚度。重点考虑50HZ以下的低频,涵盖了动力总成的六种刚体模态。建议的方法如图7所示。出发点是在上述选项中选择悬置方案:通用3点、3点TRA或4点悬置方案。这是必要的,因为不同的悬置方案必须使用不同的计算算法。接着,介绍了动力总成专用数据:气缸的数量、最大扭矩和允许的静态吸力、曲轴轴线方向、安装倾角(在4点或通用3点悬置布置的情况下)和动力总成惯性参数。气缸数对于确定怠速振动控制的相关发动机点火顺序非常重要。在静载荷作用下,动力总成和吸合的最大扭矩被用于限制动力总成运动的静刚度计算。基于曲轴轴线方向和动力总成惯量,使用方程式(1)确定扭矩轴(TRA)。

下面的步骤是限制可以放置悬置的空间。在引入坐标的基础上,考虑一个假想的长方体,该长方体将表示可以放置悬置的可用空间。下一步,必须选择计算方法:静态或动态。如果选择静态方法,则计算静态载荷的悬置拓扑和刚度。在动态计算的情况下,计算悬置拓扑和刚度,以便动力总成固有频率与目标频率匹配。在这种情况下,重要的是设置Roll频率,使其在怠速时与激励频率分离。选择发动机的怠速。怠速时的激励频率可根据选定的怠速和发动机阶次确定。如图8所示,对于4缸发动机,怠速振动控制的重要发动机阶次为2。因此,对于给定的850转/分的怠速,相应的激励频率将为28.33HZ。

下一步是为动力总成Roll和Bounce设置目标频率。为了实现衰减,目标Roll频率上限由以下准则设定:

如果选定的目标Roll频率不满足等式5所设定的条件,则可以设置另一个目标频率和/或怠速转速。根据引入的数据,确定悬置位置、方向和刚度,使动力总成刚体模态解耦,Roll和Bounce频率满足选定的目标频率。设计图(如图5所示)可用于分析悬置特性,将悬置的刚度比描述为悬置倾角和垂直和水平方向上相对于TRA的相对位置的函数。上述方法已被实现到具有相应图形用户界面的计算机程序中。有关软件实现的更多详细信息,请参见下一段。在这一段中,通过一个用例实例介绍了新引入的方法的使用和相应的软件实现。首先分析给定动力总成的特定悬置布置,然后使用该方法计算优化的悬置布置。给出了最佳悬置布局的分析。在本段给出的示例中,使用了以下的动力总成参数(表1)。

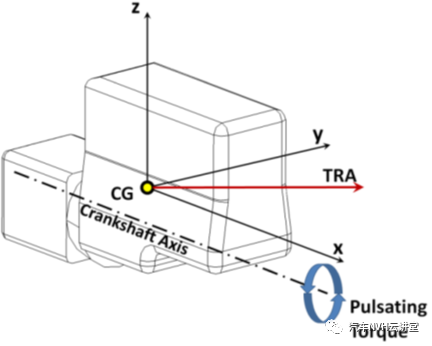

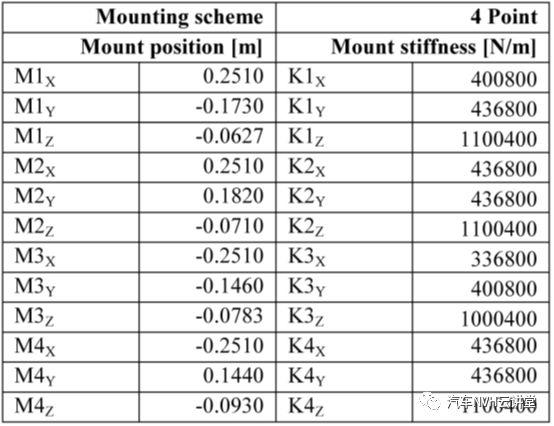

对于所研究的动力总成,初始悬置位置和刚度数据如表2所示。在这种情况下,安装倾角沿X方向为30度。三缸直列发动机的怠速为800转/分。

已搭建出动力系统的多体模型(图9)[14],用于分析动力总成的振动特性。在图9中,显示了动力总成的重心、TRA和四个悬置。动力总成由单个刚体表示。用衬套对悬置进行建模,衬套的位置、方向和刚度如表2所示。

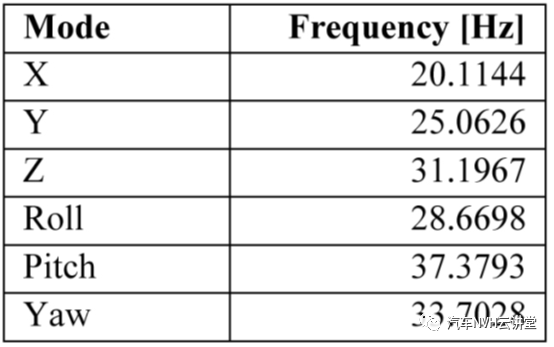

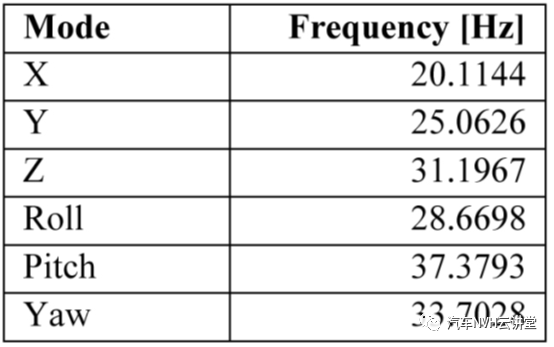

图9 基于LMS Virtual.Lab Motion开发的动力总成多体模型对于所考虑的怠速为800转/分的3缸发动机,相应的怠速激励频率为20赫兹。因此,沿频率为20hz的CG的X方向对PWT施加脉动转矩,以模拟怠速激励。对于给定的模型,得到以下固有频率(表3)。

可以看出,怠速时的Roll频率高于激励频率。这种解决方案是要避免的,因为在一定的发动机转速下,激励频率将对应于动力总成的Roll频率,这将导致系统的不期望的放大响应。此外,当进行传递函数分析时,如图10所示,三个转动模态之间显示出相当大的耦合。

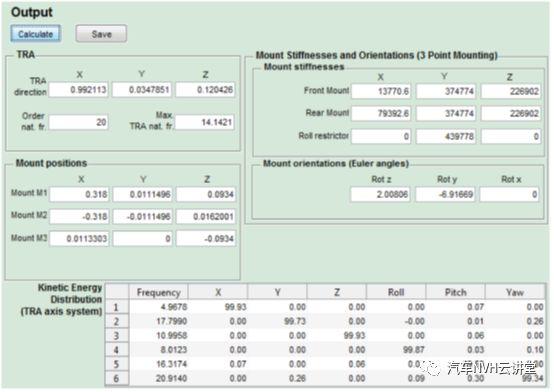

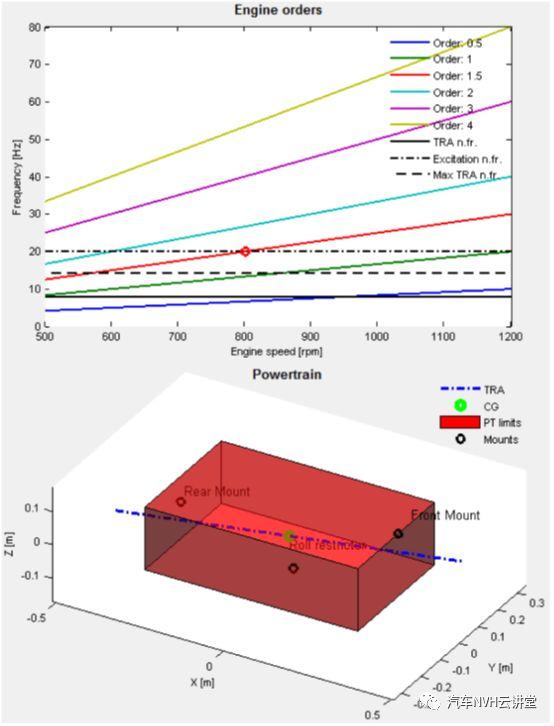

为了改善动力总成悬置系统的布局,采用了本文提出的方法和相应的软件实现。该工具的用户界面具有输入、输出和绘图区域。在输入区域(如图11所示),引入了表1中所需的特定于动力总成的信息。数据可以手动输入,也可以从外部Microsoft Excel文件加载。本例中选择的悬置类型是3点TRA悬置系统。注意Roll的目标频率为8Hz,远低于由方程5确定的14.14Hz的要求。

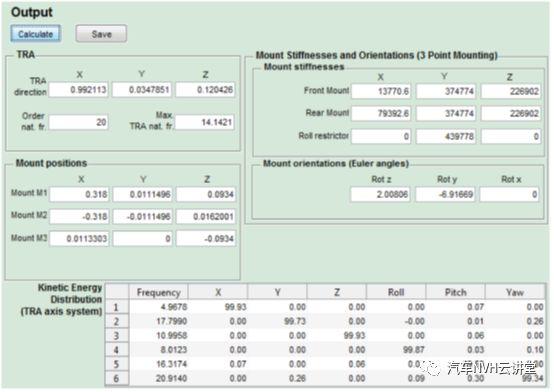

根据输入的数据,计算并报告输出区域的TRA方向、悬置位置、方向和刚度。此外,为了分析解耦程度,还编制了动能分布表。结果可以保存到Microsoft Excel表中。

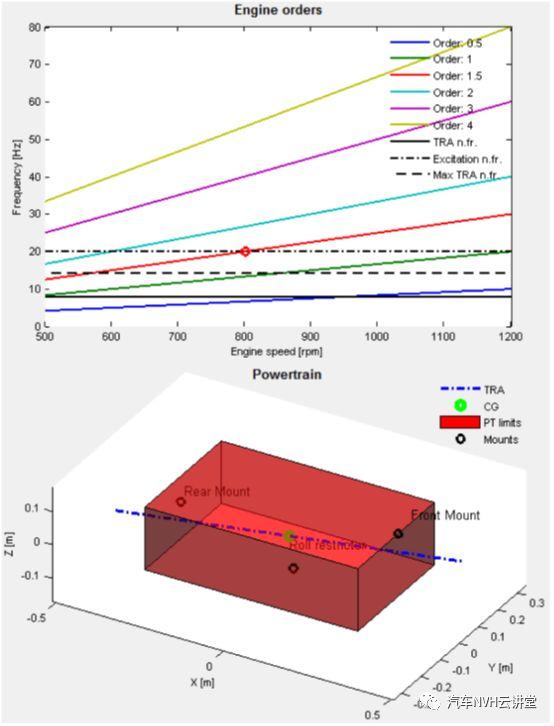

在绘图区域(图13)中,生成发动机阶次图,突出激励频率、所选择和建议的最大Roll目标频率。所选择的悬置方案示出了悬置位置和TRA。在考虑三点悬置方案的情况下,利用计算出的悬置位置、方向和刚度数据对动力总成的多体模型进行了更新。优化的悬置配置数据如表4所示。

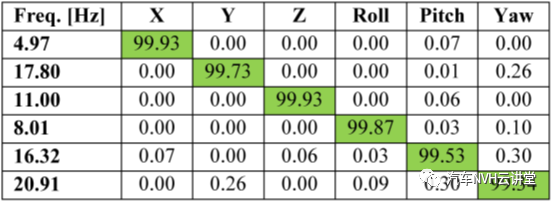

ZYX公式中三个悬置的欧拉角为[2.00806,.6.91669,0]度。TRA方向相对于CG坐标系为[0.992113,0.0347851,0.120426]。通过优化安装位置,再次执行传输函数分析。从获得的结果(图14)可以观察到动力总成悬置系统的解耦有很大改进。动能分布和相应的固有频率如表5所示。可以注意到,动力总成的所有固有刚体模态都是良好的解耦,对角线上的动能百分比都在99%以上。动力总成悬置系统的布局在确定车辆的NVH特性方面起着至关重要的作用,例如在发动机激励衰减和(二次)乘坐舒适性方面。本文提出了一种用于动力总成悬置系统解耦的刚体动力系统悬置系统布局方法及相应的软件实现。该方法的新颖之处在于,它使用最小的输入数据来确定解耦动力系统模式的悬置拓扑、方向和刚度特性。因此,与基于分析和优化技术的传统方法不同,所提出的方法可以从早期设计阶段开始使用。因此,新提出的方法允许定位和定向的动力总成悬置接近他们的最佳配置,以便获得更现实的概念(或早期)设计的整车模型,这可以用来优化二次乘坐和高精度的振动从概念阶段开始。该方法以一个多体模型的动力总成悬置系统设计为例进行了说明。首先,使用初始布置配置对给定的动力总成执行分析。其次,利用该方法设计了一种改进的悬置系统布局。1. Ambardekar, M., Logeshkumar, N.,Gangurde, P., and Arora, G., “Vibration Isolation of a Pick-up Vehicle with a2Cylinder Diesel Engine,” SAE Technical Paper 2007-26-035, 2007, doi:10.4271/2007-26-035.3. Jeong, T. and Singh, R., “Analyticalmethods of decoupling the automotive engine torque roll axis”, Journal of Soundand Vibration, 2000.4. Yunhe, Y., Naganathan, N. G. andDukkipati, R. V., “A literature review of automotive engine mounting systems”,Mechanism and Machine Theory 36 (2001), 123-142.5. Courteille, E., Leotoing, L., Mortier,F. and Ragneau, E., “New analythical method to evaluate the powerplant and chassiscoupling in the improvement vehicle NVH”, European Journal of MechanicsA/Solids 24 (2005)6. Ramachandran, T. and Padmanaban, K. P.,“Review on internal combustion engine vibrations and mountings”, InternationalJournal of Engineering Sciences & Emerging Technologies, August 2012, ISSN:2231-6604 Volume 3, Issue 1, pp: 63-73.7. Wang, Q., Wang, L. and Tan, L.,“Automotive Vehicle Powertrain Mounting System Optimum Design and SimulationAnalysis,” 2011 IAJC/ASEE (International Association of Journals andConferences; American Society of Engineering Education) Joint InternationalConference on Engineering and Related Technologies, Hartford, CT, April 2011.8. Liu, C., “A Computerized OptimizationMethod Of Engine Mounting System,” SAE Technical Paper 2003-01-1461, 2003, doi:10.4271/2003-01-1461.9. Sui, J., Hoppe, C., and Hirshey, J., “PowertrainMounting Design Principles to Achieve Optimum Vibration Isolation withDemonstration Tools,” SAE Technical Paper 2003-01-1476, 2003, doi:10.4271/2003-01-1476.10. Sano, T., “Engine Mount Simulation Toolby Ease of Use,” SAE Technical Paper 2004-32-0066, 2004, doi:10.4271/2004-32-0066.11. Courteille, E., Mortier, F., Leotoing,L., and Ragneau, E., “Multi-Objective Robust Design Optimization of an Engine MountingSystem,” SAE Technical Paper 2005-01-2412, 2005, doi: 10.4271/2005-01-2412.12. Suh, M.W., Shim, M.B., Kim, M.S.,“Multidisciplinary design optimization of engine mounts with consideration ofthe driveline”, Journal of Automobile Engineering. 2003, 217(2): 107-114.13. FitzGerald, D., “Focused EngineIsolation Systems - The Benefits,” SAE Technical Paper 972777, 1997, doi:10.4271/972777.14. LMS International, LMS Virtual.Lab Rev.11, http:// www.lmsintl.com/virtuallab, October 2012.DEFINITIONS/ABBREVIATIONSai - an element of the position vectorcorresponding to the ithki - an element of the stiffnessmatrix corresponding to the ithNVH - Noise Vibration and Harschnessqtra - torque roll axisdirectionTa - torque vector representing thedirection of the crankshaftλ - eigenvalue of the decoupled mode

往期相关推荐

相关文章,在仿真秀官网搜索:

利用三维有限元建模,通过迭代过程识别液压悬置的频率相关参数特性。