提高前端附件驱动系统性能的新技术-一文让你了解OAD

SAE TECHNICAL PAPER SERIES

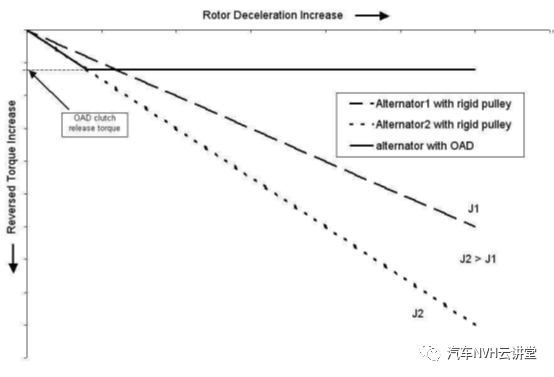

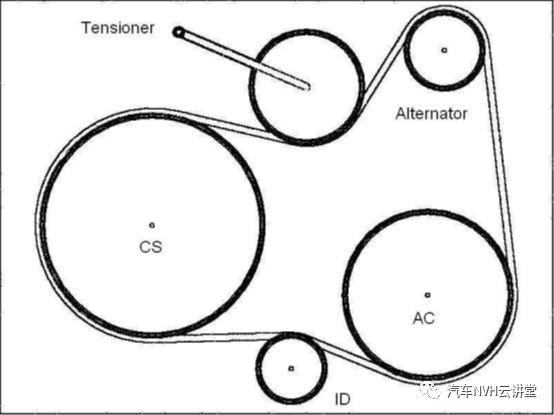

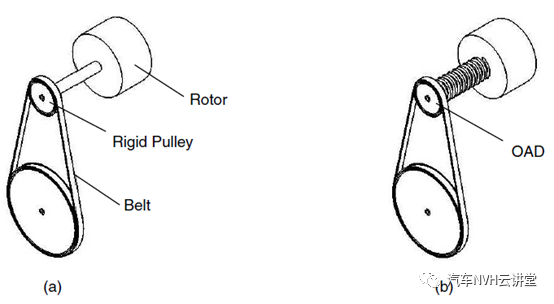

New Technology to Improve the Performanceof Front End Accessory Drive SystemLitens Automotive Partnership, CanadaReprinted From: Diesel Particulate Systems,Engines and Components, and Performance Additives 2004 (SP-1898) 超速发电机解耦器(OAD)是一种用于更换实心发电机皮带轮,使发电机转子惯性与前端附件驱动(FEAD)系统解耦的新装置。当交流发电机的惯性与发动机的扭振一起产生NVH(噪音、振动和不平顺性)问题时,OAD主要用于减少附件传动系统中的皮带张力波动。本文阐述了OAD的工作原理,分析了发电机转子惯性解耦对四部件系统(CS、AC、交流发电机和张紧器)性能的影响。试验数据和数值模拟结果表明,在加载过程中,皮带张力波动幅度、张力臂运动幅度和各部件的轮毂载荷均明显减小。研究还表明,采用解耦交流发电机的FEAD系统可以在较低的预设定皮带张力下工作。皮带传动在发动机中的应用由来已久,它将发动机曲轴的动力传递给诸如交流发电机、空调压缩机和动力转向泵等附件。由于内燃机的固有特性,曲轴的转速随燃烧循环而产生频率波动。发动机曲轴不仅向附件系统提供动力,而且还向附件系统提供不必要的扭振激励,特别是对于气缸数较少且以较低发动机转速运转的发动机。由于客户对汽车的乘坐舒适性要求更高,现代汽车的发动机必须使用更多的质量更大、驱动扭矩更大的附件来驱动。另一方面,为了获得更好的燃油经济性,发动机怠速往往被设置为较低的转速。FEAD系统将在高扭振激励水平下运行。这些要求挑战了传统V带附件传动系统的性能。一些常用的方法,如增加皮带张力或增加张紧器阻尼,不能使系统同时满足NVH和耐久性标准。交流发电机转子通常是系统中惯性最大的部件,以曲轴转速的2到3倍的比率过度驱动。CS的速度波动将以一定的放大率传输到交流发电机皮带轮。由转速波动引起的交流发电机转子的加速和减速会引起皮带张力的高波动,这在大多数情况下是皮带振动、噪声、皮带在皮带轮上打滑和张紧器臂运动过大的根本原因。超越发电机解耦器(OAD)是加拿大Litens汽车合作伙伴公司开发的一种新装置,用于更换实心发电机皮带轮。近年来,它作为一种新的技术被广泛应用于汽车工业中,以解决由于皮带张力波动大而引起的FEAD系统问题。本文介绍了超越发电机解耦器(OAD)的工作原理。这些功能将通过FEAD系统在发动机上的性能测试得到验证。通过对试验数据的分析和数值模拟,揭示了OAD在FEAD系统中的优越性。OAD由皮带轮、单向离合器总成、调谐隔振弹簧、轴和滚珠轴承组成,见图1。

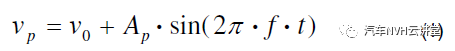

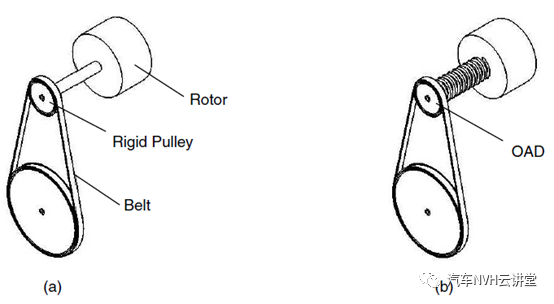

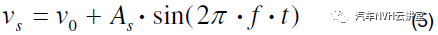

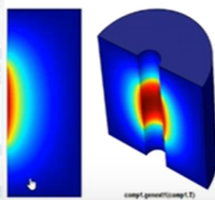

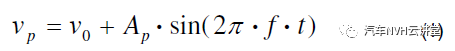

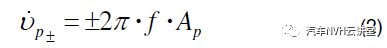

OAD通过OAD轴连接到交流发电机。滚珠轴承承载轮毂负载,并允许OAD带轮和轴之间的相对运动。作用在负载皮带轮上的皮带的驱动扭矩将通过离合器总成、隔振弹簧和OAD轴传递到交流发电机转子。弹簧将交流发电机转子与扭转振动隔离,以减少转子惯性对系统的影响。在发动机快速减速期间,单向离合器总成允许交流发电机转子比其驱动皮带轮运行得更快。根据OAD结构可知,单向离合器总成和隔振弹簧串联在OAD皮带轮和交流发电机之间。这种结构为OAD提供了两个主要功能:扭振隔离-假设交流发电机皮带轮vp的速度波动遵循正弦函数:

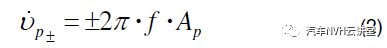

图2。交流发电机与FEAD系统的连接示意图(a)刚性连接,(b)解耦连接如果交流发电机转子由刚性 交流发电机皮带轮驱动,见图2a,皮带轮和转子的峰值加速度和减速度相同,且与转速波动幅度Ap成比例:

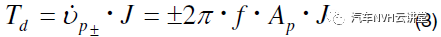

因此,可以根据牛顿第二定律计算发电机转子以惯性J加速和减速所需的动态扭矩:

方程式(3)表明,施加在交流发电机皮带轮上的动态扭矩与皮带轮转速波动和交流发电机转子的惯性成正比。发动机的高扭振振幅和交流发电机转子的大惯性将导致高动态扭矩,并导致皮带张力的高波动。

当OAD用于驱动交流发电机发电时,交流发电机转子将通过隔振弹簧连接到皮带轮上,见图2b。为了简化对OAD隔离功能的解释,将发电机转子负载视为无阻尼单自由度弹簧-质量系统。其固有频率由以下公式给出:

在等式1中所述的负载皮带轮上的谐波扭转激励下,交流发电机转子的响应保持相同的激励形式,除了速度波动的振幅As发生变化:

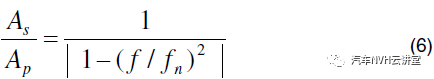

根据振动理论[1],振幅比As/Ap是激励频率与负载固有频率f/fn之比的函数,表示为:

在发动机正常工作时,发动机的点火频率总是高于21赫兹,对应于4缸发动机的630转/分和6缸发动机的420转/分。频率比f/fn通常大于1.75。根据公式(6),交流发电机转子的速度波动将减小到皮带轮速度波动的50%以下。因此,转子的加速和减速、动态扭矩(由交流发电机转子的加速和减速引起)和皮带张力波动(作为动态扭矩的反应)也将至少降低50%。

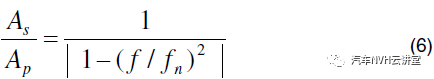

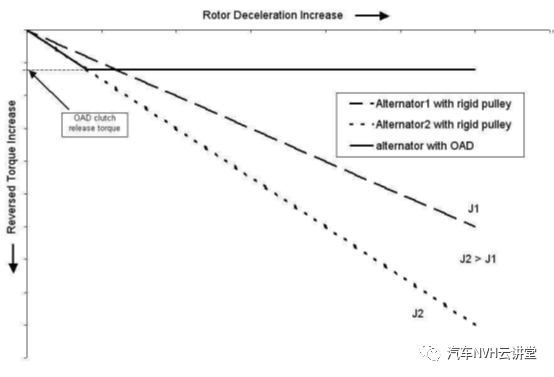

反向扭矩超限-如果k是OAD隔离器弹簧的弹簧刚度。发动机的快速减速,如快速换档或固有频率控制在12赫兹左右。发动机停机时,交流发电机皮带轮上的驱动扭矩将反转,以降低交流发电机转子的转速。交流发电机皮带轮的初始紧边将变为松边,初始松边变为紧边。皮带轮上所需的扭矩与转子的减速成比例,见图3。

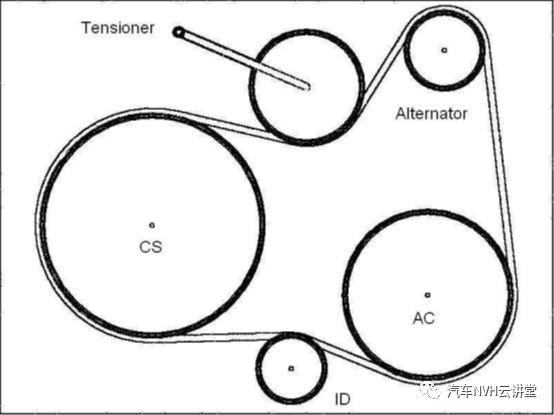

当反向扭矩超过一定水平时,松弛侧的皮带张力可能降至零。它会导致皮带轮在皮带上打滑,并产生可听的打滑噪音。当交流发电机装有OAD时,当反向扭矩超过离合器释放扭矩时,负载的单向离合器总成将分离。交流发电机转子将比其驱动皮带轮运行得更快(超限)。反向扭矩将受到释放扭矩的限制,对于Litens OAD,释放扭矩通常约为1牛米。因此,可以避免发动机减速时皮带张力为零。离合器总成的超限功能还可防止发动机起动期间隔振弹簧的共振。PERFORMANCE OF THE OAD OAD的功能以720转发动机转速为例,对FEAD系统的四个部件(CS皮带轮、交流发电机和张紧器)进行了测试和仿真,说明了通过加载可以提高FEAD系统的性能。该系统如图4所示,各部件参数见表1。

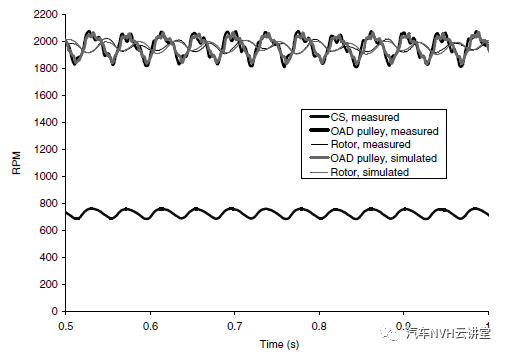

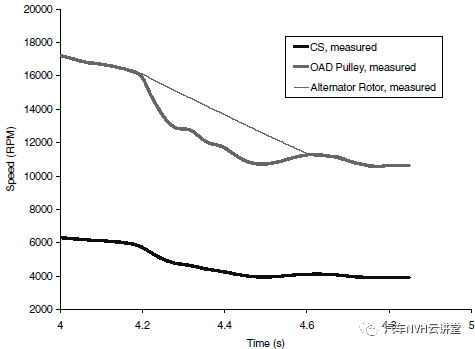

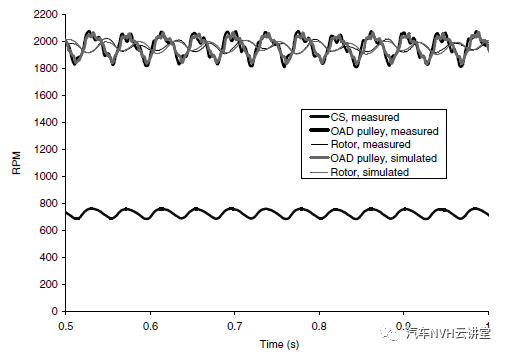

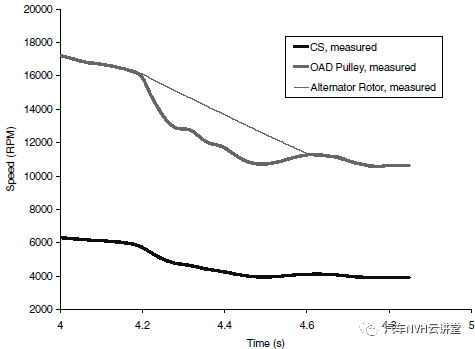

该系统采用了五楔皮带。皮带模数为96000n/mm/mm。张紧弹簧和OAD隔振弹簧的弹簧刚度分别为0.4nm/度和0.31nm/度。预设皮带张力为350 N。曲轴、OAD皮带轮和交流发电机转子的转速已通过转速传感器进行测量,每转提供60个瞬时转速信号。轮毂负载传感器安装在CS皮带轮和AC皮带轮之间的惰轮位置,以测量惰轮轴上的轮毂负载。从CS皮带轮到AC皮带轮的皮带张力可使用轮毂载荷值计算。用激光距离传感器记录了张紧器臂的运动。所有这些测量都是同步进行的,并用Rotec数据采集系统进行了数据采集。利用SimDrive-3D[2]软件分析了FEAD系统的动态特性。表1中列出的系统参数被用作构建模型的基本输入数据。将实测曲轴转速500作为FEAD系统仿真的运动激励。图5显示了CS的测量速度历史以及负载皮带轮和交流发电机转子的测量和模拟速度剖面。

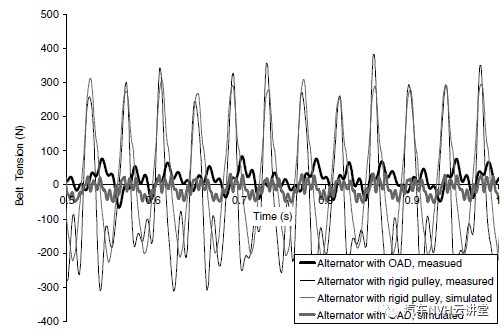

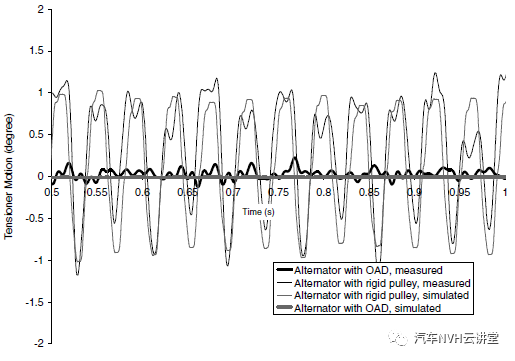

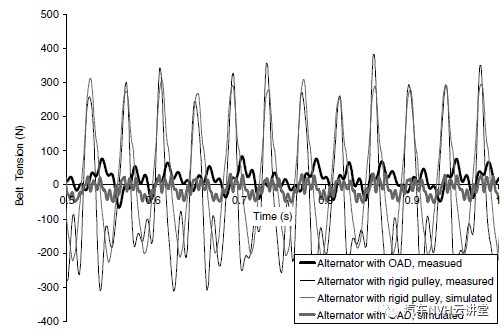

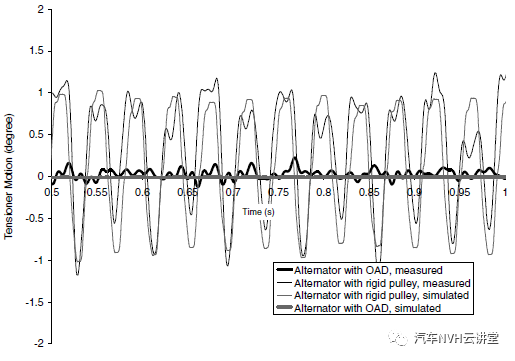

如图5所示,交流发电机转子转速波动约为OAD皮带轮转速波动的1/3。隔振弹簧有效地将转子与附件传动-200系统的扭转振动隔离,降低了转子对系统的动态影响。OAD带轮和转子的模拟速度曲线与实测速度曲线非常接近。仿真结果表明,所建立的OAD数学模型能够真实地描述OAD的运动特性,可用于详细的系统分析。图6和图7分别显示了1300跨CS到AC的皮带张力波动以及FEAD系统(带刚性 交流发电机皮带轮和带负载的皮带)的张紧臂运动。

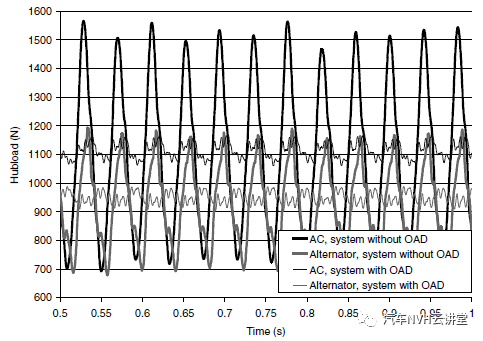

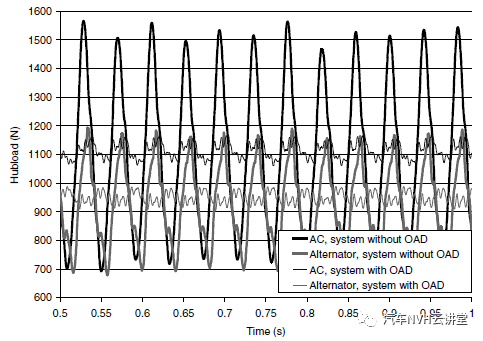

实测和仿真结果表明,发电机转子与系统解耦后,动态皮带张力和张紧臂运动明显减小。由于降低了动态皮带张力,每个部件上的轮毂载荷波动将减少时间(s),参见图8所示的模拟结果。

交流发电机皮带轮上的皮带打滑已用200N预设皮带张力进行了模拟,如图9所示。

在200N预设皮带张力下,当交流发电机配备OAD时,交流发电机皮带轮上的皮带打滑率低于0.5%。但是,对于带刚性皮带轮的交流发电机,皮带轮上的滑动超过6%。这一结果表明,解耦交流发电机系统可以在低预设皮带张力下工作。事实上,在FEAD系统设计中,已经采用OAD来降低预先设定的皮带张力。图10显示了在快速换档期间CS、OAD皮带轮和交流发电机转子的测量速度历史。OAD的超限功能已通过此测试验证。

当档位调高时,发动机转速迅速减速。在这段时间内,OAD离合器松开,交流发电机转子运行速度超过驱动皮带轮,参见4.2秒到4.6秒时间间隔内的速度曲线。在此期间,交流发电机皮带轮上的反向扭矩受到离合器释放的限制。OAD主要用于将交流发电机转子与FEAD系统分离,以减少由于转子惯性加速和减速而引起的皮带张力波动。前一节的试验数据和仿真结果清楚地表明,使用载荷时,皮带张力波动、张力臂运动和各部件的轮毂载荷都显著降低。研究还表明,采用解耦交流发电机的FEAD系统可以在较低的预设皮带张力下工作。除了提升NVH水平外,OAD还可以为FEAD系统提供以下好处。众所周知,皮带疲劳对皮带的静态和动态张力非常敏感。此外,当皮带在张力过渡期间向皮带轮爬行时,皮带也会发生滑动磨损[3]。FEAD系统动态皮带张力的降低和预调皮带张力低的可能性,必将提高皮带的使用寿命和耐久性。FEAD系统各部件轴承座的失效是由高的轮毂载荷引起的。减少了轴承上的静态和动态轮毂负载,这意味着分离的FEAD系统可能不需要昂贵的高档轴承。张紧器的设计思路相同,由于运动较小,摩擦张紧器可能不需要高质量的阻尼材料。从而降低了FEAD系统的成本。由于系统的最大惯性是解耦的,因此FEAD系统可以在较高水平的扭振激励下工作。它允许一些发动机降低怠速以获得更好的油耗。发电机与OAD的解耦可以减小皮带张力波动、张力臂运动和各部件的轮毂负荷。OAD可以解决FEAD系统中由发电机惯性引起的NVH问题,并与发动机扭振相结合。带有解耦交流发电机的FEAD系统可以在较低的预设皮带张力下工作。通过降低张力水平和轮毂载荷,提高皮带和系统部件的耐久性接触。OAD: Alternator Overrunning DecouplerFEAD: Front End Accessory DriveRPM: Revolution Per MinuteNVH: Noise, Vibration and Harshness[1] Bosch, 1996, “Automotive Handbook”, 4thEd., pp. 41 – 43.[2] F. W. lfle, T. Kaufhold, K. Hagemann,S. Marier, 2003, “Simulationsprogramm zur Vorhersage der dynamischen Vorg.nge”, MTZ, 5/2003, pp. 414 – 421.[3] M. Leamy, T. Wasfy, 2002, “Transientand Steady-State Dynamic Finite Element Modeling of Belt Drives”, AMSE J. Dyn.Sytem, Measurement, Control, Vol. 124, pp. 575 – 581.

往期相关推荐

相关文章,在仿真秀官网搜索:

不同模型计算动力总成刚体模态与模态能量分布方法的研究

利用三维有限元建模,通过迭代过程识别液压悬置的频率相关参数特性。