基于 OptiStruct 的白车身拓扑优化研究!

张继游(吉利汽车研究院 杭州 311228)

摘要:本文以柔度最小化为目标建立了汽车白车身拓扑优化模型,采用的优化工具为OptiStruct,分析工况包括弯曲刚度、扭转刚度、正面碰撞、后面碰撞和侧面碰撞,目的是考察拓扑优化技术在车身架构前期开发中应用的可行性。

关键字:白车身 拓扑优化加权柔度OptiStruct 载荷传递路径

Abstract: This paper presents a mathematical method for topology optimization of vehicle Body-in-white (BIW) to minimize the structural compliance with several load cases including bending stiffness, torsion stiffness, frontal crash, rear crash, and side crash based on OptiStruct. The purpose is studying the feasibility of topology optimization techniques applied on vehicle architectures in early research and development.

Key words: Body-in-white, Topology Optimization,Weighted Compliance, OptiStruct, Load Paths

1 概述

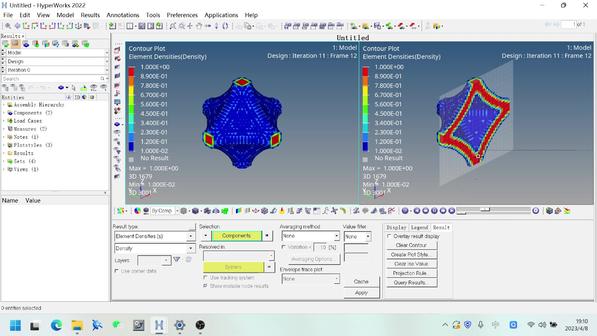

中国汽车自主品牌经过近十多年的发展,开发水平从早期的抄袭模仿,逐步转向正向设计,车型研发的领域逐步提前到前期开发阶段。在车身架构的前期开发阶段,可以利用拓扑优化技术探索载荷传递路径,从而为后期的工程开发提供合理的车身架构[1-2],避免出现重大的设计失误,同时降低设计成本,提高研发速度。本文根据某车型的上一代车身架构,在HyperMesh中建立拓扑优化模型,利用拓扑优技术获取前期车身架构,拓扑优化工具采用OptiStruct求解器,目的是考察拓扑优化技术在车身架构前期开发中应用的可行性。

2 模型描述

根据某车型的上一代白车身有限元模型(如图1所示),建立白车身拓扑模型(如图2所示),由于水箱横梁总成对本次拓扑优化分析工况(刚度工况和碰撞工况)的影响较小,该部分总成没有建立拓扑模型。考虑到整车在前后碰撞过程中需要纵向刚度比较好,因此将前后纵梁总成直接设定为非设计空间,其余网格均作为设计空间。为了方便优化过程控制,分为若干区域并分别赋予不同的属性,再施加约束和载荷,建立拓扑优化的有限元模型,如图2所示。

3 拓扑优化

3.1 优化目标与约束

本研究的优化的目标为各个工况下白车身的柔度最小化,设计变量为单元密度,约束分别是体积分数、单元最小尺寸约束、对称约束和拔模约束。其中,体积分数是指当前迭代步设计空间体积与初始设计空间体积的比值,而对称约束是指相对于车身XZ 平面,车身结构左右对称,车身地板、顶棚、B柱和防火墙部件的单元添加拔模约束。

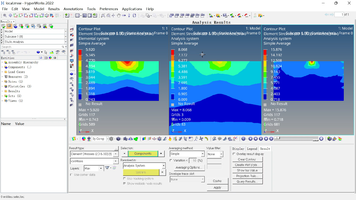

白车身拓扑优化工况包括刚度工况和碰撞工况。其中,刚度工况包括弯曲刚度工况和扭转刚度工况,碰撞安全工况包括正面碰撞工况、后面碰撞工况和侧面碰撞工况。碰撞工况对车身的影响都是大变形、非线性的,还有接触力存在。目前拓扑优化与有限元方法相结合的方法并不成熟,尤其针对白车身拓扑优化问题,因此必须将这类非线性工况等效为线性工况。本研究在HyperMesh前处理工具中建立上述拓扑优化工况,并采用OptiStruct求解器进行拓扑优化,最后用HyperView后处理工具进行拓扑优化结果分析。

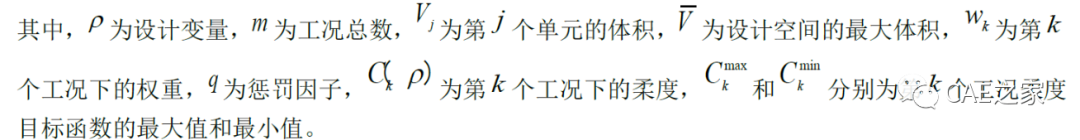

一般来说,不同的载荷工况将得到不同的结构拓扑。传统的多目标优化问题采用线性加权和法,将多目标问题转化为单目标问题求解,但对于非凸优化问题来说,该方法不能确保得到所有的Pareto最优解。本研究多目标拓扑优化采用的方法是折衷规划法(Compromise Programming Approach)[3]。多工况拓扑优化的数学方程如下所示:

3.2各个工况优化结果分析

(1)弯曲刚度工况

弯曲刚度工况优化结果如图3所示。柔度经过34迭代,最终优化的最小柔度为13.9N·mm,迭代过程如图4所示。由图5可知,载荷传递路径有3条,中央通道下横梁①→前纵梁末端②,中央通道下横梁①→门槛梁③,备胎前横梁④→后纵梁中部⑤。

(2)扭转刚度工况

扭转刚度工况优化结果如图6所示。柔度经过80迭代,最终优化的最小柔度为97.7N·mm,迭代过程如图7所示。由图8可知,材料在备胎前横梁①和后横梁堆积②,可知该两个结构对扭转刚度作用大,同时后纵梁中段前横梁①通过载荷传递路径与门槛梁③前端相连。

(3)正面碰撞工况

正面碰撞工况优化结果如图9所示。柔度经过25迭代,最终优化的最小柔度为9KN·mm,迭代过程如图10所示。由图11可知,载荷传递路径由前纵梁中段①分叉,分别传递到上边梁②和前纵梁末端③,前纵梁末端③的载荷传递路径又分为3条,分别是门槛梁④、前纵梁末端延伸段⑤和中央通道下横梁⑥。

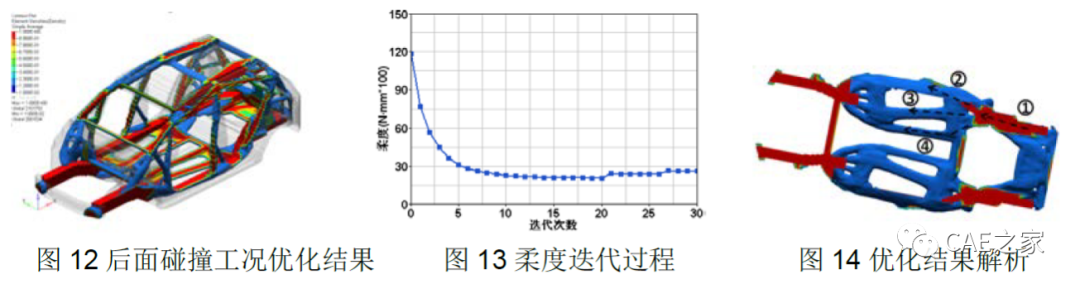

(4)后面碰撞工况

后面碰撞工况优化结果如图12所示。柔度经过31迭代,最终优化的最ih 柔度为29.5KN·mm,迭代过程如图13所示。由图14可知,载荷传递路径由后纵梁末段①分叉,分别传递到门槛梁②、前纵梁末端延伸段③和中央通道下横梁④。

(5)侧面碰撞工况

侧面碰撞工况优化结果如图15所示。柔度经过18迭代,最终优化的最小柔度为9.5KN·mm,迭代过程如图16所示。由图17可知,载荷传递路径有3条,分别是门槛梁前端横梁①、门槛梁中部横梁②和门槛梁末端横梁③。

本研究通过对五个单独分析工况进行拓扑优化,获取各个工况的最佳材料分布和载荷传递路径,载荷传递路径上的零件,即为保证对应工况性能要求的关键部件,为前期车身架构设计提供指导意见,将在后期的性能优化中获得重点关注。

3.3综合工况优化结果分析

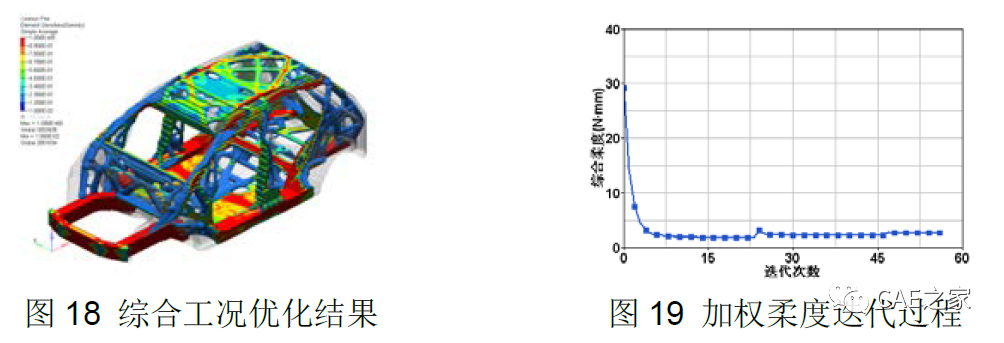

综合优化工况包括刚度工况(弯曲刚度和扭转刚度)、碰撞工况(正面碰撞、后面碰撞和侧面碰撞)。对于每一种工况,都会有不同的拓扑优化结构与之对应,为了找到满足各主要工况的拓扑结构,本文采用折衷规划法,参见公式(3.1),其中,wk=1.0,q=2。综合工况优化结果如图18所示。柔度经过53迭代,最终优化的最小加权柔度为3.07 N·mm,迭代过程如图19所示。

(1)地板优化结果解析

由图20所示,横向载荷传递路径有4条,分别是:前纵梁末端连接横梁①、前座椅横梁②、后纵梁前端连接横梁④和后横梁⑤;纵向载荷传递路径有1条,即连接前纵梁末端连接横梁①和后纵梁前端连接横梁④的中央通道连接梁③,同时后横梁⑤和后纵梁中段⑨通过斜梁⑥连接。

(2)顶棚优化结果解析

由图21所示,横向载荷传递路径有3条,分别是:顶棚前横梁①、顶棚中横梁②和顶棚后座椅横梁③,同时顶棚边梁⑤通过V型梁④与顶棚后横梁③连接。

(3)侧围优化结果解析

由图22所示,竖向载荷传递有4条件,分别通过上边梁①、A柱②、B柱③和C柱④连接前后纵梁/门槛梁⑤⑥⑦和顶棚边梁⑧。

(4)防火墙优化结果解析

由图23所示,悬架支撑点④通过横梁①连接,前纵梁后段⑤通过横梁③连接,悬架支撑点④ 和前纵梁后段⑤ 通过V型梁②连接。

通过折衷规划法,综合优化工况兼顾各个分析工况的性能要求,拓扑优化结果在满足刚度和碰撞多学科性能的基础上,实现最佳材料分布。设计人员可根据拓扑优化结果,改进原始车型的车身架构,在车身结构设计早期获取满足多学科性能的设计方案,从而加速车身开发速度,提升产品的竞争力。

4 结论

(1)本研究在HyperMesh前处理工具中建立上述拓扑优化工况,并采用OptiStruct求解器进行拓扑优化,获取较为清晰的找到各个分析工况的载荷传递路径。通过拓扑优化,将材料分布的到最需要加强的结构上,极大提高了结构的材料利用率,从而为后期的轻量化优化提供最优的车架拓扑架构。

(2)本研究采用折衷规划法进行多工况拓扑优化,消除了各个优化工况的单位量纲差异,从而获得清晰的载荷传递路径,并实现各个性能之间的权衡;本研究采用线性工况等效的方法来处理碰撞工况,其拓扑优化结果仍需要进一步的验证,未来将开展非线性拓扑优化方法研究,例如静载等效法(Equivalent Static Load)和混合细胞自动机法(Hybrid Cellular Automation).

5 参考文献

[1] 张鹏飞,董瑞强. 拓扑优化在白车身概念设计中的应用[J]. 汽车技术, 2010, 7: 55-58.

[2] 瞿元,王洪斌,张林波,等. 基于拓扑优化的车身结构研究[J]. Altair 2012 HyperWorks 技术大会论文集, 2012.

[3] 范文杰, 范子杰, 苏瑞意. 汽车车架结构多目标拓扑优化方法研究[J]. 中国机械工程, 2008, 12(19): 1505-1507.