纯电动物流车电机悬置支架结构优化设计

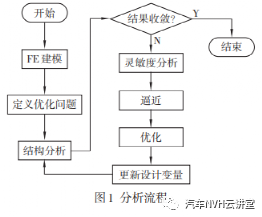

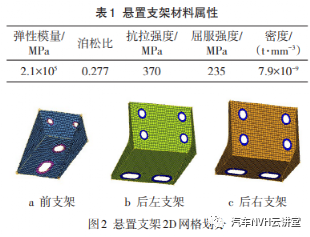

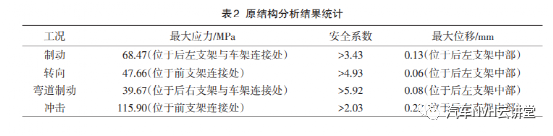

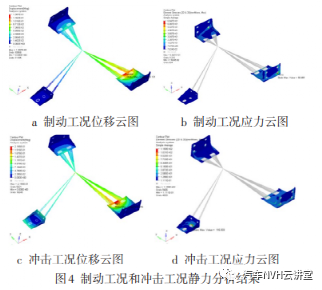

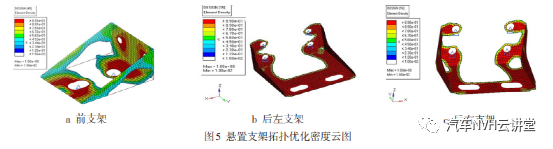

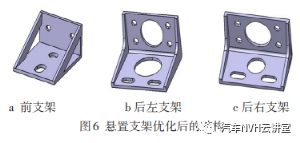

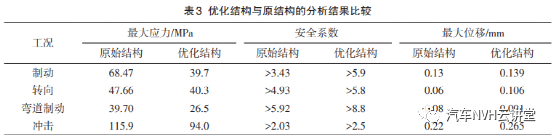

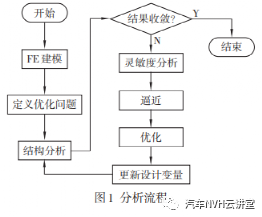

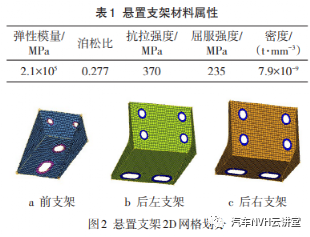

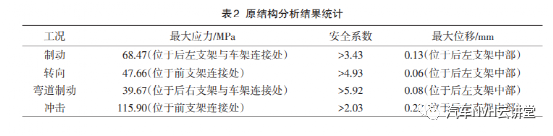

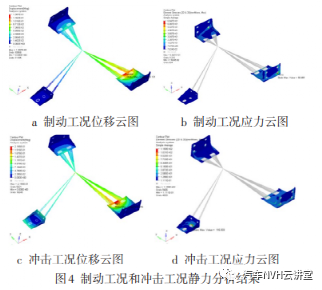

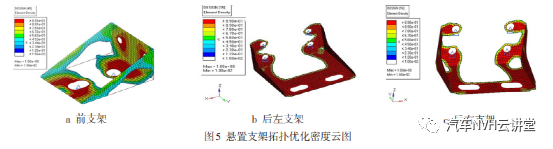

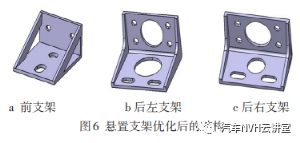

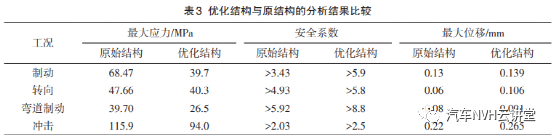

摘 要:基于纯电动车对轻量化设计要求的提高,提出了基于CAE的结构优化设计来实现电机悬置支架的轻量化设计目标。首先建立了原支架结构的有限元分析模型,分析得到了原结构在4种工况下的应力及变形分布;在此基础上建立了拓扑优化设计模型,分别对前支架、后左支架及后右支架进行了结构优化设计,与原结构的强度进行了对比分析,结果表明优化后的电机悬置支架在保证强度及刚度满足要求的前提下,减重14.2%。关键词:纯电动物流车;悬置支架;有限元分析;拓扑优化近年来,随着汽车工业的快速发展以及日益突出的能源问题,纯电动汽车越来越受到人们的青睐,得到了大力推广和社会的广泛支持,但制约纯电动汽车发展最重要的一项技术指标就是纯电动汽车续驶里程。通过对零部件和整车进行材料优化配置和结构优化设计,在不影响其强度和性能的基础上达到产品的轻量化[1],不仅可以解决一些能源和环境问题,而且能够延长纯电动车的续航里程。拓扑优化技术是一种新兴的设计方法,已经成为工程技术领域的一个热门课题,在发动机悬置结构概念设计过程中,利用拓扑优化技术可以找到性能最优的、最合理的产品材料分布,减轻结构质量,提高产品性能[3]。汽车电机悬置支架是电机的安全件和功能件,起到固定并支撑电机、连接减振元件的作用。纯电动物流车行驶时,各种工况下的力和扭矩通过悬置支架传递到电机与车身[4-6],因此悬置支架设计非常重要。文中结合企业的实际开发项目,以纯电动物流车电机悬置支架为研究对象,通过建立拓扑优化模型,实现电机悬置支架的结构优化设计,达到降低结构重量、实现轻量化的设计目标。基于有限元法的结构优化过程通常需要经过有限元分析前处理、计算以及后处理。在前处理部分除了常规的FE(有限元)建模以外,还需要对优化问题进行定义,计算求解过程中还需要对优化参数进行评价。优化分析流程如图1所示。电机悬置支架原结构采用 Q235A 碳素结构钢,含碳量为0.14%~0.22%,虽然力学性能一般(材料属性参数如表1所示),但价格相对便宜,易于焊接。电机悬置支架采用钢板焊接结构,前悬置支架板厚为4 mm,后悬置支架板厚为6 mm。对悬置支架采用2D混合壳单元(四边形为主,少量三角形)进行模拟,单元网格基本尺寸为5 mm,3个支架单元数总计 8 640,单元总计节点数 8 880,有限元模型如图2所示。为了对电机悬置支架进行准确的工况模拟,将3个支架进行整体静力分析,并约束前悬置支架及后悬置支架与车架连接孔处所有自由度。电机质量为80 kg,质心坐标为(1700,0,300),在质心处建立 1 个质量为 80 kg 的单元,与悬置支架用 rbe3 单元连接。悬置支架各工况载荷如下:1)制动工况即模拟纯电动物流车在制动时的支架受力工况,取纵向(整车长度方向)-1.0 g加速度;2)转向工况即模拟纯电动物流车在转向时的支架受力工况,取侧向(整车宽度方向)0.3 g 加速度;3)弯道制动工况即模拟纯电动物流车在弯道制动时的支架受力工况,取纵向-0.6 g加速度,侧向0.3 g加速度;4)冲击工况即模拟纯电动物流车在凹凸不平路面上的冲击工况,取垂向(整车高度方向)2.5 g加速度。悬置支架边界约束与载荷模型如图3所示,分析结果如表2所示,由于篇幅限制只列出了制动工况和冲击工况下的应力云图及位移云图(图4)。从上述分析结果来看,4种工况下的电机悬置支架安全系数均较大,最大变形量均较小,而且电机前后悬置支架强度与刚度均有较大的富裕。为了使电机悬置支架获得最佳的结构,适当减重并降低成本,将电机悬置支架结构进行拓扑优化,其中主要考虑体积与位移的响应。由于支架的安装位置不能改变,且要保证有足够的安装空间,故将拓扑优化的不可设计域设置为与其他部件的连接处,其余部分均为可设计域。基于前面的静力分析,来建立组合工况,将制动、转向、弯道制动、冲击工况以权重比0.4∶0.3∶0.2∶0.1加以组合,用于拓扑优化。为了满足结构刚度要求,设置位移约束;为了有效达到降低结构重量的目的,设置目标函数体积最小化;为了使优化结果对称且更为美观,则需要考虑对称约束。分别针对3个支架进行拓扑优化,约束函数分别设定为组合工况下各支架最大位移处,3个要素设置如下:经过优化计算,前支架迭代45步收敛,后左支架迭代15步收敛,后右支架迭代16步收敛,均为可行设计。拓扑优化后的单元密度云图如图5所示。根据拓扑优化结果,考虑加工工艺及成本,对悬置支架结构进行优化设计,如图6所示。将优化后结构进行制动、转向、弯道制动和冲击工况下的总体强度与刚度校核,分析结果见表3。通过建立有限元分析模型,对悬置支架进行了结构拓扑优化。3个支架原总质量为3.47 kg(前支架0.52 kg,后左支架1.64 kg,后右支架1.31 kg),优化后支架总质量为2.97 kg(前支架0.55 kg,后左支架 1.32 kg,后右支架 1.1 kg),共减重 14.2%。优化后前悬置支架质量小幅增加,后悬置左右支架质量均有所下降。由于材料分布更加合理,在总质量减轻的情况下,4种工况下的强度、刚度均满足要求,而且从分析结果看仍有一定的减重空间,可见拓扑优化设计对结构轻量化的改进有显著效果。作者单位:(1.东风特汽专用车有限公司,湖北 十堰 442000;2.湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

往期相关推荐

相关文章,在仿真秀官网搜索:

基于 OptiStruct 的白车身拓扑优化研究!

免责声明:分享此文仅为传播汽车NVH相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢! 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前