关于武器系统数字孪生的若干思考

作者:周军华 1,2,3薛俊杰 1,2李鹤宇 1,2姬杭 1,2林廷宇 1,2,3施国强 1,2,3

来源:系统仿真学报

导 读:

回顾了数字孪生技术的主要发展过程,提出了武器系统数字孪生研究和实践的必要性,给出了武器系统数字孪生的定义和组成,分析了数字孪生应用架构和数字主线构建、双向协同仿真与控制、智能自主演进和基于容器仿真云的数字孪生运行支撑等关键技术,阐述了若干关键技术的初步研究与实践,进行了总结和展望。

关键词

武器系统;数字孪生;数字主线;仿真云

【引用格式】周军华, 薛俊杰, 李鹤宇, 姬杭, 林廷宇, 施国强. 关于武器系统数字孪生的若干思考[J]. 系统仿真学报, 2020, 32(4): 539-552.

Zhou Junhua, Xue Junjie, Li Heyu, Ji Hang, Lin Tingyu, Shi Guoqiang. Thinking on Digital Twin for Weapon System[J]. Journal of System Simulation, 2020, 32(4): 539-552.

周军华 1,2,3薛俊杰 1,2李鹤宇 1,2姬杭 1,2林廷宇 1,2,3施国强 1,2,3

(1. 北京市复杂产品先进制造系统工程技术研究中心 北京仿真中心,北京 100854;2. 复杂产品智能制造系统技术国家重点实验室 北京电子工程总体研究所,北京 100854;3. 航天系统仿真重点实验室 北京仿真中心,北京 100854 )

DOI:10.16182/j.issn1004731x.joss.20-0089

引言

1研究背景

1.1 数字孪生技术

1.2 数字孪生与虚拟样机

1.3 武器系统数字孪生的必要性

2武器系统数字孪生的定义和组成

2.1 武器系统数字孪生的定义和内涵分析

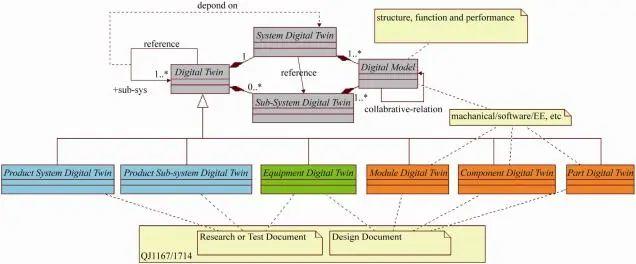

2.2 武器系统数字孪生的组成

3武器系统数字孪生的技术架构分析

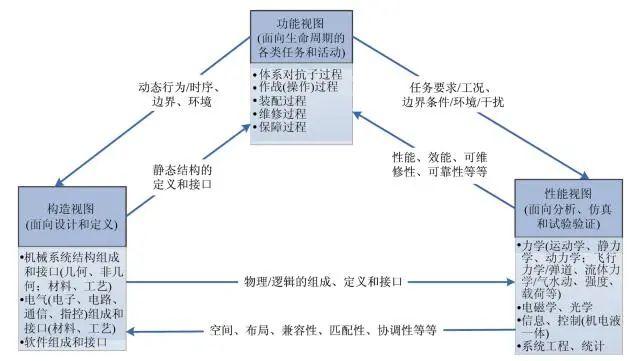

3.1 武器系统数字孪生的架构描述

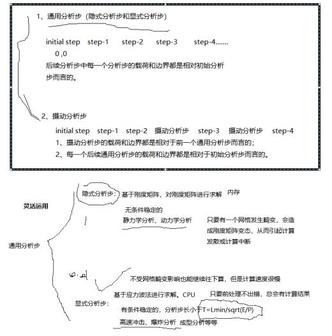

3.2 面向数字孪生的武器系统数字主线构建技术

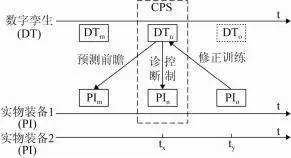

3.3 物理-数字双向协同仿真与控制技术

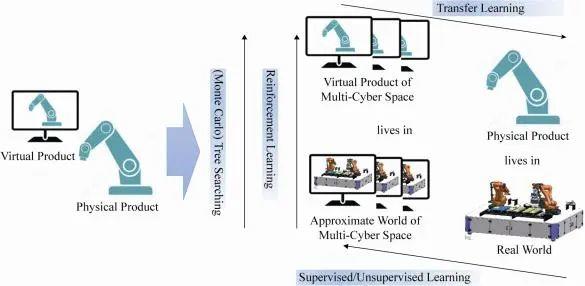

3.4 数字孪生的智能自主演进技术

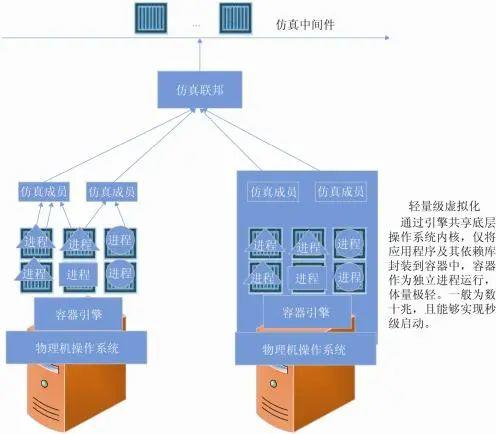

3.5 基于容器仿真云的数字孪生运行支撑技术

3.6 数字孪生模型履历管理技术

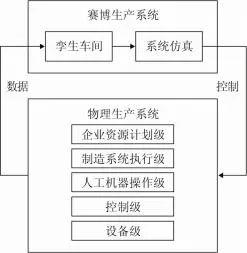

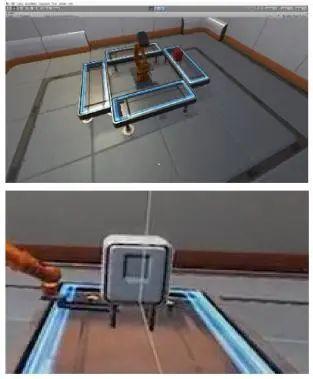

4武器系统数字孪生的探索

5结论

Zhuang Cunbo, Liu Jianhua, Xiong Hui, et al. Connotation, architecture and trends of product digital twin[J]. Computer Integrated Manufacturing Systems, 2017, 23(4): 753-768.

Tao Fei, Liu Weiran, Zhang Meng, et al. Five-dimension digital twin model and its ten applications[J]. Computer Integrated Manufacturing Systems, 2019, 25(1): 1-18.

Tao Fei, Liu Weiran, Liu Jianhua, et al. Digital twin and its potential application exploration[J]. Computer Integrated Manufacturing Systems, 2018, 24(1): 1-18.

Zhang Lin. Calm thinking about digital twin and modeling and simulation technology behind it[J]. CSF Communications, 2019, 9(4): 58-62.

Xiong Guangleng, Li Bohu, Chai Xudong. Virtual prototype technology[J]. Journal of System Simulation, 2001, 13(1): 114-117.

Li Bohu, Chai Xudong, Xiong Guangleng, et al. Research and primary practice on virtual prototyping engineering of complex products[J]. Journal of System Simulation, 2002, 14(3): 332-337.

Thinking on Digital Twin for Weapon System

Zhou Junhua 1,2,3Xue Junjie 1,2Li Heyu 1,2Ji Hang 1,2Lin Tingyu 1,2,3Shi Guoqiang 1,2,3

(1. Beijing Complex Product Advanced Manufacturing Engineering Research Center, Beijing Simulation Center, Beijing 100854, China;2. State Key Laboratory of Intelligent Manufacturing System Technology, Beijing Institute of Electronic System Engineering, Beijing 100854, China;3. Science and Technology on Space System Simulation Laboratory, Beijing Simulation Center, Beijing 100854, China )

作者简介:

周军华(1984-),男,湖北,博士生,高工,研究方向为建模与仿真、数字化协同平台技术;

薛俊杰(1987-),男,河南,博士,工程师,研究方向为复杂系统建模与仿真、复杂产品数据可视化。

中图分类号: TP391.9

文章编号:1004-731X(2020)04-0539-14

文献标识码: B

.jpg?imageView2/2/h/200)