应用案例|桥式起重机静力分析

LD型 32t 22.8m

单梁桥式起重机主梁静力分析报告

1 项目概况

单梁起重机广泛用于等不同场合吊运货物,其桥架的主梁多采用工字型钢或型钢与钢板的组合截面。起重小车常为手拉葫芦、电动葫芦或用葫芦作为起升机构部件装配而成。在符合 GB/T 14406-2011以及 GB/T 5905-2011的有关规定的情况下, 一般起重量在50t以下,跨度在35m以内,无特殊使用要求,宜选用单梁桥式起重机。其设计需遵循 《起重机设计规范( GB/T 3811-2008)》和《电动单梁起重机JB/T 1306-2008)》相关规定。

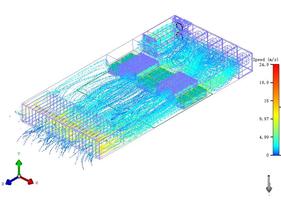

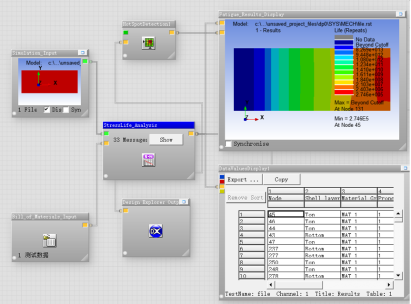

本项目根据XXX公司 提供的 32吨、 22.8米 LD型单梁起重机二维图纸及工况加载条件,首先由二维图纸转换成三维模型 ,再将三维模型直接导入 midas MeshFree中,按照工况加载并计算。整个过程不需要进行常规有限元软件必须的网格划分复杂过程。根据计算结果,确定其强度、刚度,同时分析细部构造的受力情况,给设计优化提供参考。

2 模型建立

midas MeshFree可以直接导入的通用三维模型格式。利用主梁的三视图直接进行三维模型建立,得到三维模型如图 2.1所示。为了尽可能模拟实际边界情况。对栓接板进行了细化建模,建立了螺栓孔,见图 2.2所示。

图2.1 32吨 22.8米单梁起重机主梁三维模型

图2.2 栓接板细化

midas MeshFree 在软件内置的材料库直接找到Q235钢并赋予,根据实际工况,在需要的位置直接点击施加对应的荷载和边界,即可直接进行计算。

如图2.3所示,为了尽可能的模拟实际的约束情况 在螺栓孔处设置固定约

束,同时约束栓接板与端梁接触面的水平位移。如图 2.4所示,为了节省时间,考虑最大起吊重量、小车、电动葫芦等重量,同时考虑动荷载系数及冲击系数,简化为集中荷载 ,分别按照 静载加载(考虑超载系数 1.25)和动载加载(考虑冲击系数 1.1和动荷载系数 1.1)两种工况对跨中位置和极限位置进行加载。

3 分析结果

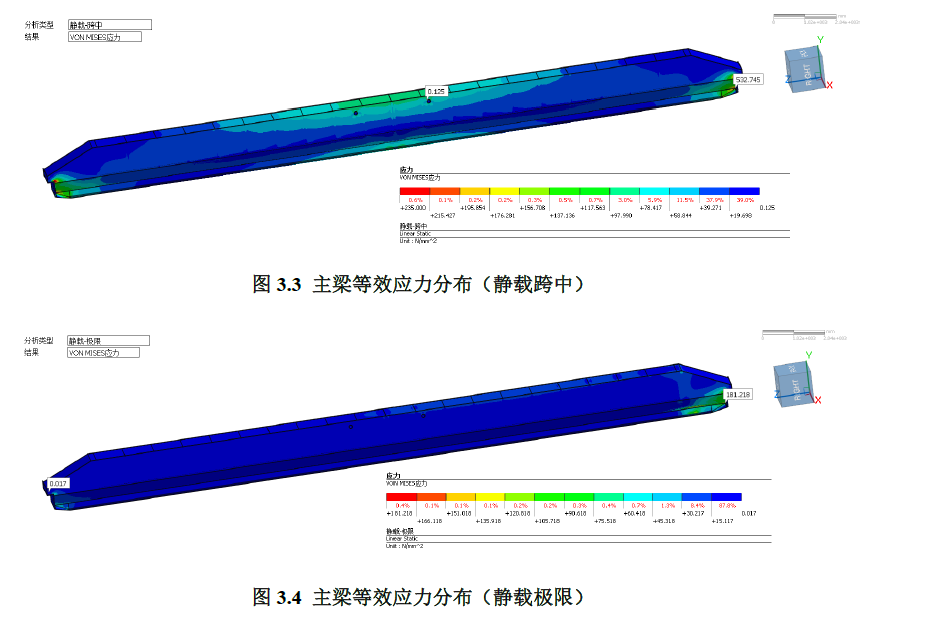

3.1 静载 工况

静载工况下,考虑额定起升荷载1.25倍,跨中和极限位置加载工况下的梁

位移、等效应力分析结果如图 3.1~3.4所示。

最大挠度为f=18.3mm,主梁跨度为 S=22800mm,根据起重机设计规范,最大变形f=18.3mm < S/1000=22.8mm。满足要求。

由分析结果可以看出,主梁大部分区域,即蓝色、绿色 区域应力远小于钢材允许强度。其中 98%的区域等效应力值不到材料强度的一半 有充足的强度储备 。

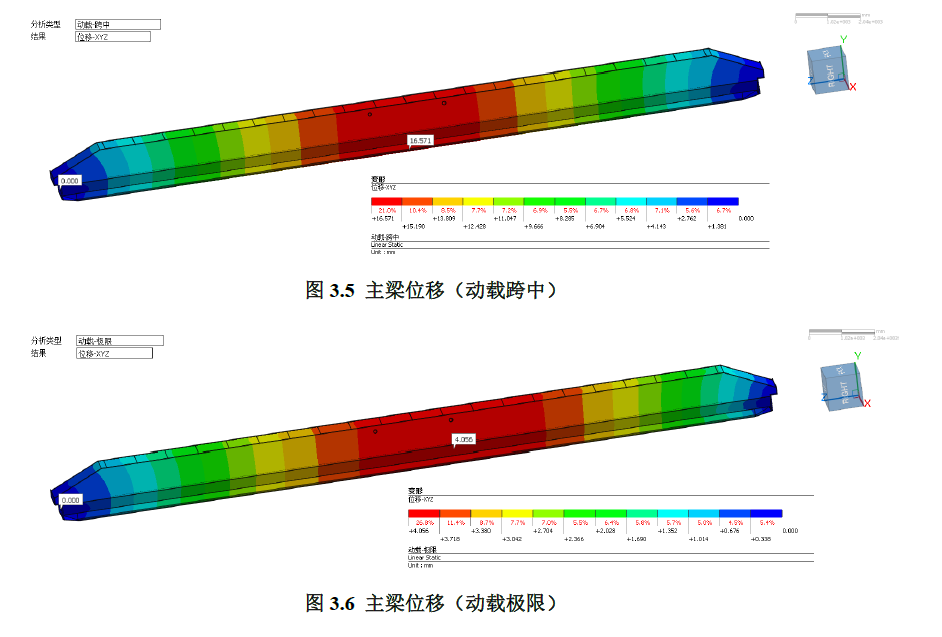

3.2 动载工况

动载工况下,考虑动荷载系数 1.1及冲击 系数1.1,跨中和极限位置加载工况下的梁位移、等效应力分析结果如图 3.5~3.8所示。三 种工况下的梁等效应力结果如图 3.5~3.8所示。

最大挠度为f=16.7mm,主梁跨度为 S=22800mm,根据起重机设计规范,最大变形 f=16.7mm < S/1000=22.8mm。满足要求。

由分析结果可以看出,主梁大部分区域,即蓝色、绿色 区域应力远小于钢材允许强度。其中 98%的区域等效应力值不到材料强度的一半,有充足的强度储备。

4 设计优化建议

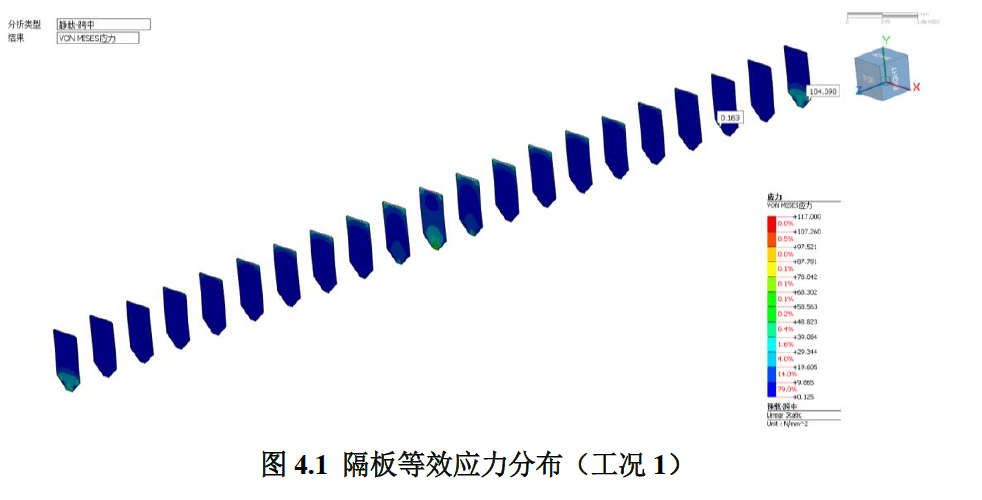

可以在应力分布分析结果的基础上,参考规范。优化顶板、侧板、斜板等各部分的钢板 厚度,采用变截面的设计,按照应力分布安排合理板厚。如图4.1所示为隔板应力分布,虽大部分隔板的应力值远小于材料强度,但出于构造要求,隔板须有一定厚度以保证主梁刚度,可以参照规范适当减小厚度。

尤其要注意梁端设计,如图4.2所示。分析结果,梁端处存在严重的应力集中。最大应力值超过材料强度的两倍。经过优化修改后的模型边界采用螺栓孔 固定的形式,应力集中现象较端板固结形式有所减弱,但依然比较严重。

考虑到该处构造复杂,各个板件完全直角焊接,几何突变明显,实际结构该处 会存在严重的应力集中。建议通过特殊加工方法、优化构造等方式改善梁端应

力集中;或通过局部补强的手段对梁端进行加强。