CPPD-协同产品研发制造流程,建立结构化的系统产品开发流程

CPPD流程的首次全面而完整提出基于20世纪80年代末,世界航空产业均面临提高航程及载重量的巨大挑战,波音麦道各厂家竭力在机型上推陈出新,而当时发动机的研发速度却远远跟不上飞机机型更新速度。GEAE(GE航空发动机)率先与美国国际技术公司ITI合作,希望通过彻底改变其产品研发流程,使其航空发动机的研发速度达到质的飞跃。

ITI公司在与GEAE合作的过程中,将其近十年来为企业实施流程咨询和协同研发咨询的最佳实践进行了高度整合,完整提出了协同产品研发制造流程的概念并应用于GEAE的整个发动机研发过程中,CPPD强烈关注产品概念设计阶段的研究,做到产品在产品预发布时已经满足了绝大多数指标要求,并大量使用产品需求和目标系统分解(QFD)技术以及主模型(MasterModel)技术,于1998年将其发动机研发时由60个月降到24个月,使得GEAE终于来得及在飞机系统指标完全发布后再进行详细设计,大大减少了设计成本并提高了可靠性。

在随后的6年中,ITI继续在GEAE研发流程中针对CAD/CAE/CAT/PDM模型数据进行持续改进,于2004年将研发流程从24个月降低到18个月,从此研发数据管理(SEDM)也正式成为CPPD中的重要组成部分。GEAE将CPPD在其部门中的实施成果命名为NPI(New Product Introducting新产品研发流程),作为其研发过程的主要技术。

在实施GEAE项目后,ITI先后又为GM、VOLVO、HITACHI、SAMSUNG、CATERPILLAR等国际著名制造企业实施了CPPD流程,在20年的时间内对这些企业的研发技术实现了持续改进。

CPPD将研发流程分为如图10个工作步四大过程,其中前端产品计划及概念设计过程是完全区别于传统研发的部分,ITI利用先进技术将绝大部分产品需求解决在这两个过程中,后面的产品详细设计和产品控制过程则可以利用传统的PDM理论来管理,因为不再需要大量的设计更改。

QFD客户需求收集和项目目标分解

企业客户对产品的需求往往是抽象的、功能化的,例如对汽车的要求是更快、更省油、更美观,这些需求在企业产品开始设计研发时,需要我们做以下的工作才变得有意义可实现:

■ 需要对企业客户的需求进行翻译,转化成设计分析中可量化的目标,例如发动机功率更高、车体阻力更小等等;

■ 对总体部门提出的目标传递到分系统或部件设计部门也无法直接应用,必须对总体目标进行分解,成为分系统设计目标,或进一步分解成为部件设计的具体目标(例如强度、振型等)——这些目标之间必须具有继承性,当总体目标一旦改变,分系统目标和部件目标都会随之改变;

■ 企业客户的不同目标之间对某个参数的要求可能是矛盾的,例如汽车的速度要求车体更轻,但安全性要求车体更重。此时应该要求客户对目标的重要性进行打分评价,从而在整个目标分解的过程中一直以此分数作为标准,对最后的设计参数进行妥协,最大化满足客户更方面的要求;

■ 对于复杂系统的产品设计,从总体目标到分系统目标到最终部件设计目标,会有成千上万个参数的传递,我们需要对这些参数进行统一的管理,保证所有的设计数据来源清晰可靠,直观易查找,并且各级参数具有继承性可传递。

QFD是完成此项工作的系统工具,在它的工作过程中,先将客户的需求捕捉下来,然后将它转化成为具体可实现的总体目标,并对各目标的优先级进行评价,建立起各目标与分系统之间的关系矩阵、各目标和参数之间的矛盾矩阵,将系统指标层层分解为最终的具体设计目标,从而保证了自顶向下的设计,各部件和分系统一旦设计出来,就能达到优秀的系统指标。

基于项目管理的协同数据和研发平台

研发制造业企业的项目管理不同于工程项目管理,也不同于纯制造企业,除了要求具有通用的项目管理功能外,还要求具有以下几个特点:

■ 项目管理以流程作为纽带,项目过程中产生大量CAD/CAE/CAT/CAM数据,要求项目管理工具对CAX数据均能支持和管理;

■ 任务完成情况难以评判,项目负责人希望能看到项目各层次的工作报告和CAX模型及结果文件,因此对CAX工程数据可视化要求极高;

■ 关注先进概念设计流程的企业在概念设计阶段会产生大量随意度较高的CAX数据,设计更改频繁无规律,很难用PDM的要求来规范此阶段产生的数据,需要更灵活的方式来存储设计数据;

■ 研发企业频繁用到各种CAD/CAE/CAT/PDM工具,例如CATIA、UG、PRO/E、ABAQUS、NASTRAN、FLUENT、LMS、WINCHILL等等,流程管理中如果能够对这些工具进行整合并建立数据接口,将大大方便企业的研发流程;

■ 企业研发过程中投入大量财力人力得到的设计知识,希望能够尽量重复应用于日后项目,因此项目管理中对知识库的集成和建立有特殊要求。

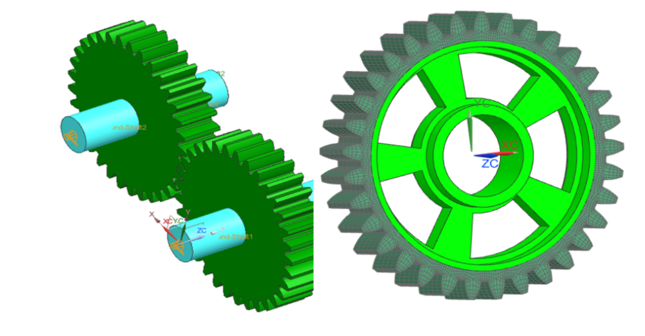

LIMM智能连接主模型

世界领先的研发企业总是时时关注于如何在竞争越来越紧迫的市场上做到产品上市时间最短、产品性能最佳、成本最低、质量最优及可靠性最强。如今,包括GEAE在内的很多企业都大量应用主模型技术来降低研发时间和成本,并提高产品质量。

LIMM(Linked Intelligence Master Model)是研发流程改进技术、研发数据管理技术和研发工具集成技术的高度集中,它的实施能大大提高企业的研发效率、研发质量和创新水平,它包括主模型创建和封装、子模型创建和封装、知识库整理和封装、研发应用工具封装四部分内容。

■ 主模型是产品的中心模型,所有的工程关键参数都在主模型中被图示化描述出来以便于能够被很多工程师重复利用。对于结构而言,主模型通常是结构的3D模型;

■ 子模型是描述主模型某个方面特性的模型,如结构的强度、温度分布、流体动力学性能、疲劳特性、工艺装配、重量、成本、干涉检查、性能等;

■ 知识库包括:1、模型间的连接规则,如运算关系、最大和最小条件、允许值/不允许值等;2、设计指导,如建议的设计条件、可制造性的考虑、通用性考虑等。知识库通过不断的积累保留企业的智力资产,允许新(年轻)的设计工程师一直可以借鉴经验丰富的设计工程师的最新最佳实践。

■ 研发应用工具集成是指模型(主模型和子模型)设计与运行分析所需工具或数据来源的集成,包括商业研发工具集成(CAD/CAM/CAE)、自主开发的软件集成,PLM/ERP的集成等。MasterModel View®与目前所有的主流CAD/CAM/CAE/PLM/ERP软件都有接口。

LIMM建立完毕之后,调整主模型中的任何参数,都会自动导致子模型的流程重新运行,并得出新模型的结构、流体、温升、工艺、装配等各方面结果,因此,即使是新工程师,也可以结合知识库里的设计规范和指导,对新模型的结果进行快速评判,大大减少了设计周期和质量问题。

主模型的实施为企业带来以下利益

■ 帮助企业建立一套基于CPPD 和 SE/ALD 方法上的结构化的和系统的产品开发流程。

■ 允许客户在给定的时间内对更多的设计方案进行评估以达到最优化的设计方案。

■ 能让经验少的(年轻的)工程师的设计结果和经验丰富的(高级的)工程师的设计结果保持同一水平,高级的工程师可以花更多的精力用于新技术和新一代产品的开发。

■ 实现对从概念设计到产品制造全过程周期中涉及的产品各方面的特性进行全面的分析,改变设计的检验只局限在设计阶段而忽略了制造阶段的问题的现状,避免由此带来的设计质量、周期、成本方面的问题。

☀

相关文章可在仿真秀搜索:

1)基于DFX 技术的研发与中试流程设计

2)为什么DFC是估算制造成本的主要方法;