从汽车设计看仿真规范的价值

在汽车领域,日益增长的客户要求意味着面临的挑战日益严峻;因此,汽车制造商越来越倾向于采用由仿真驱动的设计流程。由仿真驱动的设计流程能够优化汽车性能,如燃油经济性、安全性、耐用性、驾驶性能和舒适度,同时有助于缩短产品设计周期,加快新产品的上市速度。大量的仿真设计需求,推动着仿真规范的建立,汽车行业仿真规范创建的背景,自从上世纪50年代CAE产生以来,汽车行业一直是CAE软件最重要的工业领域之一,但汽车行业也长期面临模型不统一、结果不可靠、对使用者要求高等一系列问题,以福特汽车1997年4月推出第一版汽车碰撞安全仿真规范为起点,美国汽车行业在随后十年陆续推出各自的汽车仿真规范,用于指导提升汽车的整车设计性能,并降低其昂贵的试验样车费用及周期。

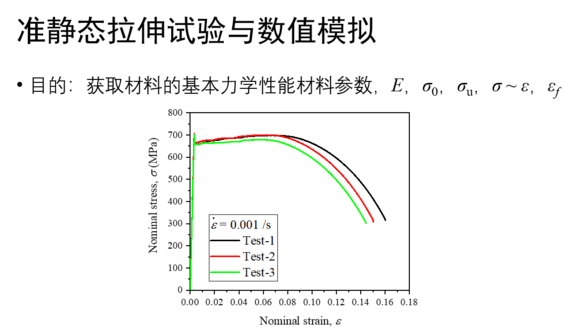

汽车仿真规范通常包括: -通用指导(单位制、坐标系、单元代号、组织和职责、交付物、错误报告等) -CAD模型导入 -关键词释义 -网格控制 -材料定义 -接触和约束关系定义 -载荷工况定义 -模型修正等一系列内容 -可以指导企业完成仿真团队创建、仿真任务分发、仿真模型建立,仿真过程控制,仿真结果修正等一系列工作,对仿真结果的可靠性进行了极大的提升。

目前,中国几乎所有具备独立整车设计能力的主机厂,仿真规范都来自于美国三大汽车或者欧洲车企,然后对其规范进行或多或少的本地化改造,作为企业自己的仿真规范 ,继承的规范依然具有完整的体系和良好的可用性,因此中国汽车主机所整车设计仿真也呈现了几个明显的特点: -仿真团队非常庞大,大的主机所仿真团队会达到数百人之多,且大多数人的学历水平不高 -仿真团队的重要性和地位非常高,仿真处于车企研发体系的关键环节 。-整车性能开发和仿真外包非常普遍,仿真咨询公司有很大生存空间,因为咨询公司可以清晰按照仿真规范的要求,进行模型的各个工况的仿真服务,规范内的内容交付质量相差不大。但是由于仿真规范是外部直接导入,没有经过企业自己的积累,因此也产生了几个严重的后果 。-规范内的仿真大家做起来都大同小异,但不在规范内的性能问题几乎没有办法解决,只能求助国际专家或咨询团队,自身知识和团队积累明显不足,这也导致了国产车辆性能远远无法和国外车辆竞争 。-国内车企直接拿到国外企业仿真规范的结果,却没有去建立仿真规范创建过程需要的仿真和试验能力,导致国内车企永远落后国外车企技术水平5-10年,企业一直无法在国际国内市场与国外车企正面抗衡。

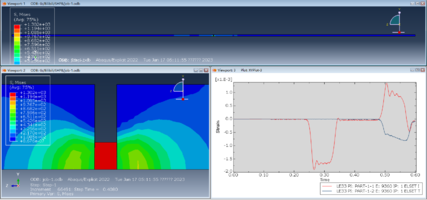

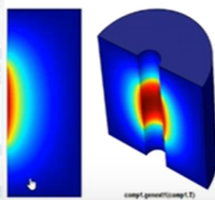

福特汽车仿真规范和仿真精度互作用提升案例

(下图所示)

-利用仿真模型V&V验证技术,提升了仿真模型的精度,同时实现了标准化模型建立; -标准化模型带来了模型的一致性提升,从而使得仿真更能逐步向试验结果逐步靠拢;-建模的标准化使得对建模人员的要求显著降低,从力学有限元精通变成了懂软件操作; -可用仿真人力资源的极大丰富,促使汽车仿真过程增加到了上百种分类,几乎覆盖到了乘员和每一个汽车部件的各种可能工况; -仿真也因此成为了汽车设计行业中极为关键的一环,无论是设计优化,还是试验指导,都会将仿真作为它们的关键输入。换句话说,今天的汽车产业如果没有CAE团队,是完全不可想象的; -企业仿真发展的趋势是高层次的仿真人才开始研究和固化仿真知识及规范,而固化后的仿真规范则逐步转向自动化仿真完成 -仿真规范对模型创建的规则进行了严格的定义,随着CAE软件自动化模板化能力的增强,越来越多的仿真工作,甚至是整车分布式并行仿真,都可以通过自动化工具来完成,这将大大提升人员效率和企业绩效。

End

--------------------------------------------------

本内容来源于互联网,版权归原作者所有,供学习交流使用,严禁商用,如有侵权请联系我们删除。

--------------------------------------------------