PIDO智能仿真 | 基于Ansys Motor-CAD与optiSLang的电机多学科优化设计

现代电机设计是一个典型的多学科、强耦合、多变量、非线性的问题,其中多学科分析和优化设计扮演了非常重要的角色。电机设计工作的特殊性要求设计工具必须具有以下几方面特征:

兼顾磁路法的理论深度和有限元法的高精度,提供专业的前、后处理功能;

在电机全运行工况范围内,需要实现电磁和热的双向耦合,而且算法必须快速高效以满足产品研发周期;

电机机械强度的分析需要在电磁设计阶段同时进行,以减少设计迭代。

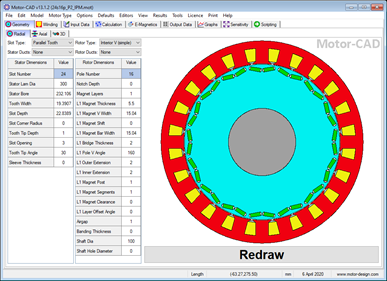

将同时具有以上特征的设计工具与优化工具相结合,工程师便可以兼顾电磁、热、机械性能,在电机设计初期获得较好的设计方案,为后面的精确分析与优化奠定基础。Ansys Motor-CAD是目前全球范围内唯一包含电磁、热、机械的专业电机多学科设计工具,它同时兼顾了计算速度与精度,可在最短时间内完成电机初始方案设计,同时结合强大的Ansys optiSLang优化工具,从而使电机工程师在设计初期对电磁、热、机械性能进行快速综合优化的梦想变为可能。

Motor-CAD结合了磁路法与电磁场有限元法,兼顾了理论深度与计算精度,丰富的后处理功能帮助用户深入、全面的分析和理解电机各种电磁性能参数;

Motor-CAD集成的热分析模块实现了电机电磁-热双向快速耦合分析,其内置20多年积累的丰富电磁热计算工程经验数据为计算精度提供了有力保障;

Motor-CAD与optiSLang之间可以借助于集成的向导插件或Python脚本进行耦合,用户可定义任意复杂的分析流程,并基于此实现电机多学科、多工况、多目标快速综合优化设计。

借助于Motor-CAD与optiSLang,电机工程师可以在概念设计阶段快速评估设计参数对电磁、热、机械强度的综合影响,在最短时间内给出电机最佳初始设计方案,另外利用Motor-CAD与Maxwell、Twin Builder之间的接口,工程师可进一步对初始设计方案进行电磁场高精度分析、系统级场路协同仿真分析。

本文我们将通过两个例子来详细介绍Motor-CAD与optiSLang进行电机优化的方法。通过利用optiSLang中的MotorCAD Solver Wizard实现优化,以及利用optiSLang中的Python Solver Wizard如何来实现优化。

1

利用optiSLang中的MotorCAD Solver Wizard实现优化

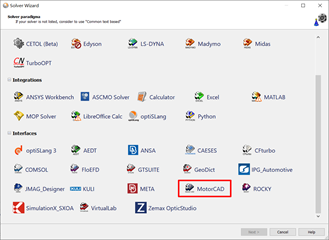

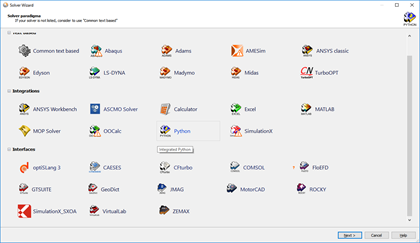

optiSLang中的MotorCAD Solver Wizard可以帮助用户快速创建Motor-CAD的参数化分析系统用于敏感性分析或优化设计,用户只需利用该向导导入Motor-CAD模型文件,软件会自动识别Motor-CAD中的参数,通过鼠标拖拽即可完成相关设置。

optiSLang中的MotorCAD Solver Wizard

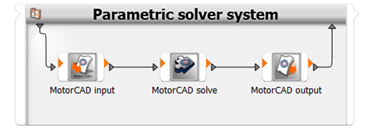

MotorCAD 参数化分析系统

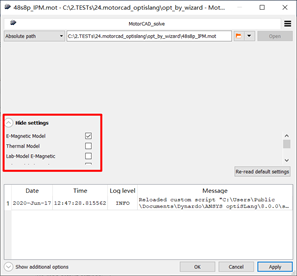

在MotorCAD solve中,用户可定义求解类型,软件目前支持电磁、热、Lab三个模块。

选择计算模块

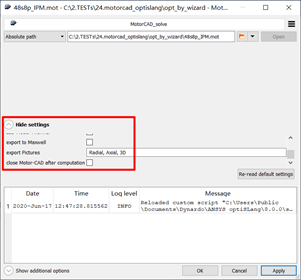

另外还支持在求解结束后,自动导出Maxwell的vb建模脚本,以及Motor-CAD中电机的径向、轴向、3D模型的截图。

模型导出功能

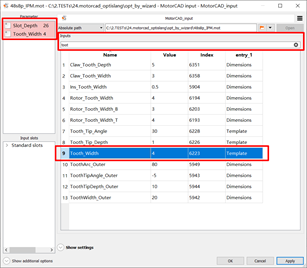

在MotorCAD input中,软件可自动识别Motor-CAD中的各项输入参数,包括各种几何尺寸参数,求解设置参数等等,利用搜索功能可以快速定位所需参数,将相应的参数拖拽到左侧Parameter框,即可实现优化参数的选取。

选取设计参数:定子齿宽和槽深

在MotorCAD ouput中,软件自动识别Motor-CAD的所有计算结果参数,同样将其拖拽到右侧Response框即可实现优化目标的选取。

选取优化目标

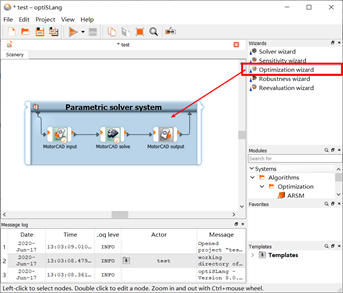

利用MotorCAD Solver Wizard我们可以快速实现分析流程的搭建,前面的例子中我们选取了定子齿宽和槽深作为优化参数,选取了平均电磁转矩作为优化目标,接下来基于这个分析流程,利用optiSLang中的优化向导可以快速搭建一个优化流程。

加入优化模块

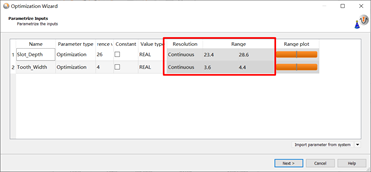

在优化向导中,分别定义优化参数的范围,以及参数的类型,连续型或者离散型等等。

设置参数范围

通过右键的简单操作,可以快速的定义优化目标类型,可定义最大化、最小化、固定值、或者将优化目标限制在一定的范围内。

设置优化目标

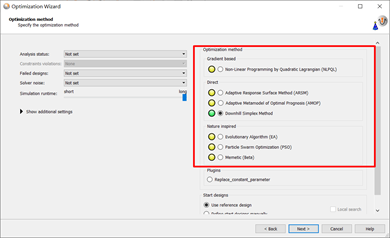

optiSLang的强大之处在于,它会根据定义的优化参数的数量和类型,以及优化目标的数量和类型,自动推荐最合适的优化算法,并以绿色圆圈显示,这大大降低了优化设计的门槛。

设置优化算法

优化分析workflow

以上是利用与optiSLang中的MotorCAD Solver Wizard进行电机优化基本流程,这个方法的特点是操作简单,对于一般的电机优化设计问题比较实用,但是它不够灵活,如果分析流程的Workflow比较复杂,可以利用下面的方法。

2

利用optiSLang中的Python Solver Wizard实现优化

现代电机的运行工况往往处于一个十分宽的转速范围内,电机设计不仅关注某个运行点的性能更关注整个运行区域的性能,以新能源汽车永磁电机为例,电机的性能指标在“恒转矩区”和“恒功率区”都有相应的要求,而且二者往往是相互矛盾的,另外,除了峰值运行外特性,电机设计也关注持续运行外特性,这是考核电机设计水平的关键指标,电机持续运行能力是电磁与散热综合作用的结果,是典型的电磁-热耦合问题,对于这类电机的设计往往是比较困难的,即使是富有经验的工程师,在有些情况下也需要反复的调整设计参数,在峰值运行能力、连续运行能力、综合效率、成本、NVH等众多设计指标之间找平衡,最终费劲浑身解数得到了一个基本符合要求的方案,但是直觉告诉我们,这一定不是最优解,我们还可以做的更好。

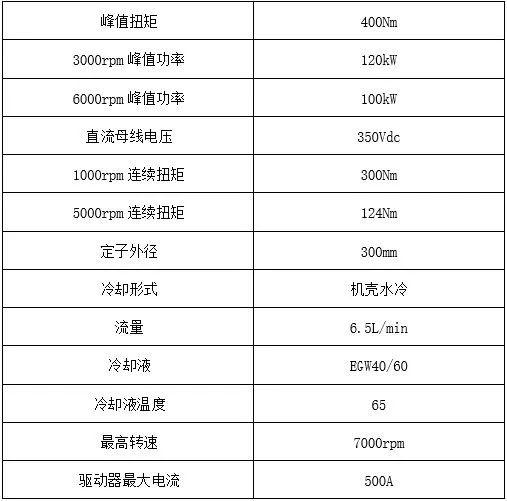

例如下面的这个P2 PHEV电机的例子,电机的性能指标如表1所示。

表1 电机设计指标

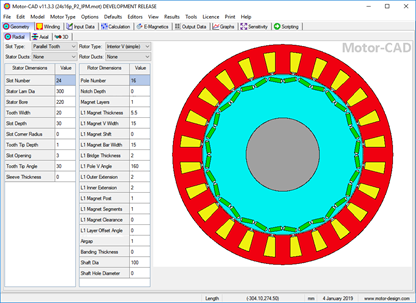

初始设计方案

针对上述设计需求,我们可以设计以下Workflow进行分析:

设置一组几何参数和绕组参数

设置全局最大电流密度为30A/mm2,,因为根据以往经验峰值扭矩电流密度应该不会超过30A/mm2

利用绕组参数推算出30A/mm2对应的电流值,并在Motor LAB模块计算电机的饱和模型

在Motor LAB中调整绕组匝数,使500A可以出400Nm扭矩,如果达不到400Nm,则该方案不符合要求,舍弃

在Motor LAB中读取各转速下的峰值扭矩,判断是否符合要求

利用Motor LAB的电热耦合分析功能,快速迭代计算各转速连续运行扭矩,判断是否符合要求

计算关键single point的效率,判断是否符合要求

我们可以看到这个分析流程涉及电机饱和模型的计算,饱和模型与热模型的双向耦合计算,同时还包括条件判断,如果在optiSLang中的MotorCAD Solver Wizard去搭建这个流程是难以实现的,这种情况我们可以利用optiSLang中的Python Solver Wizard来搭建,用Python Solver驱动py脚本,在py脚本中实现上述设计好的Workflow,在py脚本中可以很轻松的利用ActiveX调用Motor-CAD,同时也可以加入任意的数据前后处理和条件判断语句,随心所欲的设计Workflow并基于此进行优化分析。

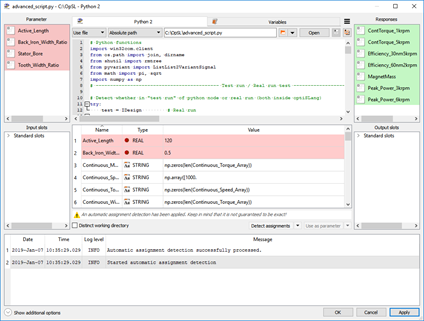

打开Python Solver Wizard

利用Python Solver Wizard打开编写好的py脚本文件,optiSLang会自动识别py文件中定义好的输入、输出参数,可通过拖拽进行定义。

识别py中的参数

对于这个Workflow,由于涉及到饱和模型计算,Motor-CAD计算每个Design point的大概需要3-5分钟,如果直接进行多目标优化,计算10000个方案,即使使用并行计算,优化花费的时间也是非常长的,而且一旦后期优化目标有调整,就要重新计算。

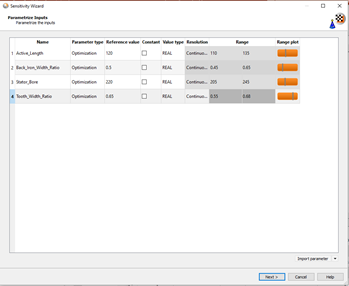

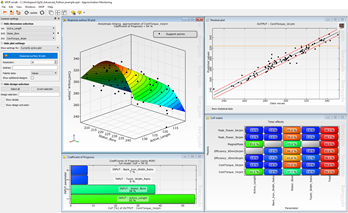

另一种方法是先利用optiSLang中的Sensitivity模块先进行敏感性分析,从optiSLang7.5.1开始,Sensitivity模块会自动进行MOP元模型的提取,用户只需在Sensitivity中定义好输入参数范围和响应函数,以及DOE点数和COP迭代容差。

设置参数范围

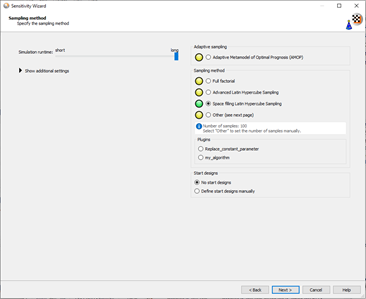

软件会根据参数量自动推荐最适合的DOE算法,并以绿色显示。

DOE算法选择

在敏感性分析结果的后处理界面,可以查看输入参数与相应参数之间的相关性,例如我们可以查看定子内径、铁心长度与连续扭矩之间的关系,在最后一列,软件给出该输入参数与各响应参数之间的总体相关性COP,COP越接近100%,表示MOP模型的精度越高。

敏感性分析结果

根据经验,一般只需300-500个Design point就能得到足够高精度的MOP模型,然后在MOP模型的基础上加入Optimization模块进行优化,由于优化过程是基于MOP模型而不是直接有限元求解,因此优化速度很快,跑10000个方案只需10分钟左右。

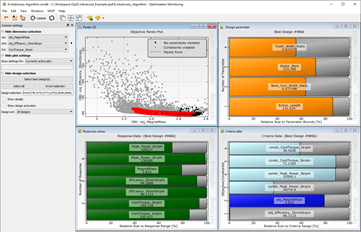

此外,optiSLang还提供了丰富的结果后处理功能,可以方便的查看2D或3D帕累托前沿,也可以快速进行方案的筛选。

优化分析结果

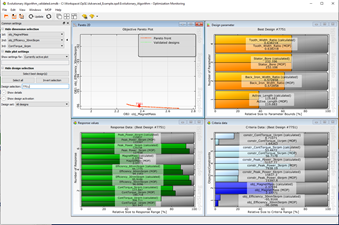

当加入Optimization模块后,软件会自动创建Validator(有限元验证)的Workflow,在优化结束后,optiSLang会自动把帕累托前沿上的设计点发送到Validator节点进行有限元分析,并提供MOP与有限元分析结果对比。

有限元对比验证

通过对比视图,可以方便的查看MOP与有限元验证结果之间的误差,本例的精度还是可以满足工程需求,虽然基于MOP模型的优化方法牺牲了一点精度,但是节省了大量的计算成本,更加重要的是,仅仅基于一次敏感性分析得到的MOP模型,我们可以尝试采用不同的优化目标进行反复的优化分析,充分探索设计空间与设计指标之间的关系。

MOP和有限元验证结果对比

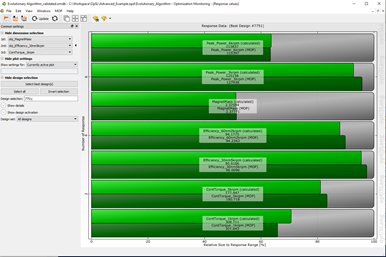

优化后的设计方案

通过本文的例子我们可以看到,将强大的Ansys Motor-CAD与optiSLang相结合则如虎添翼,收获超强电机设计工具,这种效应是1 1大于2的,利用这个工具,电机工程师不仅能解决电机优化设计问题,也可以进行电机各种设计参数之间的trade-off分析,还可以基于高保真的MOP模型,研究设计参数与性能指标之间的相关性,这在电机概念设计阶是非常有意义的。

想要了解如何基于MOP的帕累托优化开展多标准电机设计,欢迎关注下期《电机多目标优化设计案例》,将详细介绍Motor Design公司工程师如何将Motor-CAD与optiSLang相结合,利用多物理场仿真技术对EV应用的电机设计空间进行数据驱动的探索。敬请关注!