不知道这个标准,你怎么好意思说自己是搞焊接的,EN15085标准在焊接结构设计中的应用

1 概述

EN15085标准全称“轨道车辆及其零部件的焊接”,共分为五个部分,涵盖了标准使用规则、企业认证细则、结构设计准则、生产管理规定、质量管理要求等,特别是在结构设计方面给出了大量的细节规定,更深刻的体现了焊接动载结构设计理念。

EN15085标准是在德国DIN6700标准基础上升级发展而来,原DIN6700标准,在2008年以前,曾是世界上唯一关于轨道车辆行业专业的焊接标准,由于德国在欧洲焊接领域一直处于领先和权威地位,使得DIN6700成为欧洲和世界广泛认可的轨道车辆焊接标准,经欧洲标准化协会审议,于2007年8月26日DIN6700标准正式批准升级为欧洲标准EN15085,同时在标准中规定,最迟于2008年4月,与EN15085标准相冲突的各欧盟国家标准应被撤销。

那么,与DIN6700相比,EN15085标准在结构设计要求中有哪些重大变化?采用DIN6700标准设计的图纸如何向EN15085标准体系转化?新的标准在结构设计中如何更深入确切的应用?这些都成为标准过渡时期甚至现在都必须面对的问题。

2 从结构设计角度看标准的差异与转化

EN15085标准在结构设计方面从企业认证等级、焊缝质量等级、探伤等级几个方面重新进行分类和定义,不同的分类之间仍存在一定的转化关系。

2.1企业认证等级

原DIN6700标准中的“构件等级”,在新标准中更改为“企业认证等级”,并将原标准中的五个等级(C1-C5)分配到新标准中的四个等级(CL1-CL4)之中,同时规定了不同认证等级企业能够进行焊接作业的资质,见表1。

企业按照新标准选择自身认证等级的时候:

第一,要考虑本企业需要完成哪一级别的焊缝,如果涉及CPA级的焊缝,则必须申请CL1级企业认证;

第二,在新标准中增加部件的安全性规定,有些特殊的部件虽然没有高级别的焊缝质量等级,但安全性较高,则依然需要企业进行CL1级认证。

表1构件等级与企业认证等级之间的关系

DIN 6700 | EN 15085 | 使用范围简要说明 |

C1 | CL1 | 1.该企业具有所有焊缝等级的制造资质 2.该企业可以焊接具有重要安全意义部件 3.涵盖了CL2-CL4级 |

C2 | ||

C3 | CL2 | 不能焊接CPA和CPB等级的焊缝 |

C4 | CL3 | 只能焊接CPD等级的焊缝 |

C5 | CL4 | 不是焊接企业,但需要采购或转售 |

2.2焊缝质量等级

焊缝质量等级是在设计阶段根据焊接结构的“安全等级”和“应力等级”共同确定,在DIN6700标准中用“SGK”来表示,在EN15085标准中采用“CP”来表示,同时将原标准中的五个等级(SGK1-SGK3)细分为新标准中的六个等级(CPA-CP D),两个标准中焊缝质量等级存在着一定的对应关系,见表2。

表2 DIN6700与EN15085标准焊缝质量等级的对应关系

安全要求 | |||||||

高 | 中 | 低/较低 | |||||

DIN6700 | EN15085 | DIN6700 | EN15085 | DIN6700 | EN15085 | ||

应力 等级 | 高( ) | SGK1 | SGK2.1 | SGK2.2 | |||

高 | SGK2.1 | CPA | SGK2.2 | CPB | SGK2.3 | CPC2 | |

中 | SGK2.2 | CPB | SGK2.3 | CPC2 | SGK3 | CPC3 | |

低 | SGK2.3 | CPC1 | SGK3 | CPC3 | SGK3 | CPD | |

当按照DIN6700标准选择EN15085标准中的焊缝质量等级时,需要注意:

第一,原标准中的SGK1级,由于焊缝应力水平较高,实际上几乎没有使用,所以在EN15085标准中将其取消,没有对应的焊缝质量等级,此种情况建议修改设计结构。

第二,原标准中定义为高( )的应力水平,在新标准中均不建议采用,即焊缝的疲劳强度与许用疲劳强度之比等于1时,建议修改结构而不是通过高的焊缝质量等级保证安全;

第三,对于原标准中同一个级别对应新标准中两个级别的情况,其差异一般在检查的标准上,需特别注意;

第四,由于在EN15085标准中加强了安全性的定义和说明,所以依据DIN6700编制的图纸按照EN15085标准转化后要根据安全性定义重新审核。

2.3焊缝检验等级

焊缝检测等级是在EN15085标准中新提出的概念,实现了在不改变焊缝质量等级的前提下改变焊缝的检测范围,表3给出了不同焊缝质量等级对应的无损检测范围。表中的VP代表焊缝内部检测,SP代表表面检测,SGK代表DIN6700标准中焊缝质量等级,CP代表EN15085标准中的质量等级。

需要说明的是,在EN15085-3的表3中给出了焊缝质量等级与焊缝检测等级之间的对应关系,当在实际应用中不能对应使用时需要在焊缝质量等级处给予特殊说明。

表3 不同检测等级对应的无损检测范围

DIN6700 | EN15085 | ||||

焊缝 等级 | 检验等级 | 检测范围 | 焊缝 等级 | 检验等级 | 检测范围 |

SGK1 | 无 | 100%VP 100%SP | 无 | - | - |

SGK2.1 | 无 | 100%VP 100%SP | CPA | CT1 | 100%VP 100%SP |

SGK2.2 | 无 | 10%VP 100%SP | CPB | CT2 | 10%VP 100%SP |

SGK2.3 | 无 | 100%SP | CPC1 | ||

CPC2 | CT3 | 100%SP | |||

SGK3 | 无 | 100%SP | CPC3 | CT4 | |

CPD | |||||

3 焊接结构图纸表达要求

根据标准规定,在所有焊接结构图纸中必须明确该部件企业认证等级、焊缝质量等级。企业认证等级约束了施工企业的焊接质量保障体系,焊缝质量等级表达了该条焊缝在结构中的性能水平,同时按照标准也提出了质量保障的方法要求。

3.1企业认证等级

如前文所述,设计人员在图纸中规定企业认证等级需考虑该部件在运用过程中可能存在安全性问题和该图纸中存在的最高焊缝质量等级,流程见图1。

图1 设计人员确定所设计部件企业认证等级路线

焊接部件的安全性要同时参考EN15085-2标准中第4条及附录A中的相关内容,不同焊缝质量等级所需的企业认证等级需参考EN15085-2标准中表1要求。

3.2焊缝质量等级

焊缝质量等级是表达焊缝在结构中的受力状态和运用安全性的综合定量描述,根据这种描述分级确定质量保障工作,它是焊接结构设计中非常重要的指标,直接影响到后续的工艺、检查、验收、人员配置等方方面面的内容,所以要非常慎重,既不能造成制造成本的浪费也不能光考虑成本而忽视安全性。焊缝质量等级确定的流程见图2。

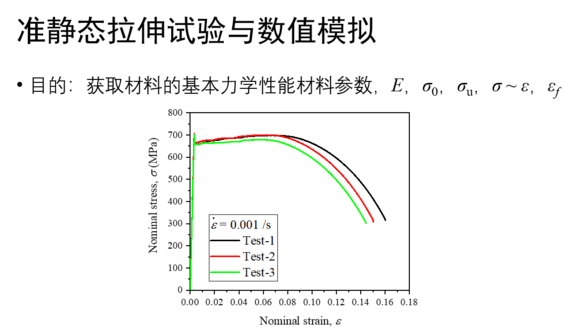

3.2.1焊缝应力系数

图2中的焊缝应力系数是指焊接接头计算疲劳强度与经过适当安全系数调节的许用疲劳强度之比,根据比值的大小确定三个级别的应力系数。

高应力级别:应力系数≥0.9

中应力级别:0.9>应力系数≥0.75

低应力级别:应力系数<0.75

图2 焊缝质量等级的确定路线

目前在轨道车辆焊接结构计算或试验评估时,评估标准较多,所用方法也较复杂,没有形成统一的评价体系,那么确定应力系数就需要在各自的体系内运用不同的疲劳极限图来计算,不能在不同的体系内混淆使用,特别是不同的试验方法对应的不同评价标准,贴片位置必须与标准中取得数据的贴片位置相同,常用的方法见表4。采用有限元计算应力与疲劳极限图中的许用应力之比,确定应力系数的大小。

表4 不同强度评估标准及所用疲劳极限图

计算或试验标准 | 所用疲劳极限图 | 计算或试验标准 | 所用疲劳极限图 |

JISE4207 | Haigh | EN15018 | Goodman |

UIC615-4 | Goodman | TB1335 | Goodman |

UIC515-4 | Goodman | TB2368 | Goodman |

EN13749 | Goodman | DVS 1612 | MKJ |

EN12663 | Goodman | EN1993-1-9 | MaterS-N |

3.2.2焊缝安全等级

焊缝安全等级需参照EN15085标准中4.5条及附录G中的内容进行确定,分为高、中、低三个级别,确定因素主要考虑两个方面,该条焊缝失效对结构总体性能的影响和是否造成人身伤亡,如二者可能同时发生为高;有任一者发生为中;两者均不会发生为低。在此情况下确定等级之后,还要附加考虑以下四个方面的结构辅助信息,如果四个方面辅助信息也都不能满足,那么安全等级也应定义为高,如果四个方面的辅助信息有一条可行,安全等级可定义为中,这四个方面是:

(1)焊缝失效前结构能够提前预警,如应力监测等;

(2)定期检查可以发现裂纹,如通过日检或周检可以发现;

(3)结构具有冗余设计,该条焊缝失效会有另外的结构保障安全和同样性能;

(4)结构设计含有抑制裂纹扩展的结构,如类铆接结构。

除了参照标准外,还应考虑制造该结构的工艺稳定性、RAMS统计等情况,在此基础上适当调节。

3.2.3焊缝质量等级的确定

在焊缝应力系数和安全等级确定之后,就可以按照两个规则中的不同等级进行排列组合,确定焊缝质量等级,焊缝质量等级确定之后,焊缝的检验等级、检验范围、验收缺欠等级都相应确定,见表5,

需要说明的是,对于某些特殊部件,所对应的缺欠等级在强度评估时,发现该缺欠仍不能满足要求,那么需要在技术要求中提高验收缺欠等级要求。

表5 焊缝质量等级的确定及关联项点

4 焊接结构的设计建议及原理

EN15085标准中第3部分,对设计结构进行了详细的规范,除此之外,结合承受动载荷焊接结构的设计原理,标准中的注意事项可分为如下几类:

4.1减小应力集中对疲劳强度的影响

应力集中是影响焊接结构疲劳强度的主要原因,已被越来越多业内人士达成共识,应力集中系数是指:某截面内最大应力与该截面内平均应力之比称为应力集中系数,那么截面上的最大应力往往出现在下述几个地方,结构设计中要格外注意:

4.1.1结构几何构造突变、截面几何急剧变化之处;

4.1.2焊缝的局部几何构造形状,如坡口、熔合区焊趾的几何形状;

4.1.3焊缝处的焊接缺欠,如咬边、裂纹、未熔合等。

(a) (b)

图3 不同板厚对接焊板厚过渡要求

在承受拉伸、弯曲、扭转的部件,截面面积变化时,应保持平顺圆滑过渡,避免截面的的突然变化,以避免较大应力集中,标准中规定不同板厚对接焊时,厚板一侧必须根据焊缝质量等级要求进行与薄板等厚过渡,见图3。

在图3(a)中,厚板向薄板以小于1:1的比例过渡,但仅适用于静载结构和焊缝质量等级为CPC3和CPD的结构,对于动载结构且焊缝质量等级为CPA、CPB、CPC1和CPC2的焊缝必须采用小于1:4的过渡(即过渡越缓应力集中效果越小)。

4.2改善结构刚度的协调性

力传递过程中的结构刚度大小直接决定局部区域应变的大小,而根据虎克定律,应变大小即决定了局部应力的大小,所以在结构设计时一定注意结构刚度的协调,否则仍会间接的导致结构局部应力集中,从而降低结构的疲劳强度。

筋板形状的设计往被忽视,标准中给出了两种形式的筋板形状,见图4。

(a) (b)

图4 筋板形状的设计

图4(a)中的筋板形式表面上看筋板很壮,强度很高,但带来的问题是由于筋板过渡的刚度较高,导致筋板与水平板根部焊缝的应力升高,而采用图4(b)中的设计协调刚度变化,则在一定程度上缓和了根部焊缝的受力状态。

4.3降低焊接缺欠出现的可能性

在起弧、收弧位置和焊接过程中断弧再起弧处由于熔滴过渡的变化极易形成弧坑裂纹等缺欠,在设计焊接接头时,可有意在单件图中设计出引弧板和收弧板,组焊完成后加工去除,见图5。

图5 引弧板及收弧板示意图

4.4改善焊接操作的难易性

焊接结构的设计也要有意的降低操作难度,尽量使焊缝处于平焊(PA)或平角焊(PB)位置,即便难于保证,最基本的两点也要保证,即焊缝可以被看见以及焊缝具有可达性,标准中可参考的焊接位置见图6(a),其中图6(b)、图6(c)为典型的可达性不足焊缝。

(a) (b) (c)

图6 焊接操作的难易性对比

4.5冷作硬化结构的焊接

冷作硬化是金属材料在常温或再结晶温度以下的加工(包括钢板弯曲)产生强烈的塑性变形,使晶格扭曲、畸变,晶粒产生剪切、滑移,晶粒被拉长,这些都会使表面层金属的硬度增加,减少表面层金属变形的塑性。金属材料经过冷作硬化以后,焊接性变差,裂纹倾向加剧,所以在进行这一类结构焊接时应注意焊前预热以及焊后缓冷的保护措施。

标准中对钢板由于折弯产生冷作硬化的结构设计要求见图7,如不能满足要求,则必须要有严格的焊前预热和焊后缓冷工艺进行保障。

图7 冷作硬化结构的焊接

4.6降低焊接热循环对结构影响

焊缝在经历一次热循环过程后,会在近焊缝区的母材上形成约与焊缝等宽的热影响区(HAZ),见图8,而热影响区是相当于多个热处理过程,从而使母材的不同区域形成不同的组织结构,在过热区形成粗粒组织,使母材强度明显下降,如果有相邻焊缝距离较近,就会造成两焊缝的热影响区重叠,加宽粗晶粒区,使两焊缝之间的母材强度难于满足运用要求。

图8 焊缝热影响区示意图

标准中为了避免这一情况的出现,特别规定了两焊缝间最小建议距离,见图9。如果在实际结构,两焊缝间距无法大于50mm以上,则必须有充分强度分析,来保障因热影响区重叠所造成的焊接结构安全性。

图9 两焊缝最小间距建议距离

4.7避免残余拉应力较大的焊缝

众所周知,残余拉应力也是降低焊缝疲劳强度的重要原因,它将复合在结构平均应力中,虽然有研究称,应力幅是影响疲劳强度的关键因素,但在应力幅不变的情况下,平均应力的提高也会使应力幅值中最大应力变得更大,可能超过材料的屈服强度。

(a) (b)

图10 焊后易产生残余拉应力的结构

EN15085标准中主要列举了几类焊后易产生拘束拉应力的典形结构,见图10,在结构设计时应尽量避免。

4.8防止轧制钢板层状撕裂的焊缝位置要求

如前文所述,在焊缝周围会形成一定范围的热影响区,热影响区中粗晶粒区和不完全重结晶区处于棱边位置造成钢板在厚度方向形成较大的温度梯度造成的板厚方向拉应力,而且目前采用的钢板均轧制钢板,板厚方向的拉应力可能造成轧制钢板的层状撕裂。

所以在标准中对焊趾距钢板边缘进行规定,见图11,要求V≥1.5a t。

图11 焊趾距钢板边缘距离示意图

但在很多结构中,难以满足这要求,那么就要求在钢板定货时提出厚度方向的拉伸强度要求,同时在强度分析时给出钢板厚度方向上的最大应力。从一个角度看,标准中的公式边缘较宽,一般已超出热影响区范围,对于CO2焊而言,焊接的过热区在熔合线2mm以内,复杂的金相变化区(重结晶和不完全重结晶区)宽度大约6mm,所以在标准中的要求难于满足时,焊缝焊趾距钢板边缘的距离至少也要达到8mm。

4.9提高焊缝疲劳强度的工艺措施

由于在某些标准(如JISE4207)中,对打磨焊趾提高焊接结构的疲劳寿命尤为看中,而且在评估标准中也对焊缝是否打磨的疲劳极限进行了区别,打磨之后焊缝疲劳寿命明显提高。这一情况也在DVS1612标准的MKJ图中、BS7608及IIW相关焊接疲劳结构设计规范中体现出来,所以在结构设计,也要充分考虑,焊缝成型后的形状要求,见图12。

EN15085标准及相关的疲劳结构设计标准中对打磨要求,要求在焊趾处打磨,打磨深度不超过0.5mm,太深则易形成应力集中而影响到结构的疲劳强度。

图12 焊趾打磨要求示意图

5 总结

EN15085标准既是焊接质量保障体系的标准,同时也是基础焊接结构设计的经验性教材,虽没有涉及深入的强度分析规定,但经验性细节结构设计要求中蕴含了深刻的结构力学与断裂力学知识,只有从原理上认识到标准要求的多样性,才能从根本上把握标准在结构设中的应用方法,同时又能在同样原理的基础上有所创新,面对更多复杂的焊接结构。

参考文献

1 EN15085. 轨道车辆及其零部件的焊接.欧洲标准,2007

2 DIN6700. 轨道车辆及其零部件的焊接.德国标准,2000

3 Sindo Kou. 《焊接冶金学》.高等教育出版社,2012