增材制造,“降本增效”设计思维必不可少

增材制造作为一种新兴的制造技术,一经出现就在制造业引起了广泛的关注,尽管它目前还存在着不尽如人意的地方,但是人们普遍认为这是一种具有巨大发展潜力和想象力的技术,代表着数字化转型的重要发展方向之一。安世亚太公司深耕增材制造产业化应用多年,深刻认同增材制造在未来数字化制造变革中的核心地位,我们基于多年的项目经验和思考沉淀,推出了“增材思维 数智未来”系列文章。

本文是该系列文章的第四篇内容(前三篇内容见文末链接),阐述DfAM设计思维解决增材制造降本增效问题,更多精彩内容敬请期待。

成本

增材制造大规模应用的软肋

增材制造技术相对于传统的材料去除切削加工技术,是一种以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术,体现了网络信息技术与先进材料技术、数字制造技术的密切结合。增材制造技术的出现,因其具有能够实现高性能复杂结构零件的无模具、快速、全致密近净成形等优势,为实现复杂结构优化设计、快速设计验证、小批量零部件快速制造、快速客户响应等关键问题带来了一种全新的解决思路。

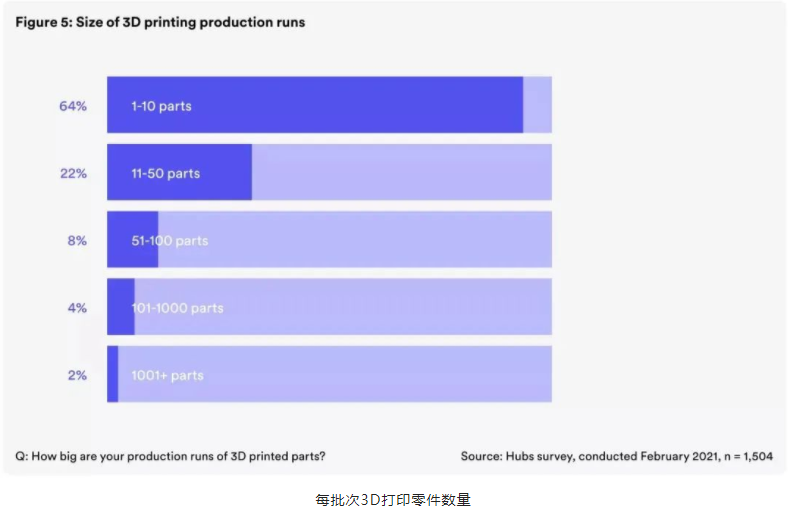

在增材制造技术的实际应用过程中,成本成为制约该技术大规模推广的关键因素。38%的从业者认为,增材制造技术虽然具有独特的优势,但是成本过高,是增材制造的最大软肋。通常情况下,增材制造只适合复杂结构件小批量试制。

任何新技术要实现商业化应用,必须对该技术的成本构成做出清晰明确的分析,增材制造也概莫能外。对于增材制造产品而言,计算成本要考虑以下7个方面:

设计开发成本:产品的结构设计、功能仿真、工艺验证费用。一般来说增材制造的产品结构比传统结构更复杂,性能要求更高,设计开发的成本往往也更高。

原料成本:零件用料、支撑用料和其他用料消耗。可以在产品最终重量的基础上再增加30%-40%,作为原料成本的粗略判断。

机时成本:3D打印机在生产过程中的机器损耗成本。一般3D打印综合机时成本在100-300元/小时。

后处理成本:包括热处理、线切割、机加工、热等静压、人工打磨、磨粒流等抛光、表面渗碳渗氮等表面处理产生的费用。对于某些复杂产品或者精度要求特别高的产品,后处理成本甚至超过打印成本。

人工成本:生产涉及到的人力成本,包括模型数据准备、机器准备、打印过程监控、机器清理维护、后处理、生产管理等产生的人力资源费用。

间接成本:包括设计仿真等软件成本、水电煤气费用、房租等间接费用。

风险成本:打印失败的损失。一般打印时间越长,出现故障的风险越高;模型结构越大越复杂,打印失败的风险越高。某些产品打印失败1-2次并不少见。

降本增效

增材制造实现批产的出路

一般认为,增材制造的成本优势与结构复杂程度和批产数量密切相关,如果批产数量超过平衡点,传统的铸造、锻造、机加等工艺将更具竞争力。根据不同的结构复杂程度和替代工艺成本,这一平衡点介于数十件到数百件之间。

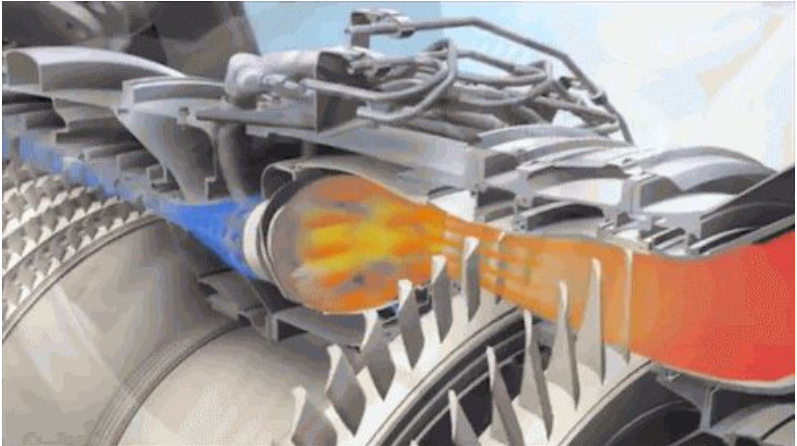

然而,GE公司的3D打印燃油喷嘴成功打破了这一魔咒,它是世界上第一个实现大规模量产的3D打印零部件,年产量达到3~4万件。其原因就在于通过基于增材制造的优化设计,提高了发动机的燃烧效率和燃烧稳定性。

虽然燃油喷嘴只有核桃般大小的结构(黄色方框内),里面却有14条精密的流体通道。这些复杂的冷却流道大大提升了冷却效果,降低了燃油喷嘴积炭的速度,因此喷嘴的使用寿命增加了5倍。

3D打印燃油喷嘴对油路流道进行优化设计,消除流道中的突然扩张和突然变向,增大燃油流速,从而减少燃油流过这些地方时与热管壁的换热。

最终,3D打印燃油喷嘴重量比传统方式减轻了25%,寿命提高了5倍,成本效益上升了30%。国产C919客机也采用了这款带有3D打印燃油喷嘴的Leap发动机。

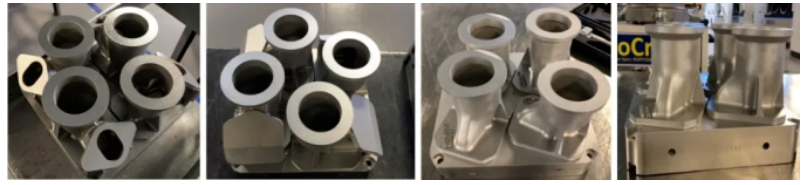

2021年,GE公司又开发了另一个增材制造批产零件——涡轮机引气部件,在精确评估成本/效益的模型基础上,证明了金属3D打印在成本上也可以和铸造工艺一较高下。

GE Aviation梳理了现有的数百种铸件,从尺寸、形状、功能、材料、工艺、后处理等角度制定了成本分析模型,核算了每个零件的3D打印成本与收益,最终选择了涡轮机引气部件。经过摆放优化后,可同时打印4个零件,大大提高了生产率,削减多达35%的成本,成功逆袭传统制造工艺。

GE Aviation的增材制造部门负责人表示,这是他们第一次发现金属3D打印比铸造还要便宜。更为重要的是,这次3D打印的零件在前期已经基于铸造工艺设计定型,金属3D打印取代铸造后仍然体现了成本上的优势。这一发现极大振奋了GE Aviation,正着手寻找其他发动机上更多的零件,并采用金属3D打印来降低成本。

成本效益分析

找到下一个批产零件的法宝

GE公司找到增材制造批产零件的法宝,是他们建立了一套精确的成本/效益评估模型,利用这套模型GE公司对数百个铸造零件进行了评估,终于找到了这个百里挑一的“天选之子”。

在增材制造的成本效益评估方面,我国目前处于相对落后的状态。部分原因归咎于我国增材制造的应用相对集中于航空航天等军工市场,这是一个市场经济规律稍显薄弱的特殊市场,保型号、保节点、保重量、保质量等因素的重要性远远高于保成本,增材制造得益于其快速、灵活、适应复杂结构、适应小批量生产的特点,在军工市场率先得到了广泛应用,而需求量更大的民用市场发展稍显缓慢。

由此也造成了国内的增材制造行业缺少价值管理的理念,有的产品为了蹭上增材制造的热度,不计成本的“为了增材而增材”,另一些产品则出现了和菜市场买菜一样“论斤吆喝,按克收钱”的魔幻局面,相当于只赚取了材料费和加工费,甚至在“内卷”严重时,做到赚钱都困难。造成这一现状的主要原因就是增材制造产品的设计与制造割裂,产品的功能价值提升有限,在与其他加工方法竞争时缺少议价能力。

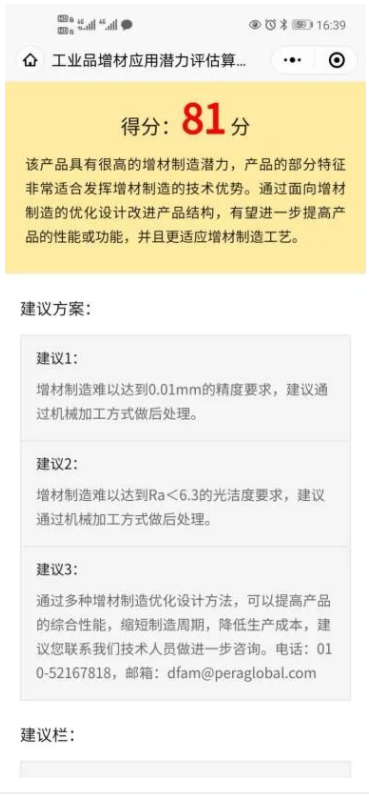

安世亚太公司基于对增材制造全流程的充分理解和全面把握,根据成本效益分析方法、全寿命周期分析方法等评估模型,从大量工业品制造案例中抽取出20个核心判断要素,形成了一套算法小程序:增材应用潜力评估系统。

该评估系统从增材制造产品全生命周期的角度考虑成本和收益,尤其是通过增材设计带来产品在服役过程中减重、节能、效率、功能等收益的增加,以及时间、人力、装配、维修等成本的降低,并综合考虑增材制造的工艺约束分析、产品可靠性分析、打印风险分析等。只需花费2分钟,就可实现自动评估产品的增材制造可行性与增材设计对产品的附加值潜力,并根据您提供的信息生成增材设计与制造方法的指导建议。

简单来说,这款小程序解答了3个问题:

1、产品是否适合增材制造?

2、产品在增材制造过程中要注意什么问题?

3、如何提升增材制造产品的技术收益?

DfAM思维

增材制造“降本增效”的答案

▍减少成本的DfAM设计思维

在零件设计阶段就考虑打印摆放方向和摆放位置。尽可能设计为自支撑结构,减少所需的支撑结构数量;最大限度地增加在构建平台上的摆放数量,一次打印更多的零件;尽可能降低零件高度,减少打印时间。

在零件设计阶段就考虑后处理方法。最大限度减少空间死角,减少粉末清理的工作量和支撑去除的难度;尽可能将打印质量较差的面设计为后续需要机加工的面,减少表面打磨抛光的工作量;预留好定位、装夹等位置,为后续加工提供便利。

在零件设计阶段就考虑打印层厚。最大限度增加打印层厚,同时最大限度减少打印台阶效应对产品的影响,针对台阶效应明显的区域,要么设计为后续要机加工的区域,要么设计为对表面光洁度不敏感的区域。

▍提升效益的DfAM设计思维

结构轻量化。轻量化的结构设计不仅可以减少材料成本和打印时间,更重要的是增加了结构的承载效率,减少了系统的运行成本,这一点在航空航天领域尤其重要。对于大型民用飞机而言,减少1kg结构重量,在全寿命周期内可节约燃油4.5万升,节省成本2.2万欧元。

结构/功能一体化。利用增材制造数字化、智能化制造的优势,在结构设计时充分考虑宏观–介观–微观尺度的形性协调,在结构本身实现承载功能的基础上,满足其他功能性指标,如在结构外部增加散热面积,实现散热功能;在内部设计复杂流道,实现热交换功能;在夹层中设计点阵结构,增加吸能抗震功能等等。

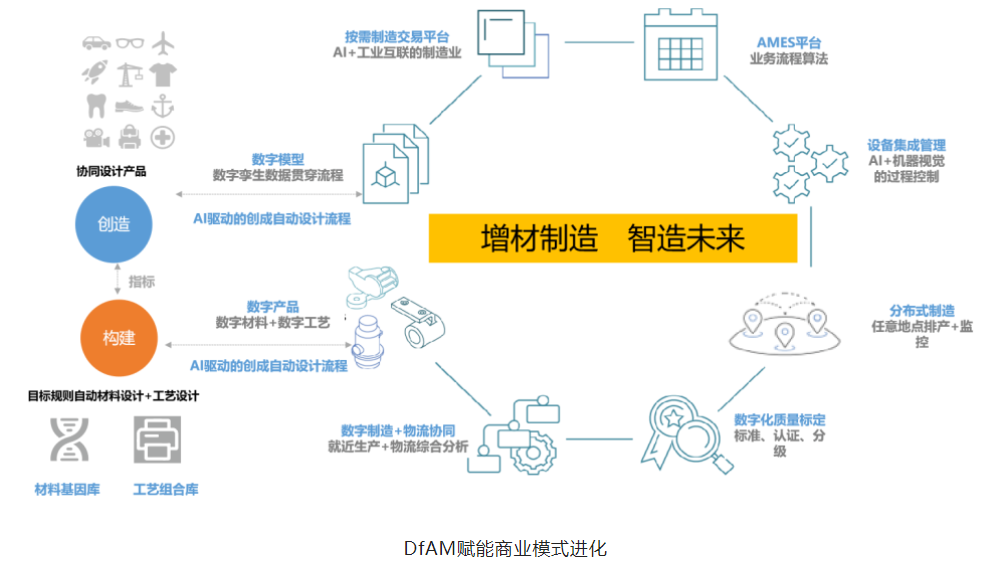

改变生产/商业模式。作为一种生产设备依赖更少的数字化制造技术,增材制造将有可能改变某些产品的生产模式和商业模式,给企业和消费者带来巨大的经济和社会效益。当前随着数字化技术的发展,生产模式进入智能化时代,大规模定制能力成为核心竞争力,生产效率和灵活应变兼顾。创成式设计等DfAM设计思维大大降低了设计师的行业门槛,将消费端、生产端、销售端、物流端统一结合起来,全部人员直接参与到产品生命周期当中。

案例分析

DfAM思维驱动降本增效的成功案例

德国Fraunhofer激光技术研究所在增材制造降本增效方面做了大量的研究工作,尤其是在DfAM思维驱动下的系统性降低成本研究取得了显著的效果。最近,Fraunhofer IAPT利用工艺改进和优化设计相结构的DfAM思维重新设计了跑车车门铰链,成功使其成本降低了约50%,重量减轻了35%。

首先,Fraunhofer IAPT开发了一款增材制造潜力评估软件——3D Spark。3D Spark与安世亚太自主开发的增材潜力评估小程序类似,具有零件分析和筛选功能,可引导找到适合增材制造的零件。这是本项目取得最终成功的关键一步,所选零件增材潜力的大小,决定了降本增效天花板的高低,因此找到合适的零件至关重要,可以达到事半功倍的效果。

在设计的环节中,铰链臂的结构根据DfAM设计原则进行了优化,充分利用了增材制造的优势,并对几何形状进行了拓扑优化,将铰链臂的重量减少了35%。由于材料需求的减少和打印时间的缩短,与没有结构优化的设计相比,成本降低了20%。

在设计环节中还应考虑结构形式对后处理的成本影响。减少不必要的支撑结构可以大大节省生产时间和材料数量,并减少后处理阶段产生的成本,与不考虑后处理的设计方案相比,降低成本10%。

最后,Fraunhofer IAPT优化了零件的打印工艺。包括设计摆放位置和打印方向,减少打印时间、优化打印工艺参数、优化设备使用效率等措施。与未进行此类优化的增材制造工艺相比,节省了20%的成本。

“增材思维 数智未来”系列文章

参考文献:

1、3D HUBS:Additive manufacturing trend report 2021

2、GE公司官方资料

3、德勤:数字化转型报告

4、3D科学谷:将增材制造成本降低五倍,Fraunhofer开发系统性降低成本的方法

—作者—

马立敏,安世亚太增材设计首席专家,高级工程师,北京航空航天大学/中国商飞公司博士后。主要研究方向为增材制造创新设计与应用,设计的产品多次获得全国性学会及行业大奖,在增材制造创新设计与应用方面具有丰富的经验和独到的见解。

.jpg?imageView2/0/w/480/h/270)

.jpg?imageView2/2/h/336)

.jpg?imageView2/2/h/336)

.jpg?imageView2/2/h/336)