锌合金铸件压铸方案的优化与应用 | 智铸超云案例分享

本案例由温州恒辉模具提供,文章已对内容进行产品保密处理

在锌合金压铸过程中,金属液的填充模式是影响铸件质量的关键因素之一,很多压铸缺陷,如浇不满、冷隔、气孔、缩陷等都与填充模式有关,同时,填充模式也是影响模具寿命的关键因素之一。所以,使用模拟软件准确地预知铸件充型过程,可以有效地检验浇注系统设计的合理性,优化内浇口位置、流道尺寸及压铸工艺参数的设置。

本文以一款锌合金压铸件为例,采用国产压铸模拟软件智铸超云2.0版本提供的云端模流服务,研究不同浇注系统对铸件填充状态的影响,通过优化浇注系统设计形式,解决铸件浇不满的问题。

01 铸件结构特点及模型前处理

该锌合金铸件的结构特点为典型的异形结构,中间凸起部位稍复杂,两边结构简单,而且没有明显的平面分型面,因为铸件体积小,考虑用一模两腔的模具结构,左边设计为铸件A,右边设计为铸件B,这样可以同时生产出来一套零件,从组织生产的角度考虑也较为有利。

图1、铸件结构图

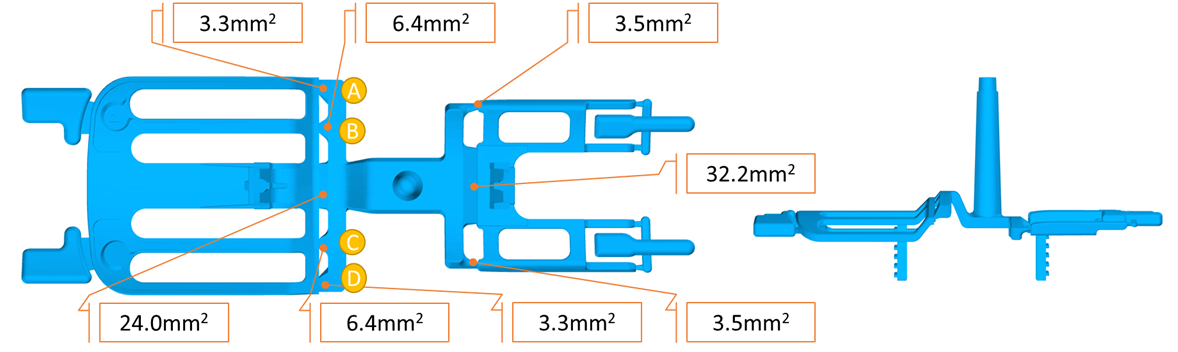

结合铸件结构特点,可采用分区填充方式,使金属液尽可能均匀的输送到每一个内浇口,保证从每个分区对应的内浇口进入的金属液沿同一方向,同步快速、平稳地填充型腔。在最后填充区域设置溢流槽保证排气的有效性。依据上述分析,设计出该铸件的浇注系统。内浇口总面积约为82.6mm²,各个分区内浇口面积分别如图2所示。

图2、原铸件浇注系统

02 原方案数值模拟分析

将设计好的铸件导入智铸超云V2版进行网格划分,最小单元尺寸0.25mm,共产生8,429,056个单元格。模拟计算完成后可以得到如下充型过程。

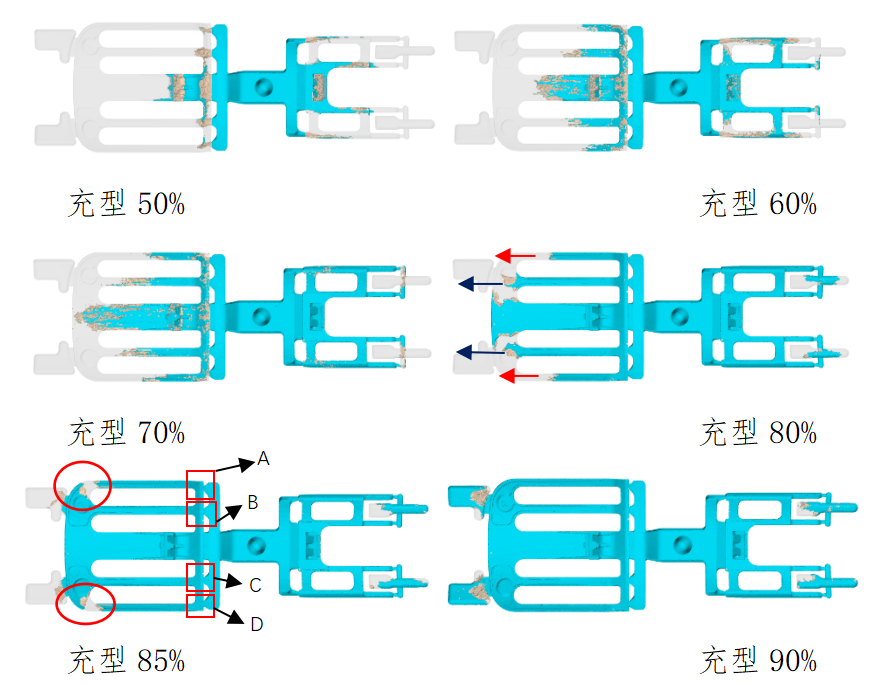

图3 不同时刻铸件充型过程

从图3充型过程可以看出,充型至80%-85%时,左侧铸件上方和下方两条筋的充填速度不一样,最终在铸件拐角处出现两股金属液汇流,由于该汇流点远离溢流槽,导致汇流卷气无法排除模腔。总体评价这个填充方案,金属液进入型腔后,没有实现整体同步向前填充模腔的效果,很可能造成铸件内部卷气,冷隔等缺陷。

根据经验知道,以上流速不一致的现象可能导致卷气和夹杂发生,最有可能的原因是A、D两处的内浇口面积远小于B、C两处的内浇口面积,结果就是A、D两处金属液阻力较B、C两处大得多。

通过模拟可以发现,原方案的浇注系统设计未满足压射过程中金属液整体平稳同步向前推进的初衷,溢流槽的位置也没有起到应有的作用,最终出现了铸件内部卷气情况。

03 优化设计再模拟

针对以上分析结果,将对铸件浇注系统进行优化。

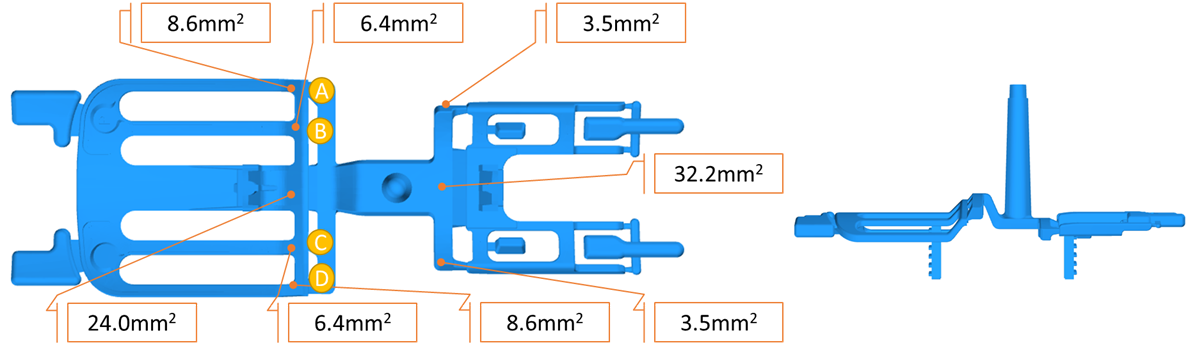

将A、D两处的内浇口面积由3.3mm²扩大至8.6mm²,降低这两个地方的金属液阻力。

优化后的浇注系统如图3示。

图3、优化后的铸件浇注系统

将优化后的浇注体系重新导入智铸超云V2版进行模拟计算,结果如下:

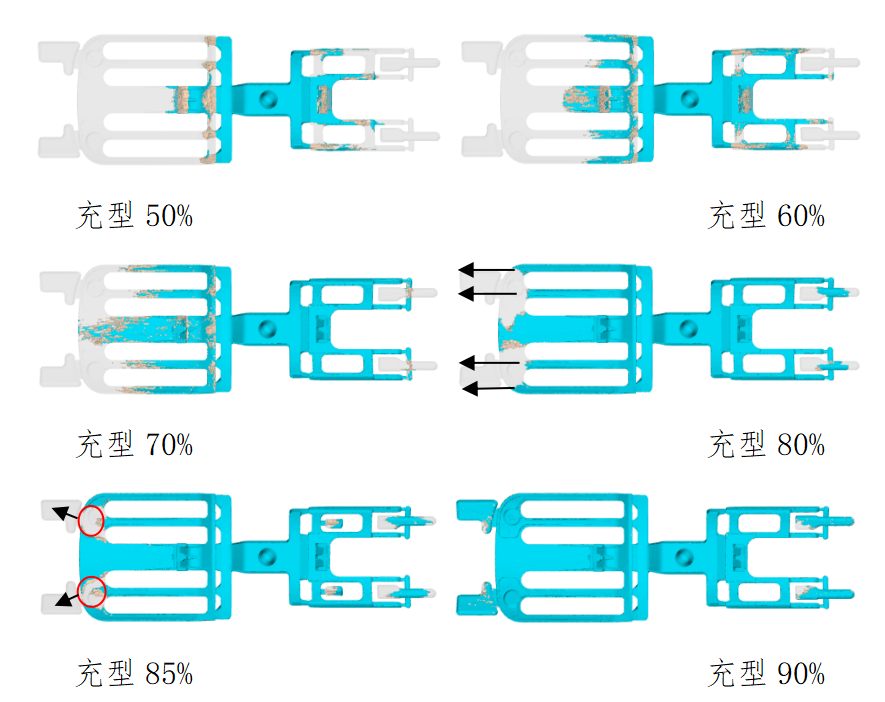

图5 经过优化后不同时刻铸件充型过程

重新计算后发现,原来流速不一致的地方得到了明显改善,金属液填充末端的汇流点也移动到了溢流槽的位置,可以将气体有效地排出模腔。

04 生产验证

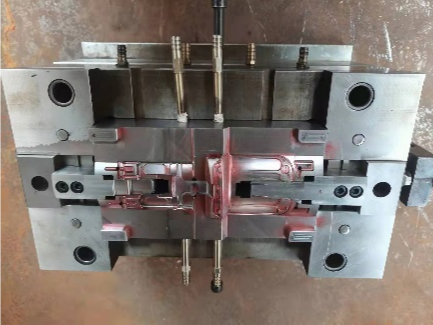

经过一番模拟分析论证,优化完成模具设计(见图4),进行压铸生产验证。压铸后的铸件(见图5)外形饱满,轮廓清晰。

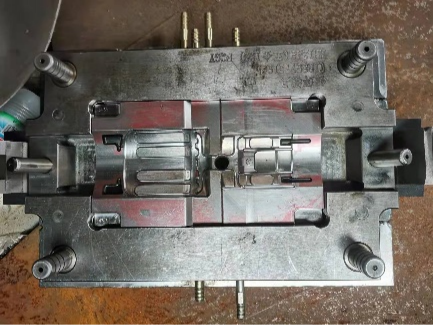

图4、加工完成的模具

图5、锌合金铸件产品照片

05 结语

压铸仿真分析预测了铸件与充型过程有关的铸造缺陷发生的部位,在铸件生产之前得到了有效地改进和控制,指导模具设计人员进行压铸模浇注系统的一步步优化,避免设计失误,从而缩短了该锌合金铸件的试制、定型周期,既节省了时间成本,也提高了产品的合格率。

智铸超云 SupreCAST

压铸模具设计和生产属于精密制造领域,其核心设计部分是浇排系统设计和模具温度控制系统的设计。良好的模具设计方案可以减少试模次数,提高铸件成品率,从而提升企业盈利能力。智铸超云是一款基于工业互联网和国家超算的压铸模拟仿真分析云计算平台,主要为压铸和模具企业提供低成本、高效率和智能化操作的模拟仿真SaaS服务。