安全问题制约5G新能源汽车行业发展以及“仿真驱动研发”新模式下的整体解决方案

本文摘要(由AI生成):

文章主要介绍了自动驾驶技术在汽车行业中的应用和面临的问题。特斯拉和蔚来等公司推出的自动驾驶技术在行驶过程中无法识别静止或低速车辆和物体,导致事故发生。文章还介绍了工程仿真技术在汽车行业中的应用,包括强度分析、智能驾驶基站布局、电驱动系统NVH优化设计等。最后,文章讨论了工程仿真技术的发展趋势,包括多物理场耦合、仿真平台、二次开发等。

8月12日下午2时,上善若水投资管理公司创始人林文钦“驾驶蔚来ES8启用自动驾驶功能(NOP领航状态)后,在沈海高速公路涵江段发生交通事故”的消息,在行业内外引发了极大的关注。这一交通事故直接将蔚来NOP推上了风口浪尖。事件发生后,蔚来汽车在对媒体的回应中强调:NOP不是自动驾驶。

而日前,美国国家高速公路交通安全管理局(NHTSA)则对搭载Autopilot或Traffic-AwareCruise Control(交通感知巡航控制)功能的特斯拉车辆展开正式调查,原因是其对路况的识别可能存在缺陷。

自特斯拉推出新能源汽车自动驾驶技术以来,当下正在全面普及的、基于5G物联网传感器的L2自动驾驶技术尚无法识别静止的或低速车辆、物体成为了屡次事故的核心,并导致自动驾驶行业时不时地陷入了舆论漩涡之中。这也是在现今技术水平下L2级自动驾驶系统普遍面临的一个难题,安全问题成为日益关注的焦点。因此,如何使自动驾驶技术及其行业走向坦途显然成为了业内急需攻关的课题,其中安全问题成为关键的制约因素。

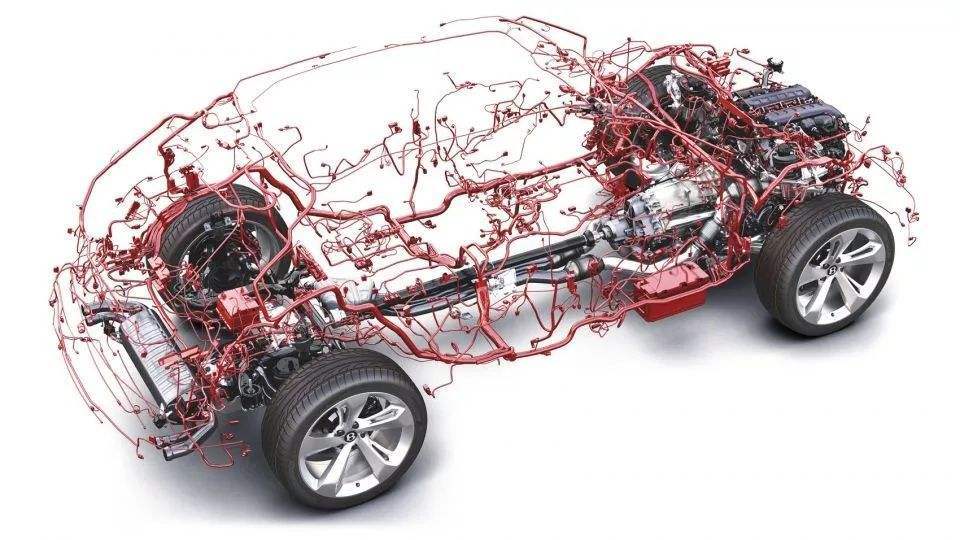

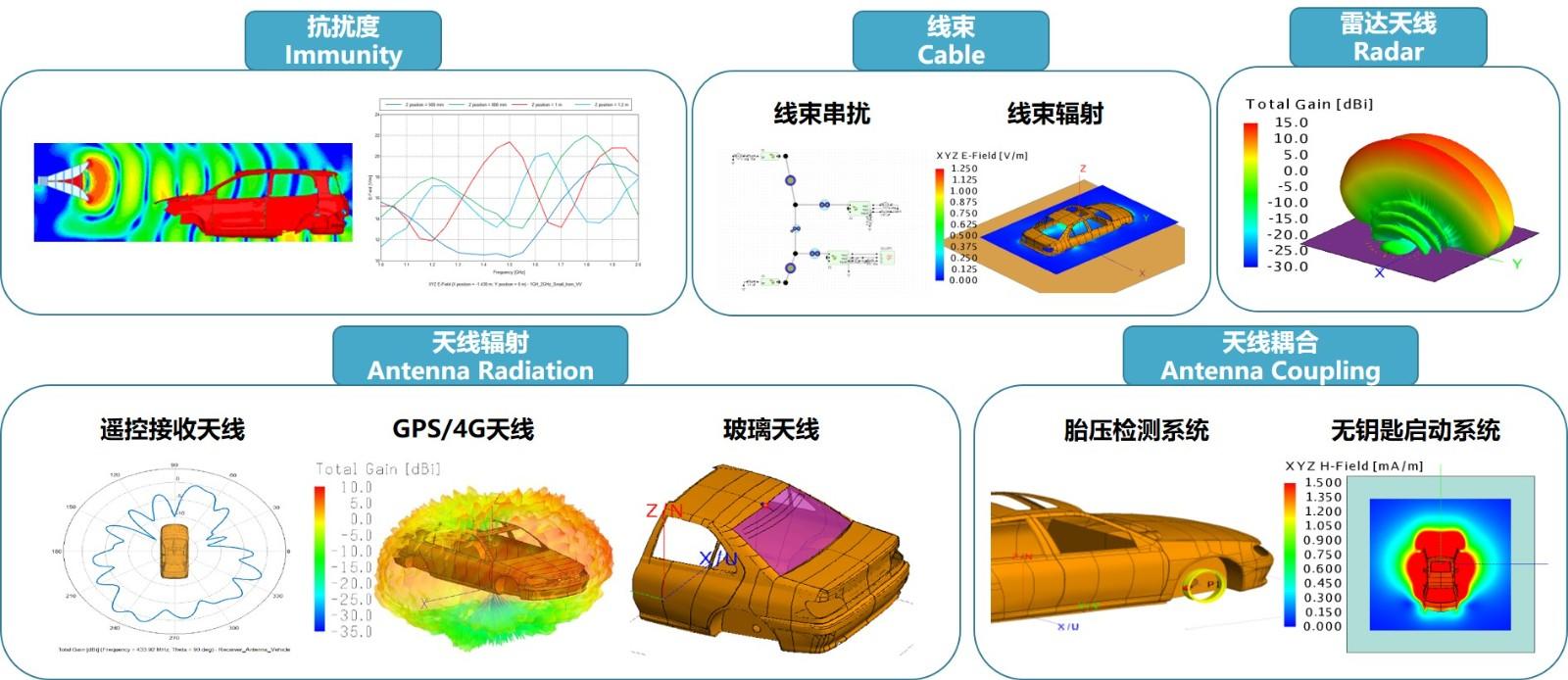

安全问题不仅与大量遍布车身的5G物联网传感器(摄像头、毫米波雷达、激光雷达等)对驾驶环境的识别问题有关系,而且与传感器之间、车内电线电缆之间以及传感器与电线电缆之间的电磁干扰对信息传输速度、信息传输准确性等问题有关系。为了满足当下以及未来急剧膨胀的传输容量和传输功率的需求,车内电线电缆的用量也成倍的增长,随之而来的问题是传输信号的愈加复杂和多样性、信号频率的大幅提高以及电源设备的功率增加,使得车内线缆线束的电磁兼容问题变得更加突出。

因此,在汽车整套电子系统的研发以及线缆线束布局设计阶段,通过电磁兼容仿真手段对线缆线束的电磁耦合以及辐射进行定性和定量的分析,确定各种因素的影响程度,实现优化设计及最佳控制,对于汽车系统的电磁兼容设计将有极为重要的意义。

除此以外,5G新能源汽车行业作为一个新兴的行业和传统燃油汽车的颠覆性创新者,还有更多的其他新技术也面临着类似的问题;而且传统技术的应用在5G自动驾驶技术环境下,也日益面临着新的问题,它们都亟需采用新兴的“工程仿真驱动研发设计”模式来解决,比如,传统的车身、底盘、动力系统、内饰、电装等同样需要通过仿真分析来实现优化设计方案、缩短研发周期、提升产品质量、降低研发成本等研发目标。

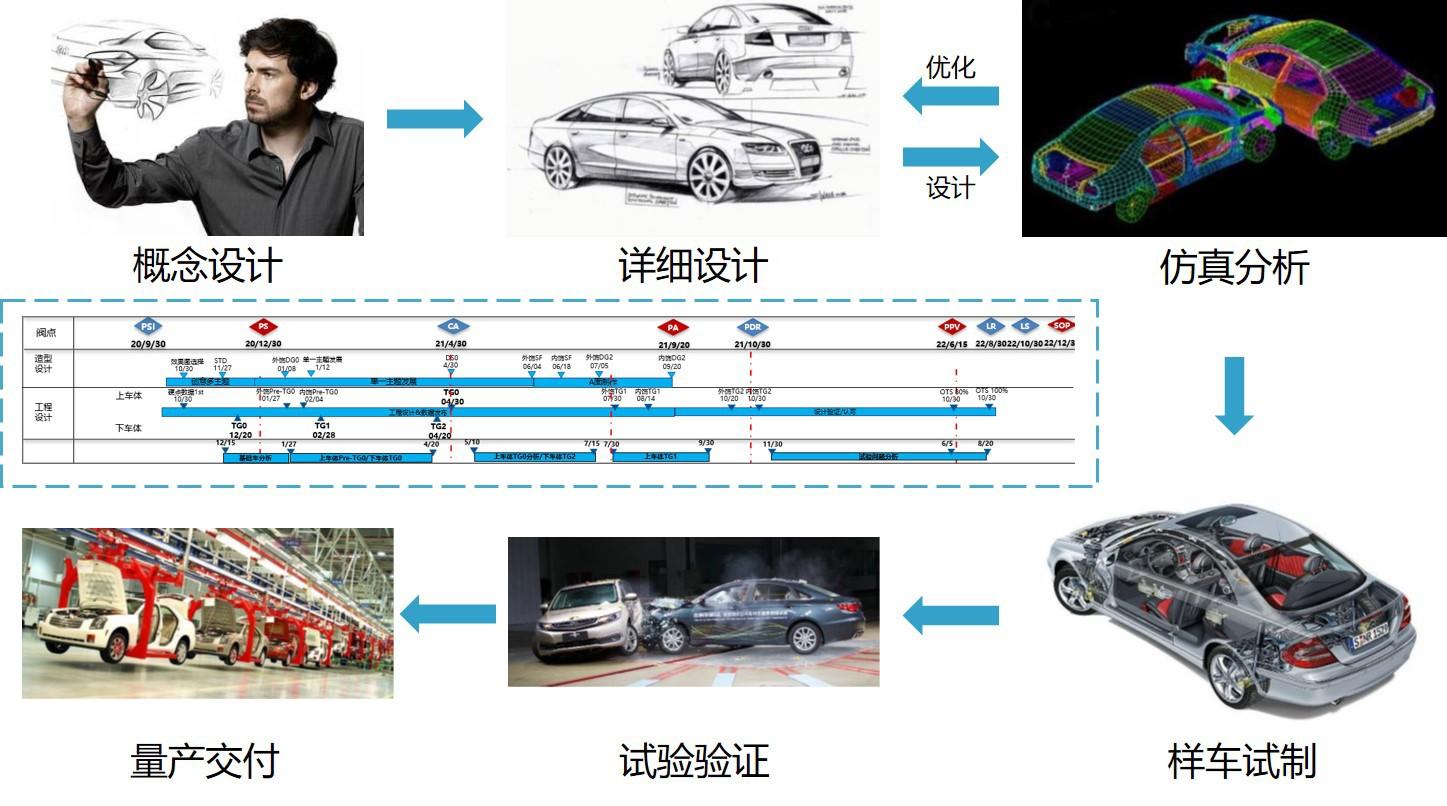

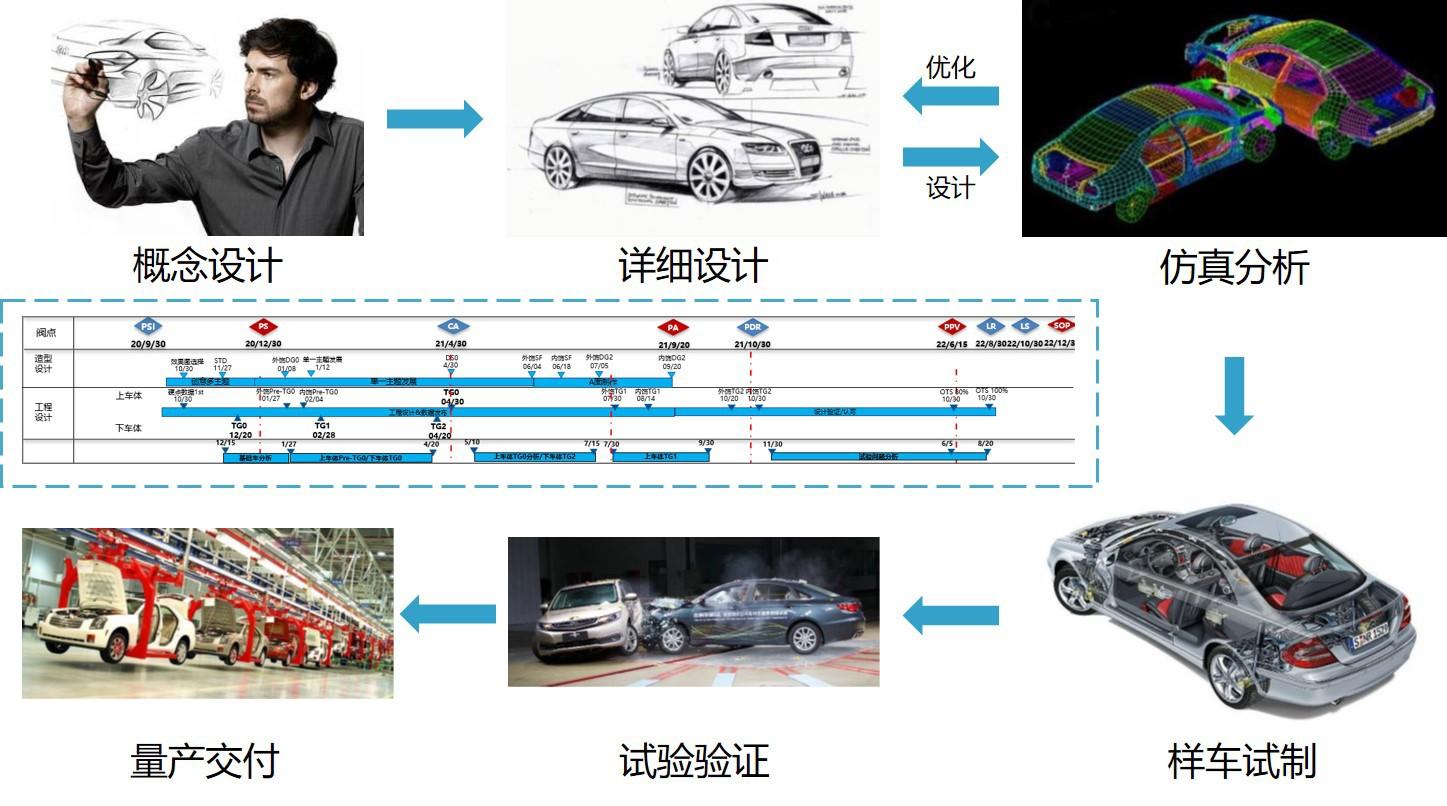

△ 5G新能源汽车仿真优化设计开发流程

计算机辅助软件越来越多地成为5G新能源汽车工程师手中不可或缺的工具,从发动机、变速器开发、底盘控制调校到自动驾驶,随处可见它们的身影,“升级版”的虚拟仿真技术也被大量地应用于汽车领域。

△ 5G新能源汽车虚拟仿真研发流程

一 新能源汽车行业痛点

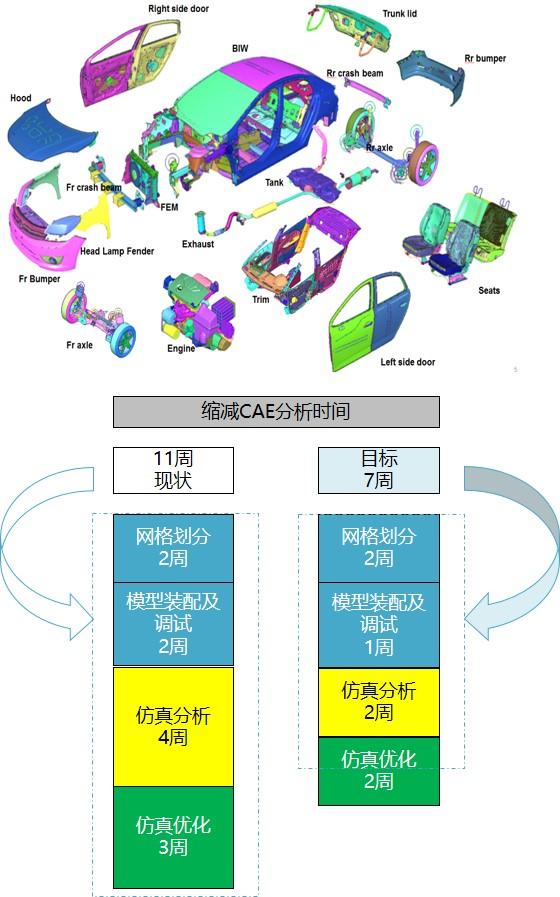

1、零部件多、结构复杂,研发周期长——整车结构复杂,仿真前后处理的过程耗费时间长,投入人力物力较多。

2、研发过程标准化、流程化要求高——仿真标准要实时跟踪国家标准、ISO标准甚至行业标准,要及时更新。

3、试验流程复杂、项目多,投入成本高——仿真还不能完全替代样车试验,仿真和试验的对标工作也很重要。

4、性能目标、产品质量要求越来越高——仿真设计的难度越来越大,产品优化空间越来越小。

二 工程仿真技术的应用价值

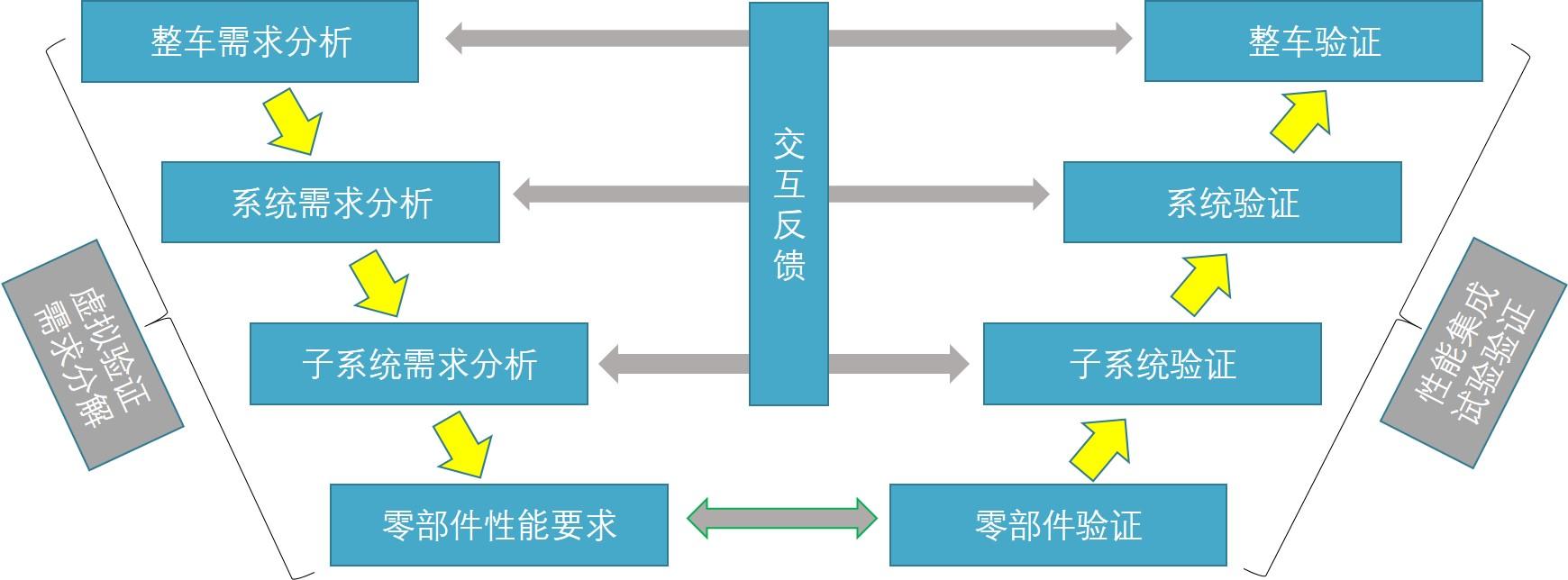

1)管控性能目标

现在的整车开发越来越重视性能开发,借助仿真分析手段,可以提前对产品设计方案的性能进行评估,从而实现在整车开发过程中对性能更好的管控。

2)提升产品质量

通过仿真分析,发现并优化产品开发过程中的设计缺陷,提升零部件的使用耐久性能,从而提升产品的整体质量。

3)缩短研发周期

通过仿真分析,可以极大地缩短产品的验证周期,节省验证所需时间,缩短项目整体的研发周期。

4)减少样车数量

通过大量的分析计算,许多需要实车验证的工作可以通过仿真分析提前进行验证,减少后期试验验证时的样车需求。

5)减少试验次数

借助仿真分析手段,许多零部件或整车的试验验证可以通过仿真模拟来进行评估并予以设计优化,从而减少后期试验验证的次数。

6)降低开发成本

通过对仿真分析发现的问题的优化和设计更改,可以节省大量的零件模具更改,降低单价成本,从而降低产品的成本。

三 工程仿真技术的应用领域

1)强度分析(耐久性与刚度):校核结构在极限工况或者设计里程下是否存在屈服、断裂等风险,重点关注应力、应变、残余变形,以及校核关键部件结构抵抗变形的能力,重点关注位移。

2)噪声振动:通过模态、频响分析,校核结构是否存在振动、异响的风险,重点关注频率、振型、加速度响应、传递函数。

3)多体动力学:校核底盘或者整车操稳、转向、平顺性能是否存在风险,执行载荷分解,重点关注曲线。

4)碰撞安全:参考C-NCAP、E-NCAP,满足国家碰撞安全法规要求的分析,重点关注国家安全法规是否有变化。

5)热流管理:校核整车外流场、热害、进排气背压等流体性能是否满足目标值,重点关注风阻系数、温度、压力。

6)能量管理:通过仿真分析支持动力总成选型,初步评估动力性经济性是否满足预期指标,重点关注最高车速、加速时间、最大爬坡度及续航里程。

7)电磁兼容:支持整车电磁兼容(EMC)设计,评估整车车身抗干扰、天线布局是否满足设计指标,重点关注整车抗干扰、雷达及天线覆盖范围。

四 工程仿真技术应用场景

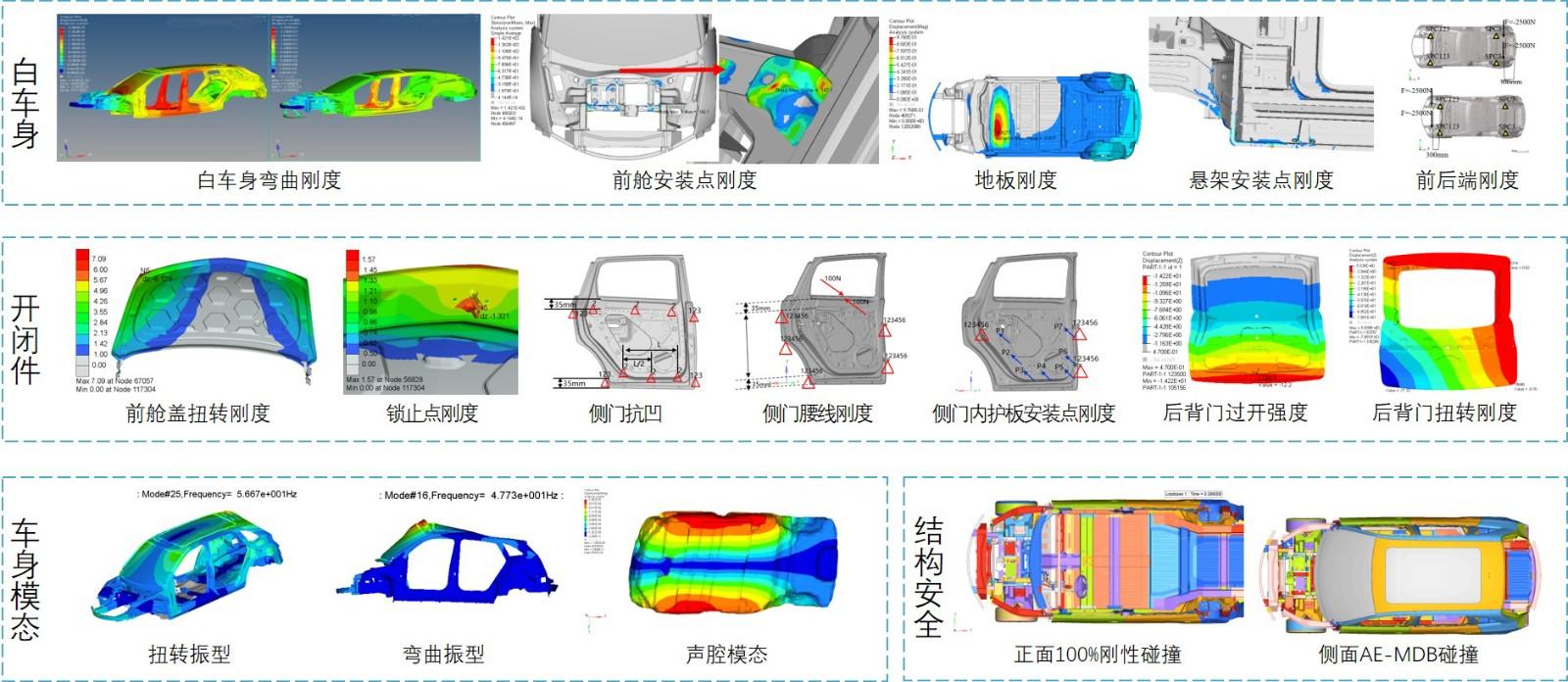

1)车身结构设计

△ 5G新能源汽车车身结构仿真优化设计

2)汽车造型开发

1、外造型风阻优化:降低整车行驶油耗/电耗,支持整车满足油耗/电耗法规。

△ 5G新能源汽车外造型风阻优化设计

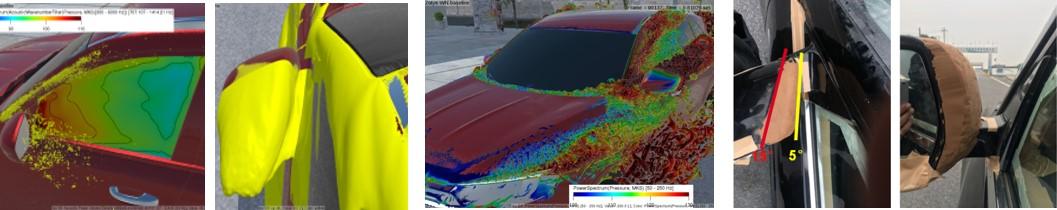

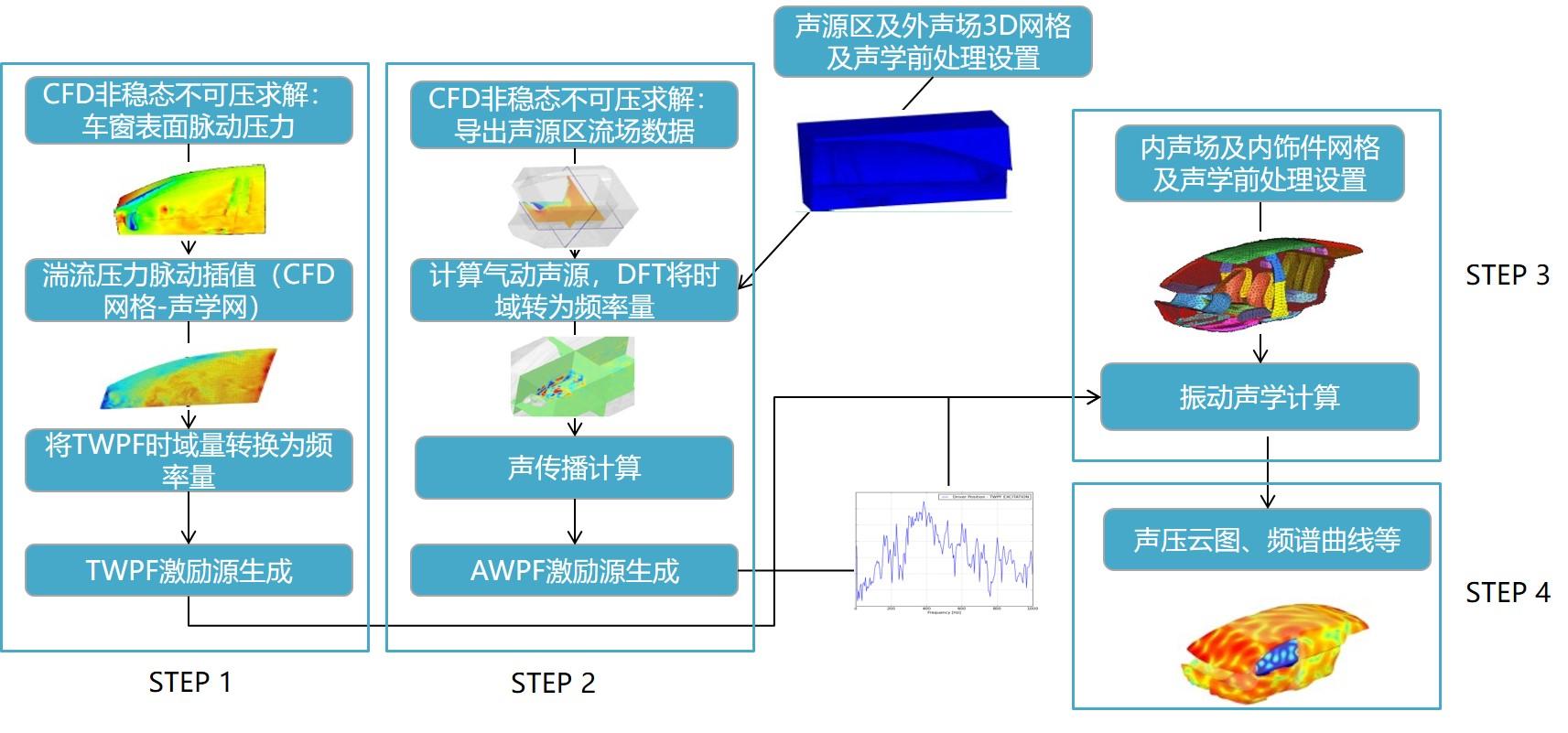

2、风噪仿真优化:降低噪声源声场强度,减少隔声、吸声需求,降低声学包成本。

△ 5G新能源汽车风噪仿真优化设计

3)智能座舱设计

△ 5G新能源汽车智能座舱仿真优化设计

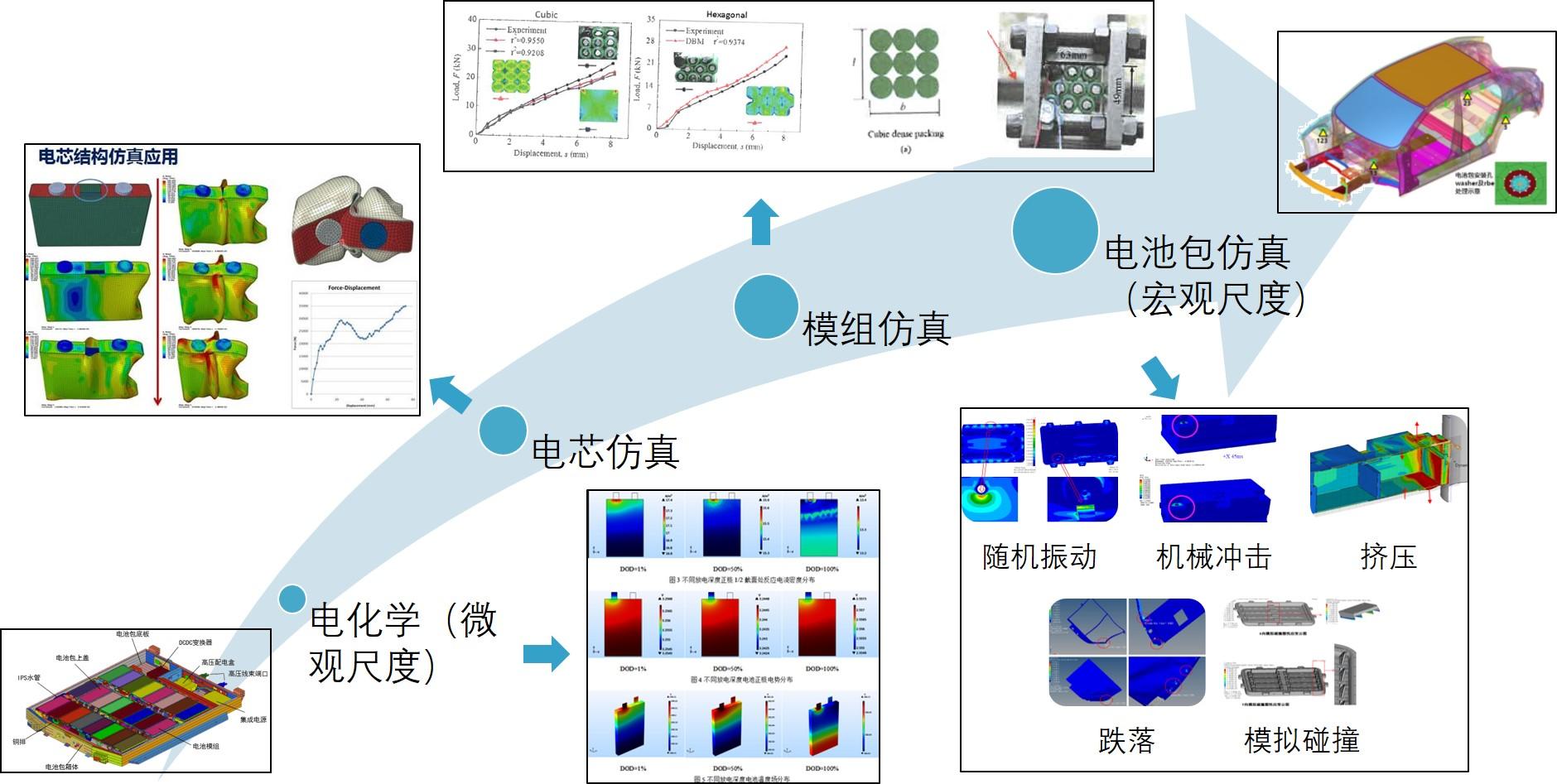

4)电池包结构分析

△ 5G新能源汽车电池包结构仿真优化设计

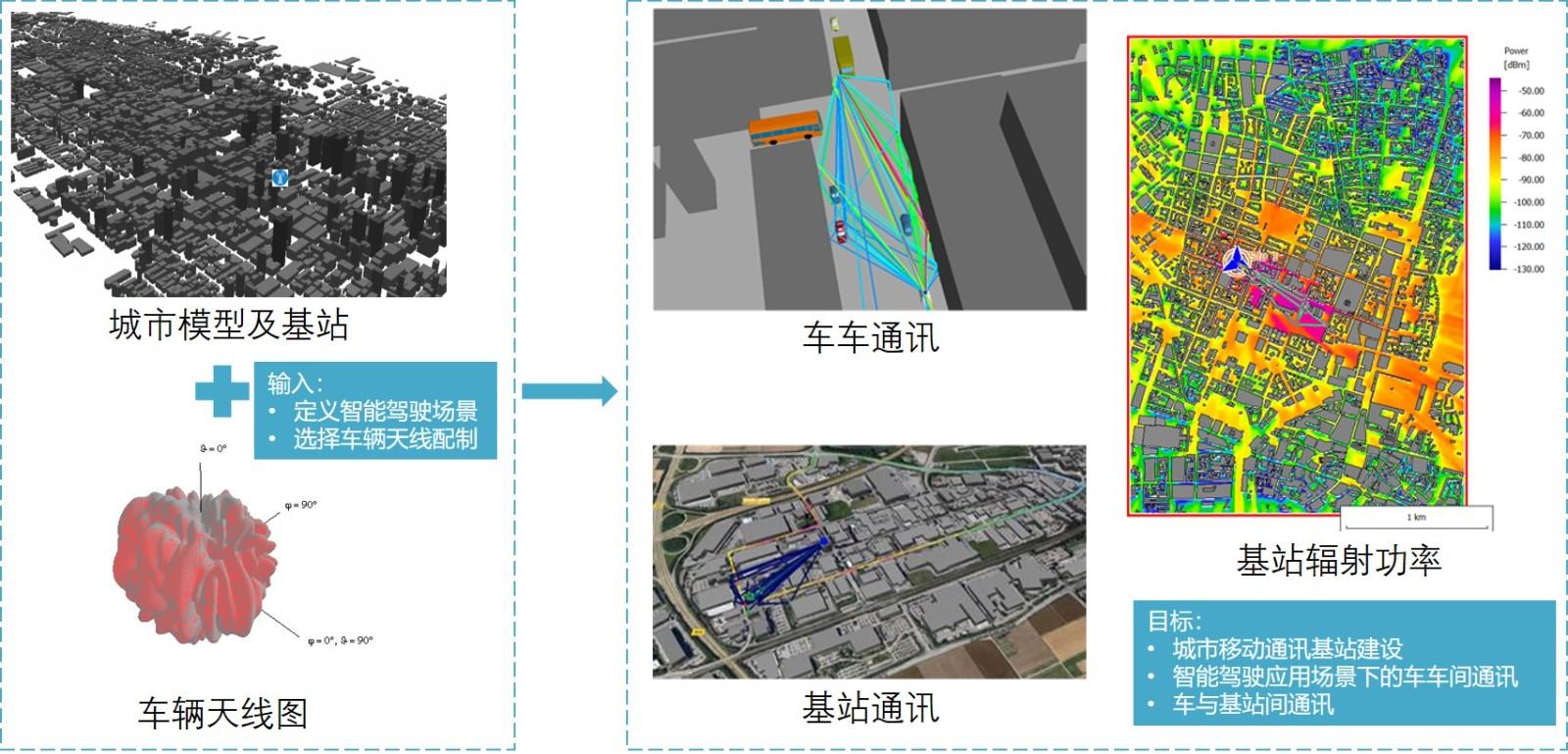

5)智能驾驶基站布局

△ 5G新能源汽车智能驾驶基站布局仿真优化设计

五 行业先进的整体解决方案

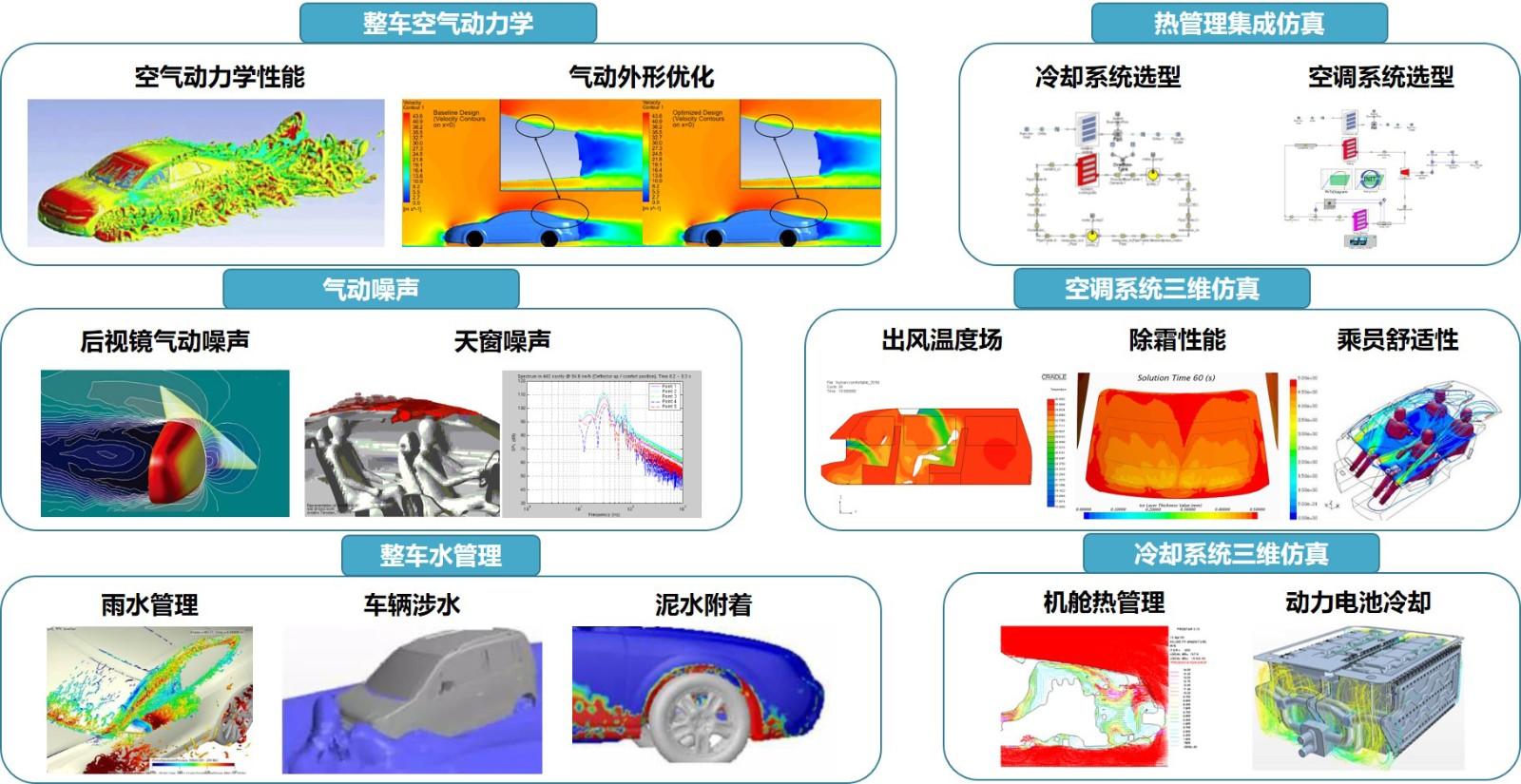

1)热流管理解决方案

△ 5G新能源汽车热流管理仿真解决方案

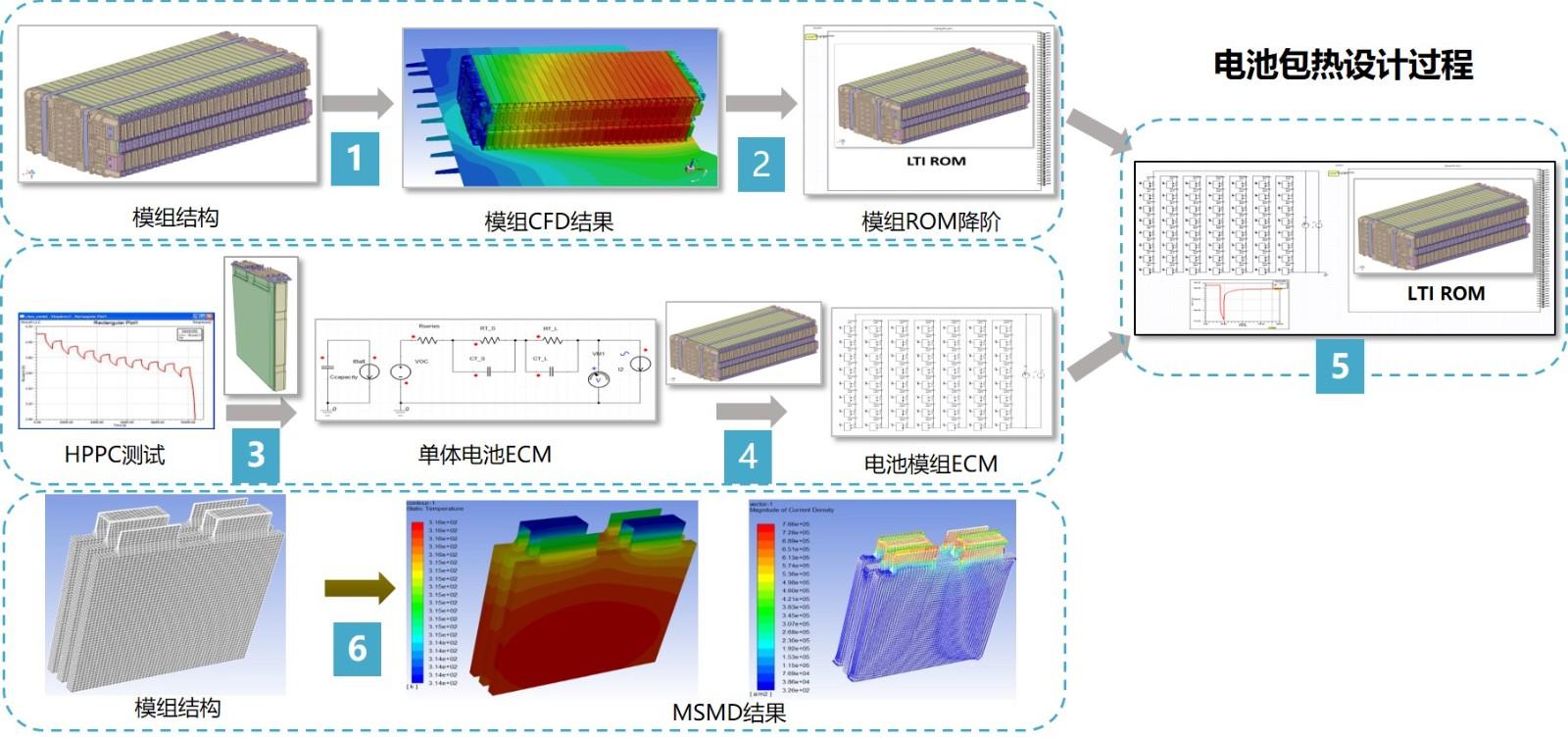

2)电池包热分析解决方案

△ 5G新能源汽车电池包热分析解决方案

1-2:电池包热仿真及降阶仿真

3-4-5:考虑电化学的电池单体及电池包ECM电化学降阶仿真

6:采用MSMD的电池模组热仿真

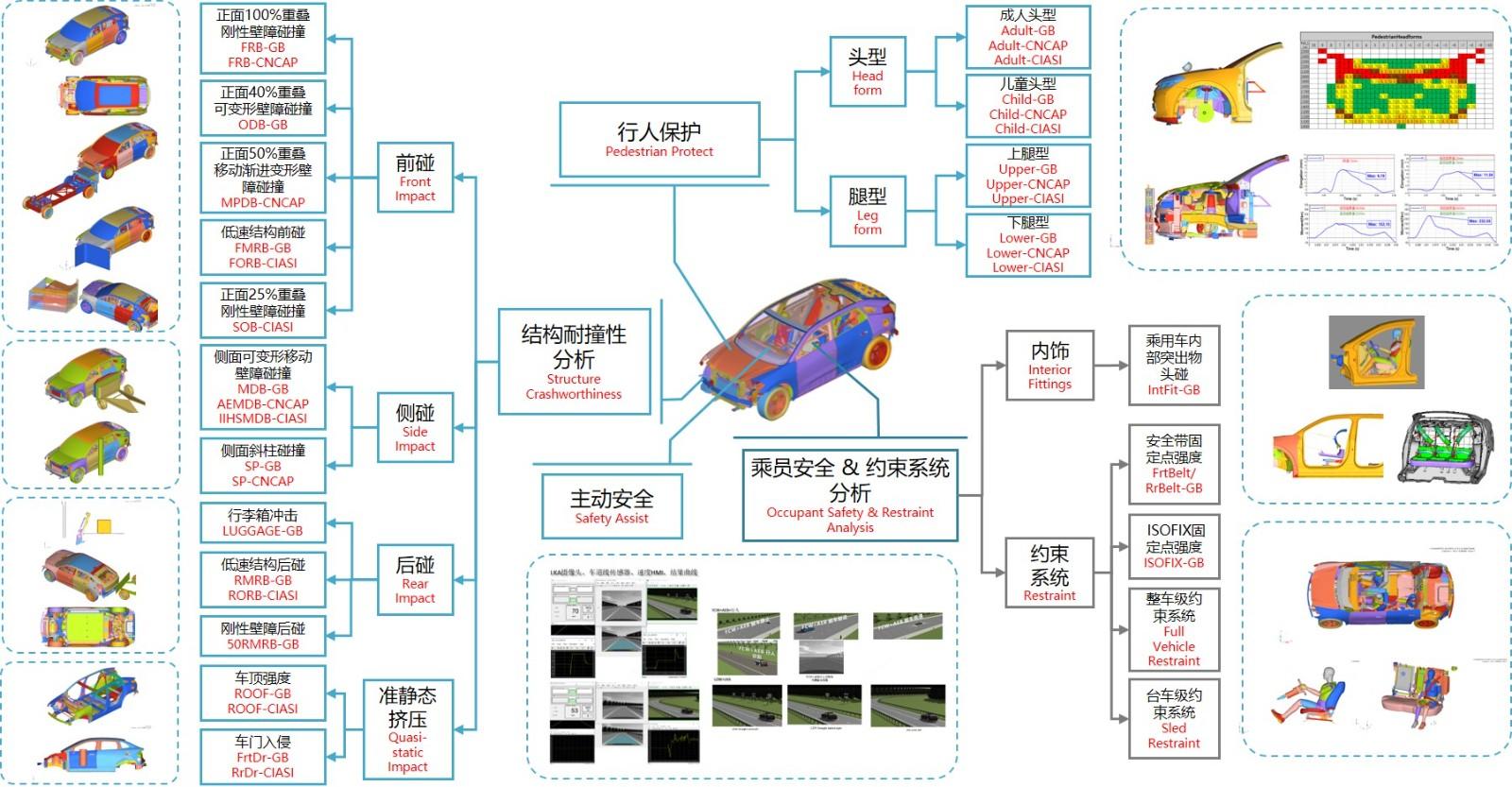

3)碰撞安全解决方案

△ 5G新能源汽车碰撞安全仿真解决方案

4)气动噪声解决方案

△ 5G新能源汽车气动噪声仿真解决方案

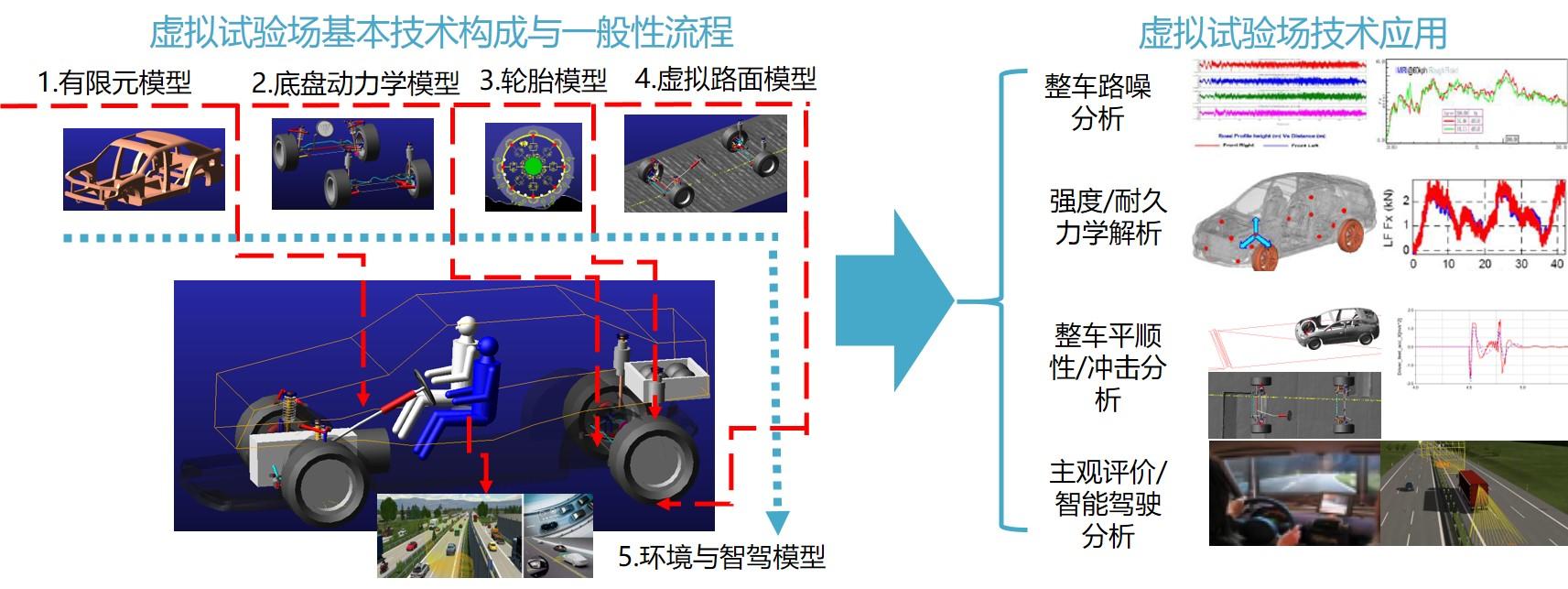

5)虚拟试验场解决方案

1、建立数字路面,轮胎模型和动力学模型,构成完整的数字仿真模型,即虚拟试验场。

2、应用于车体耐久、整车路噪、整车平顺性、进一步的智能驾驶虚拟环境等分析。

△ 5G新能源汽车虚拟实验场解决方案

6)电磁兼容解决方案

△ 5G新能源汽车电磁兼容仿真解决方案

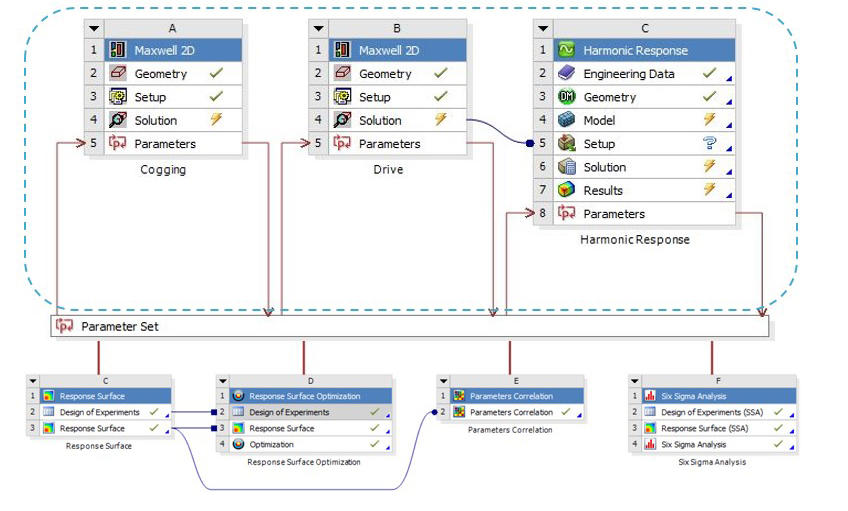

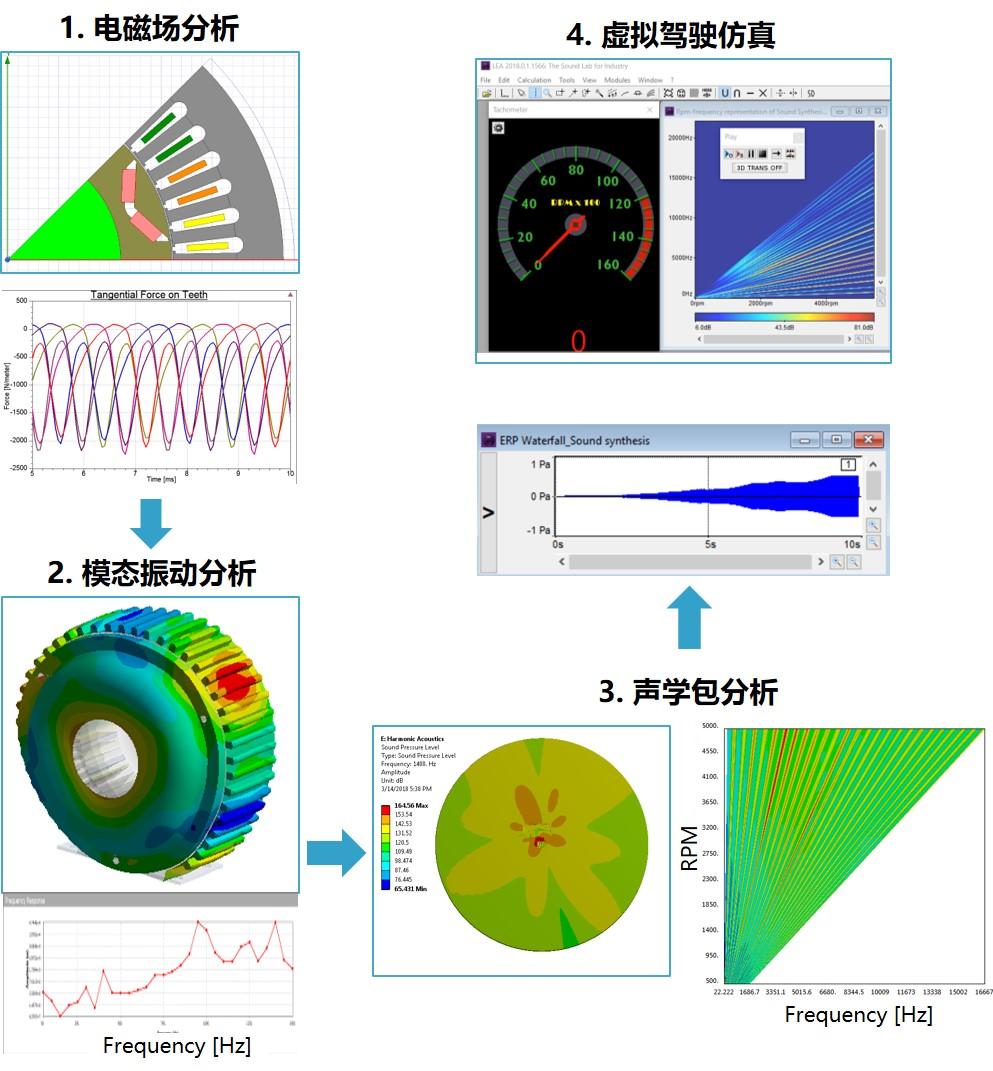

7)电驱动系统NVH优化设计

1、整车背景噪声低,电驱动系统NVH与噪声表现更突出。

2、电驱动系统噪声频率高、频带窄,人耳听感特别不舒服。

3、利用多物理场耦合分析,对电驱动系统噪声进行优化设计。

△ 5G新能源汽车电驱动系统NVH仿真优化解决方案

六 工程仿真发展趋势

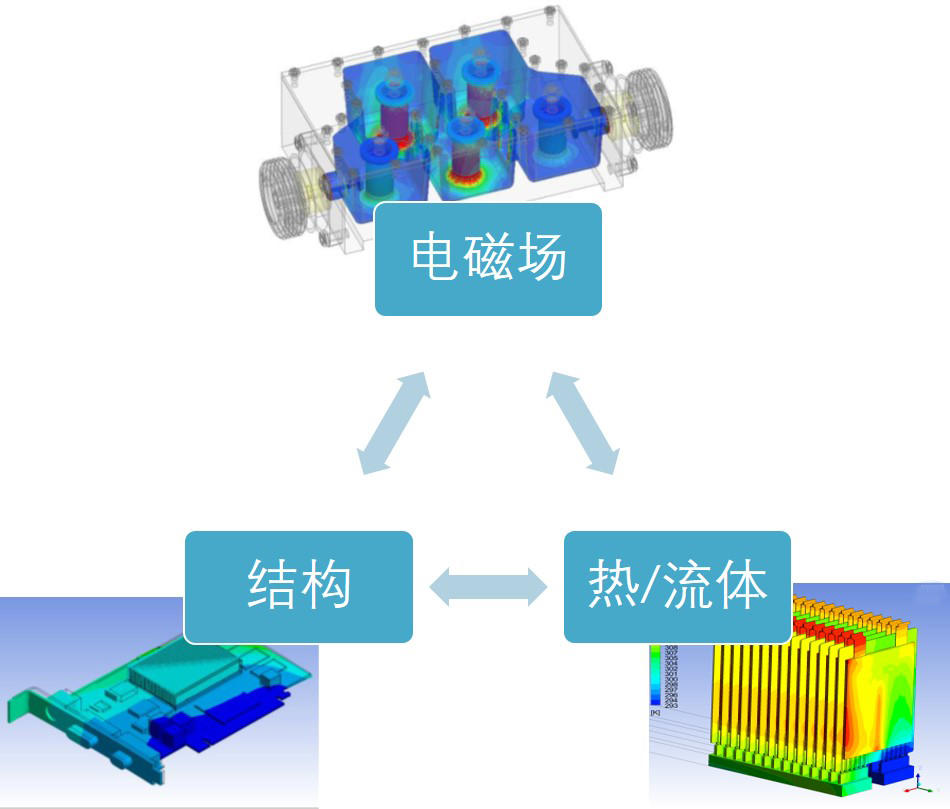

1)多物理场耦合

真实的世界是多物理场的。多物理场分析日益盛行,不同专业仿真软件之间耦合度越来越高:

1、不同专业间相互耦合,以弥补单一专业软件功能的不足。

2、相比单一物理场分析,多物理场分析更能精确地模拟现实情况。

3、越来越多的仿真软件支持FMI标准,支持不同物理场仿真软件间相互耦合。

△ 5G新能源汽车多物理场耦合解决方案

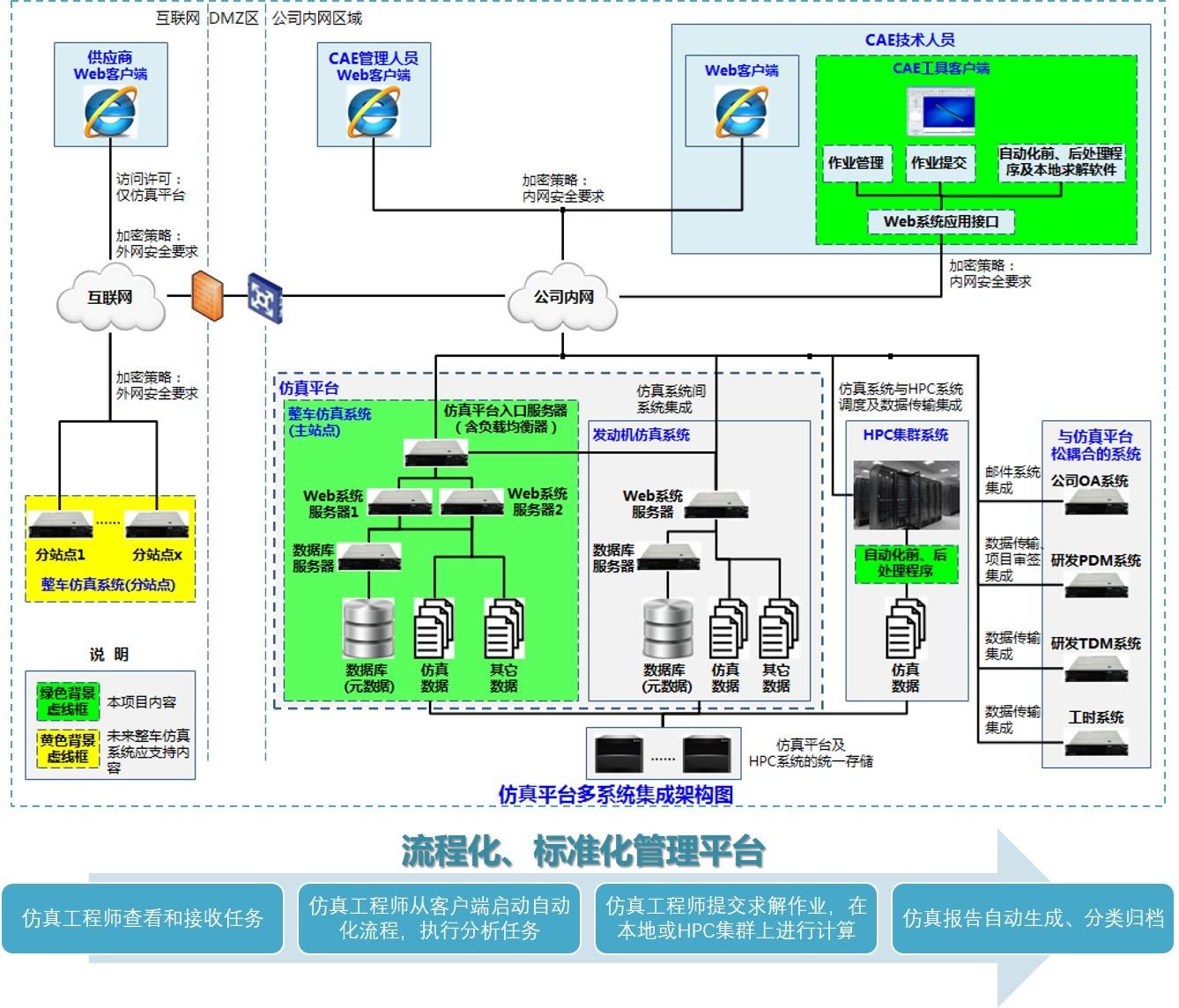

2)仿真平台

大规模计算需求日益强烈,进一步推动仿真软件并行化、平台化:

1、仿真精度要求越来越高,模型越来越庞大。

2、单一主机难以满足计算分析和存储的需求,企业往往需要部署大规模集群的高性能计算中心。

3、仿真数据管理:从CAD到仿真建模、计算和存储,从设计到仿真结果输出的一体化解决方案。

△ 5G新能源汽车仿真平台解决方案

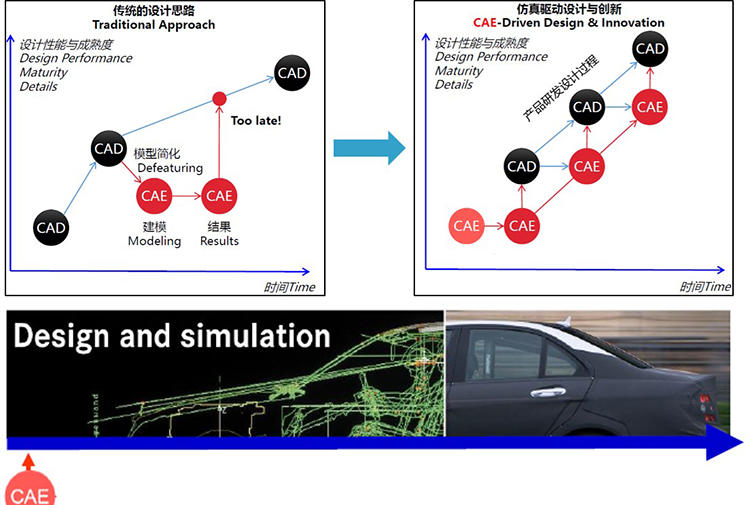

3)仿真驱动创新

在早期研发阶段就通过开展仿真分析考虑如何保证产品的性能:

1、保证设计沿着正确的方向进行。

2、在产品设计的最早期就考虑采取措施防止失效风险。

3、在产品设计的各个阶段就遵循整车与部件的仿真设计规范。

△ 5G新能源汽车仿真驱动创新开发模式解决方案

4)二次开发

仿真开发与产品设计紧密相结合形成的“仿真驱动研发设计”新研发模式,对仿真开发流程化、规范化提出更高要求:

1、通过二次开发实现仿真工作流程化、规范化,降低企业人员成本和时间成本。

2、避免因人为操作所导致的出错和差异问题。

3、从仿真模型输入到结果输出实现全流程自动化。

△ 5G新能源汽车工程仿真二次开发解决方案

七 新能源汽车工程仿真整体解决方案的应用价值

1)对研发者与研发技术以及企业运营而言

1、解决从单一分析到多物理场分析的无缝衔接问题

先进的仿真技术解决方案

热、流体、结构、电磁等多物理场耦合分析

支持不同物理场仿真软件间相互耦合分析

完善的多物理场仿真分析平台

成熟的多物理场解决方案

2、解决从复杂模型创建到二次开发的效率问题

节省复杂模型预处理时间

从仿真建模、求解到后处理报告生成,实现全流程自动化

结合企业标准开发仿真流程,实现仿真分析流程规范化

实现本地计算机与高性能集群集成,推进仿真平台化

3、解决研发创新的时间周期与成本的问题

仿真驱动创新

在研发早期阶段参与并指导设计

降低过程中产品设计失效的风险

完善产品设计方案

推动研发流程标准化、规范化

降低企业人工成本、减少研发项目耗时

2)对产品及其供应商和部门而言

1、零部件(零部件供应商)

提供行业先进的仿真分析解决方案

拥有大量成熟应用案例

拥有良好的CAD接口

支持二次开发,结合企业标准实现自动化分析

2、子系统/分总成(子系统供应商/子系统研发部门/子系统方案提供商)

实现子系统多物理场耦合分析

行业成熟的解决方案

支持从零部件分析模型直接导入装配

二次开发实现自动化分析

3、整车(虚拟验证部门/性能开发部门/整车级方案提供商)

整车复杂模型直接导入

支持从零部件和子系统分析模型直接导入装配

整车仿真分析集成化、平台化分析

整车级仿真数据管理

整车级多物理场联合仿真

注:本文素材来源于网络。如有侵权,请联系我司;如需转载,请注明出处和链接,谢谢!