电动汽车热管理策略之电机余热利用

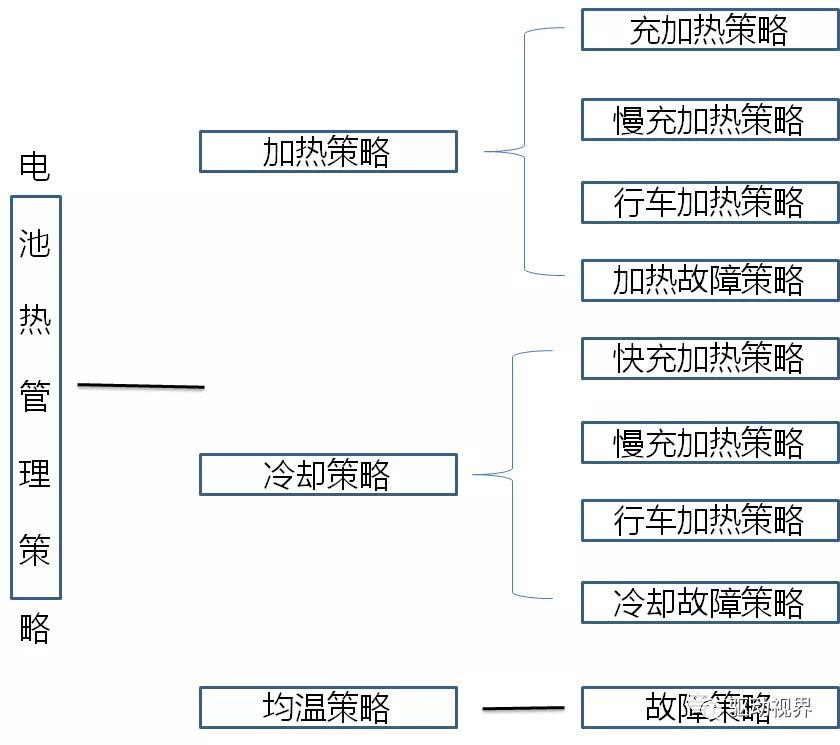

1、动力电池热管理策略

1.1、电池热管理与乘员舱舒适性的关系

1)同时冷却

空调系统无法同时满足乘员舱制冷与电池制冷需求?

控制策略:起始优先满足乘员舱制冷,当乘员舱温度低于某一阈值,减少舱内制冷分配,优先满足电池制冷。

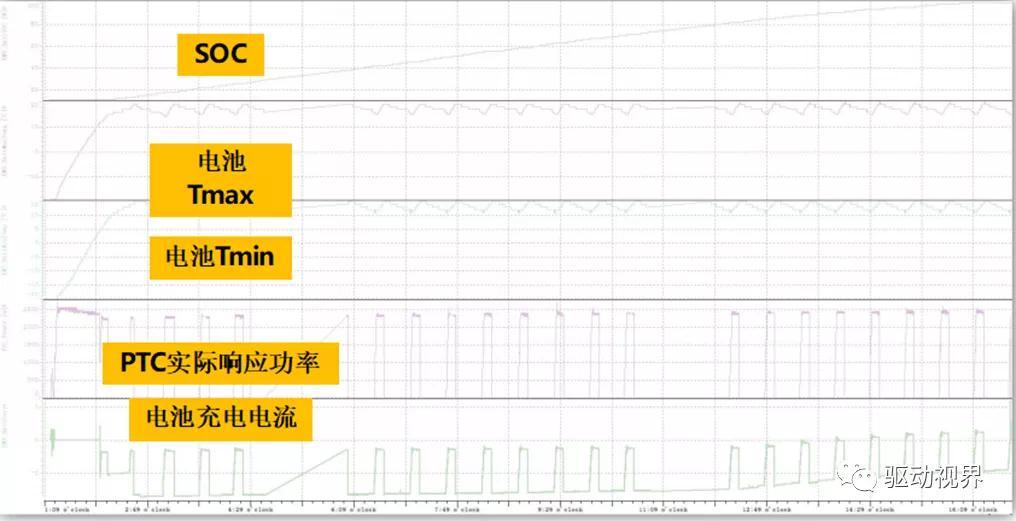

2)同时加热

水暖PTC无法同时满足乘员舱采暖与电池加热需求?

控制策略:起始优先满足乘员舱加热,当乘员舱温度高于某一阈值,减少高温循环液分配,优先满足电池加热,频繁切换。

1.2、整车不同工况下的电池热管理策略

2、整车不同工况下的电池热管理策略

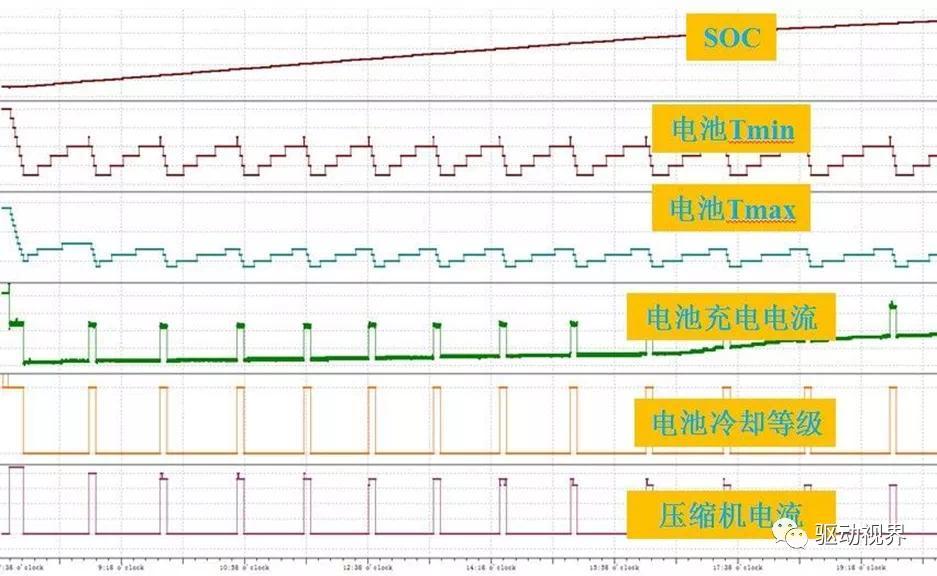

1)快充冷却策略

策略优劣衡量指标:压缩机耗电量(充电桩?是否>60kw?), 充电时长,电池寿命等

2)慢充冷却策略

策略优劣衡量指标:压缩机耗电量,充电时长,电池寿命等

3)行车冷却策略

策略优劣衡量指标:压缩机耗电量,电池寿命等

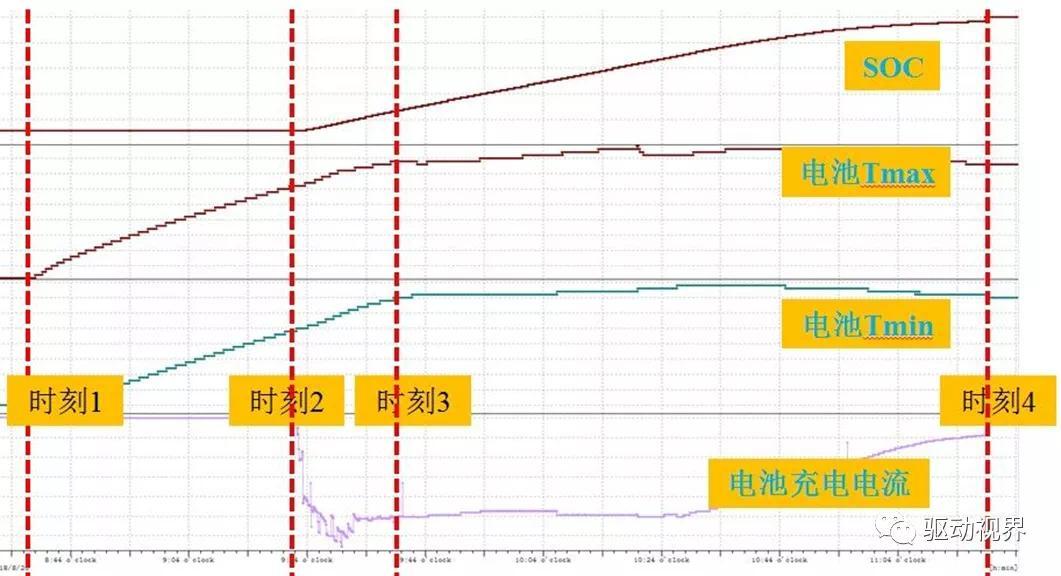

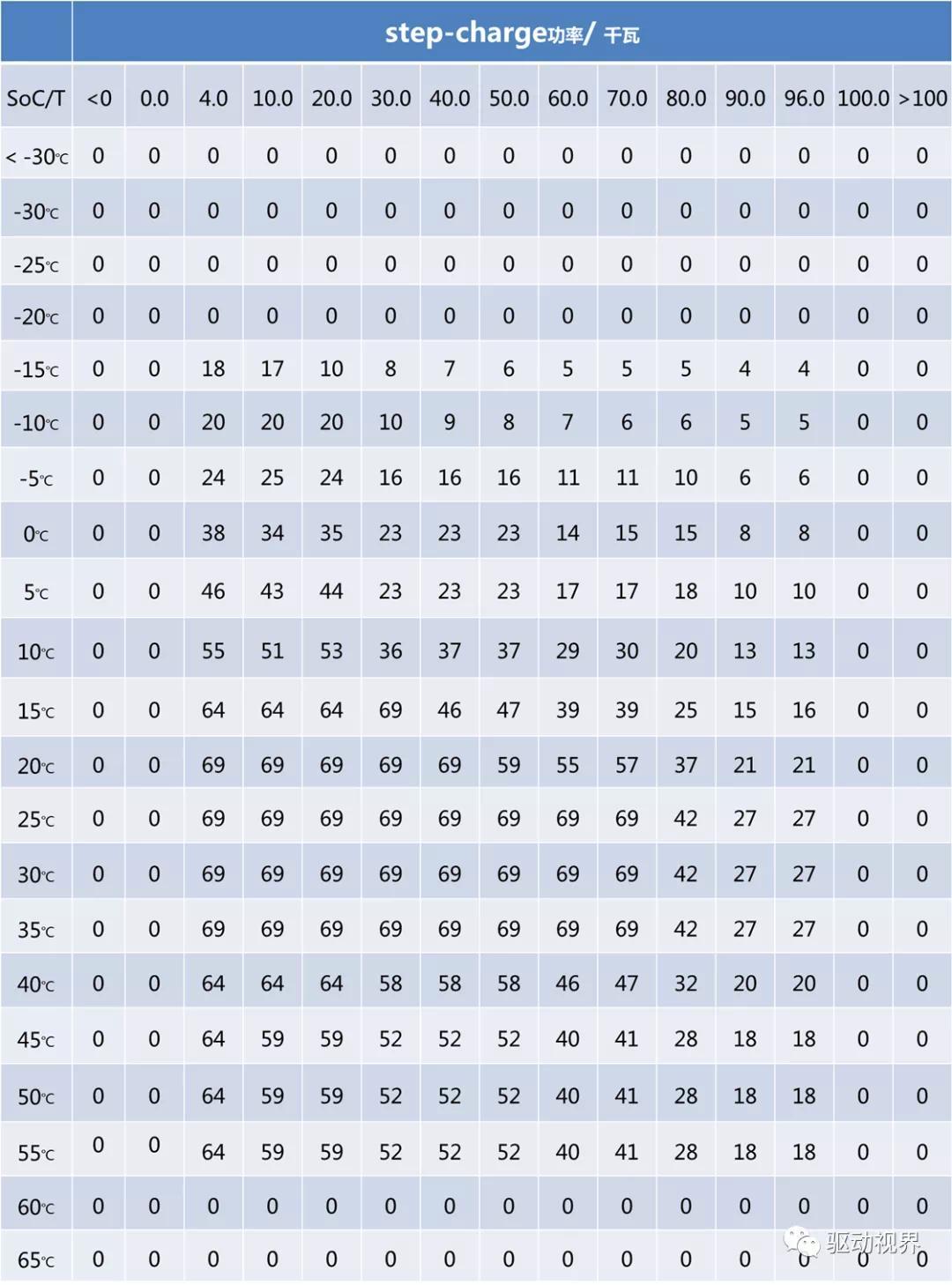

4)快充加热策略

策略优劣衡量指标:水暖PTC耗电量(充电桩),充电时长,电池温差,是否开启冷却等

考虑因素:加热温度阈值,起始SOC,SOH等

快充功率表

5)慢充加热策略

策略优劣衡量指标:压缩机耗电量,充电时长,电池包充入电量,电池寿命等

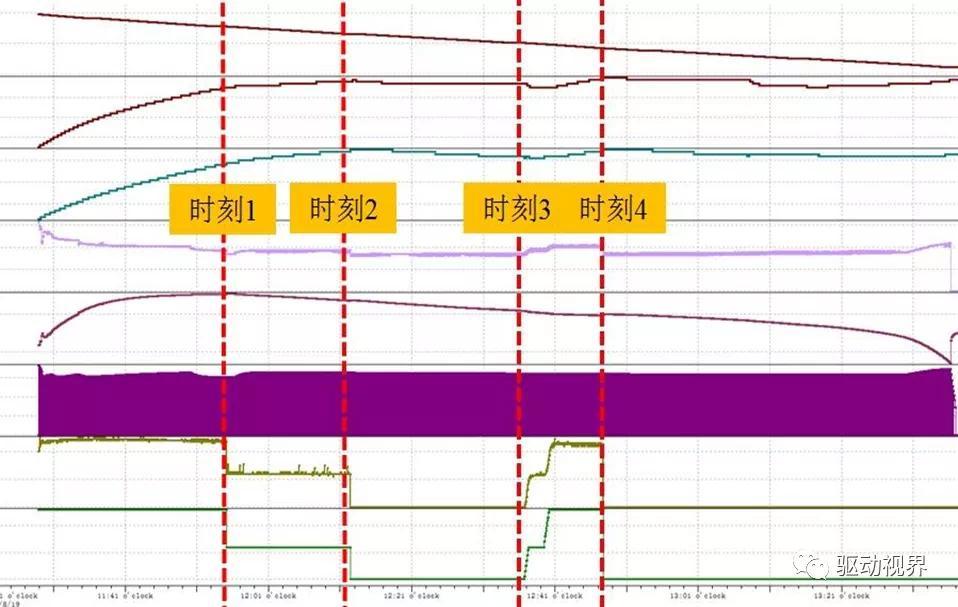

6)行车加热策略

策略优劣衡量指标:PTC耗电量,低温续航,电池放出电量等

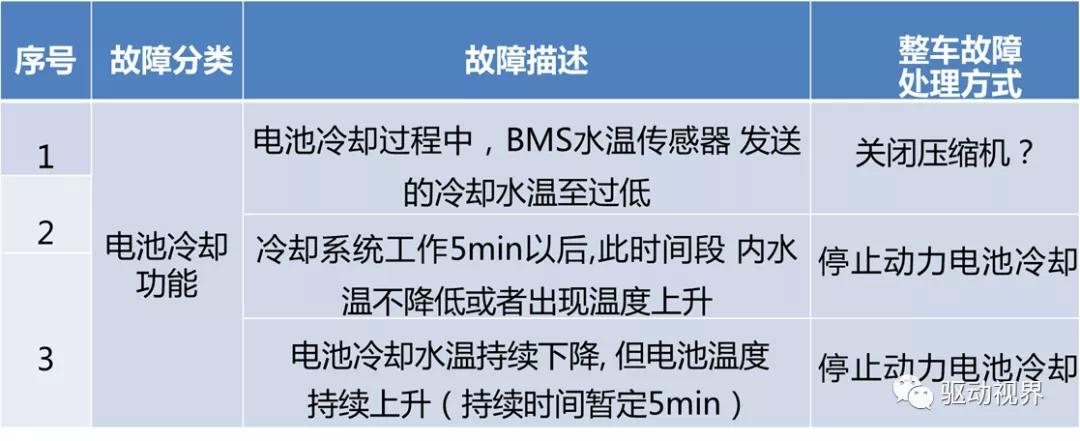

7)故障处理机制

1.3、电池温差对热管理策略的影响及优化措施

1)加热过程中,电池温差远比冷却工况大,如何保证加热过程电池温差控制在一定范围内?

2)低温行车过程中,电池温差较大,会影响电池的可使用电量, 如何解决?

3、电池温差对热管理策略的影响及优化措施

3 优化措施

І. 策略上改善(补救)

Ⅱ. 冷却系统流道结构上改善(防范于未然)

并联管路各支路流量尽量均匀;

模组防冻液进出口温差尽可能小。

建议每个模组下两路冷却板,且流向相反。

1.3、电池温差对热管理策略的影响及优化措施

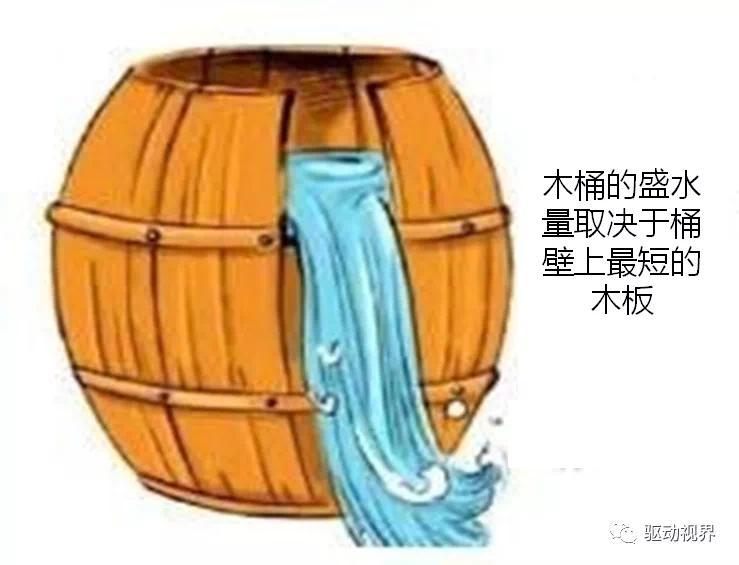

电池温度会影响电池的充放电容量、电压、 内阻及寿命等。

温差过大,导致电池的不一 致性增大,直接表现为电池充放电过程中的 容量不一致、电压不一致。

根据木桶理论,大大制约着实际可放出电量。

2、一维及三维耦合模型策略标定

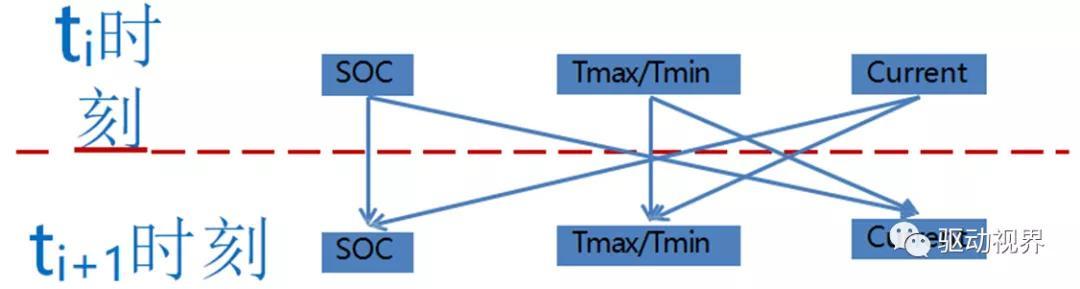

2.1、耦合模型框架及逻辑

上一步时刻各电池参数影响下一步时刻各电池参数;

上一步时刻SOC及Current,安时积分决定下一时刻SOC;

下一步时刻电池温度Tmax/Tmin,由上一步时刻Tmax/Tmin及电池散热决定, 该过程主要由三维仿真确定;

下一步时刻Current由上一步时刻SOC及Tmax/Tmin查表确定;

电池各参数相互影响;

2、策略标定的重点及难点

1)快充冷却/加热策略标定难点:

模型中无法建立电池电压参数,高SOC时电流是由SOC及电压综合决定,该段SOC及电流如何计算?

温度预测的准确性?

冷却/加热停止时刻的电池温度变化?

2.2、策略标定的重点及难点

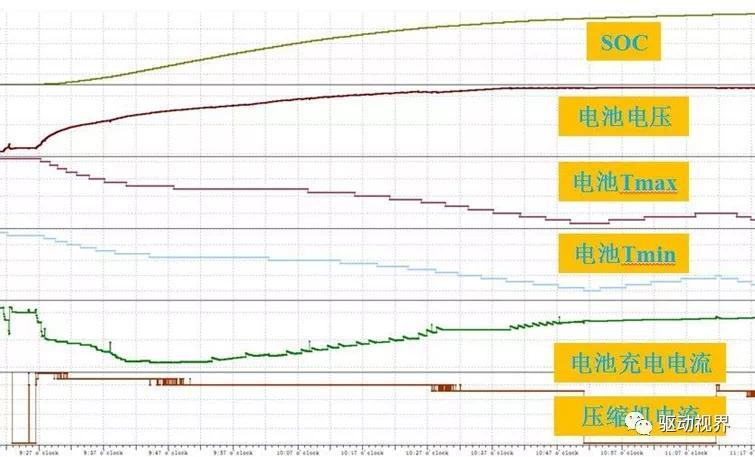

2)慢充冷却/加热策略标定难点:

压缩机/PTC耗电会分摊OBC输出功率,如何精准确定电池包充电功率?

因OBC输出功率恒定,所以充电电流是由电压决定,电压如何精准确定?

冷却/加热停止时刻的电池温度变化?

3)行车冷却/加热策略标定难点:

因行车过程输出功率突变,因电池内阻存在,模型中电流会出现偏差。

电流突变过程的电池温度精准预测?

冷却停止/加热时刻的电池温度变化?

4)模型的共性问题:

低温情况下,极化内阻增大,导致低温下的电压计算出现计算偏差。高温下的电池电压准确度较高。

模型中的温度取平均值,但实际上某些值的查表是以最高/最低温度为依据,出现偏差。

3、标定过程及环境温度的影响

标定结果:SOC随时间变化值,充放电电流随时间变化值,电池包 输出电压,电池温度,充放电时间,压缩机/PTC耗电量等。

标定过程:调试热管理策略各参数对上述参数的影响,择优选择。

环境因素的影响:外界高低温影响电池的散热影响,需根据试验值 或仿真值确定电池包与外界的换热系数h。

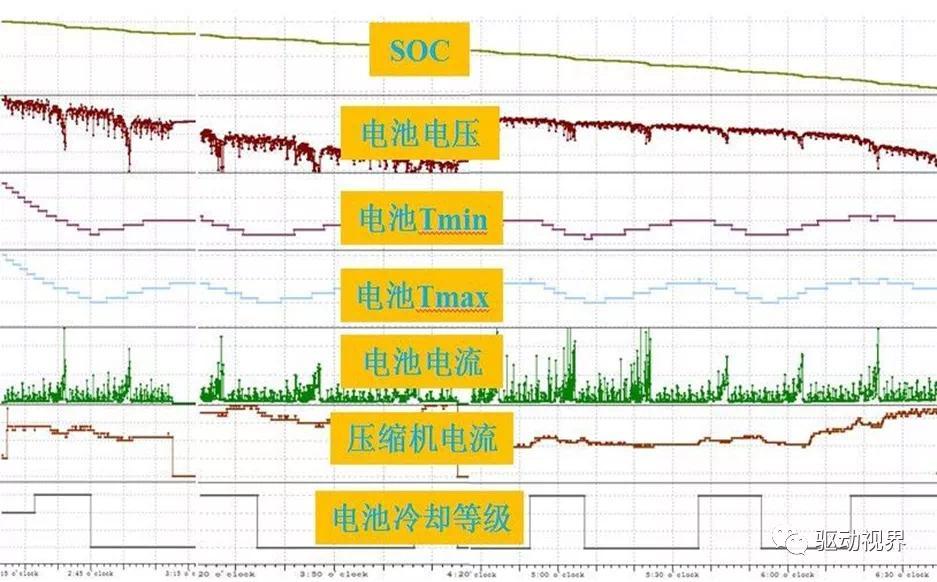

3、电机余热利用方案

3.1、方案的架构与逻辑

1、方案的架构与逻辑

背景:

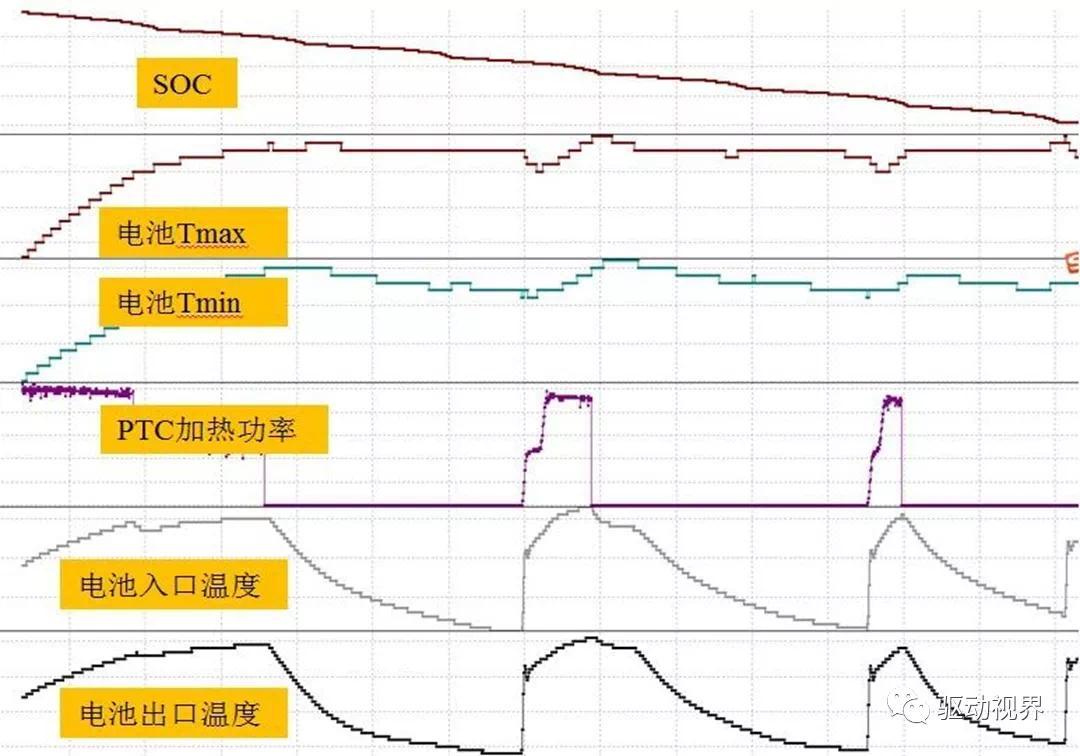

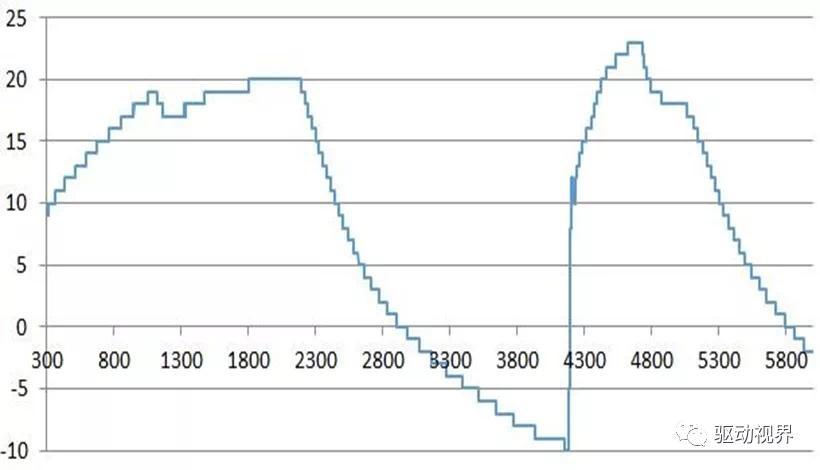

寒冬条件下,电池低速行驶时的产热量不足于维持自身温度以致电池温度 缓缓下降,下降到触发加热阈值时,PTC加热电池开启,消耗电池电量,大大 降低续航里程。左图为某车型-20℃环境下NEDC工况各参数详图。

目的:

鉴于上述实际情况,考虑到寒冬时,电机仍产热,故考虑将电机的余热引 至电池,为电池加热,从而达到寒冬环境下降低PTC耗电量的目的。

应用场合:寒冷环境下,低速行车工况。

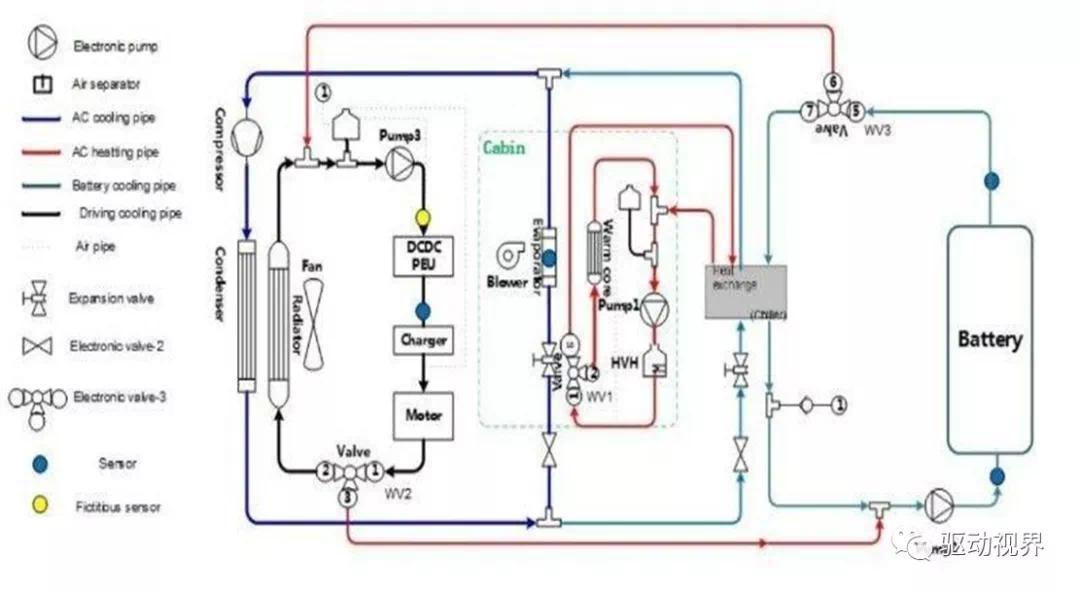

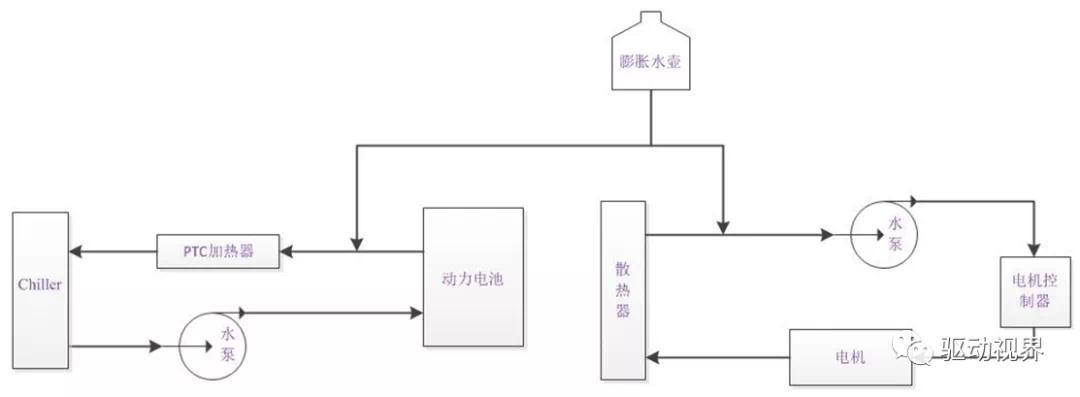

上图为常规的电池及电机冷却系统管路图,为相互完全独立的并联管路系统。

膨胀水壶同时为两系统补充防冻液。

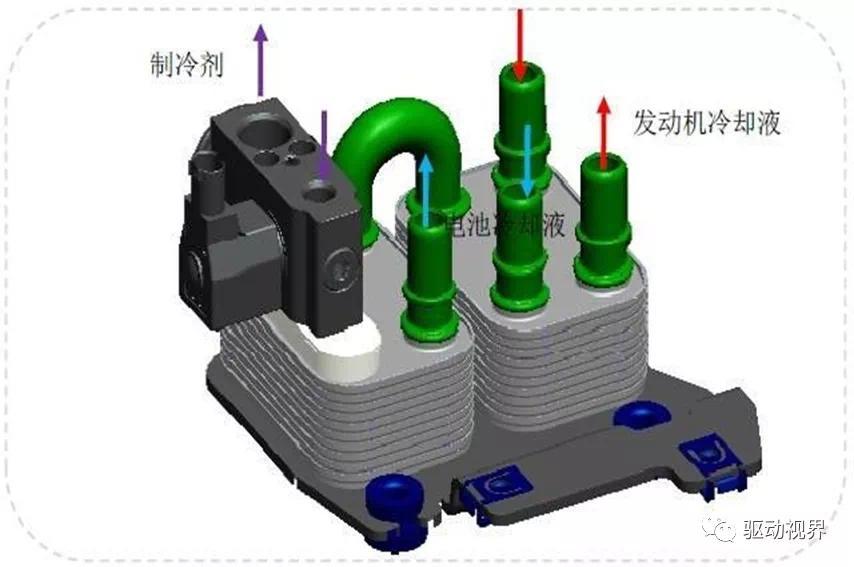

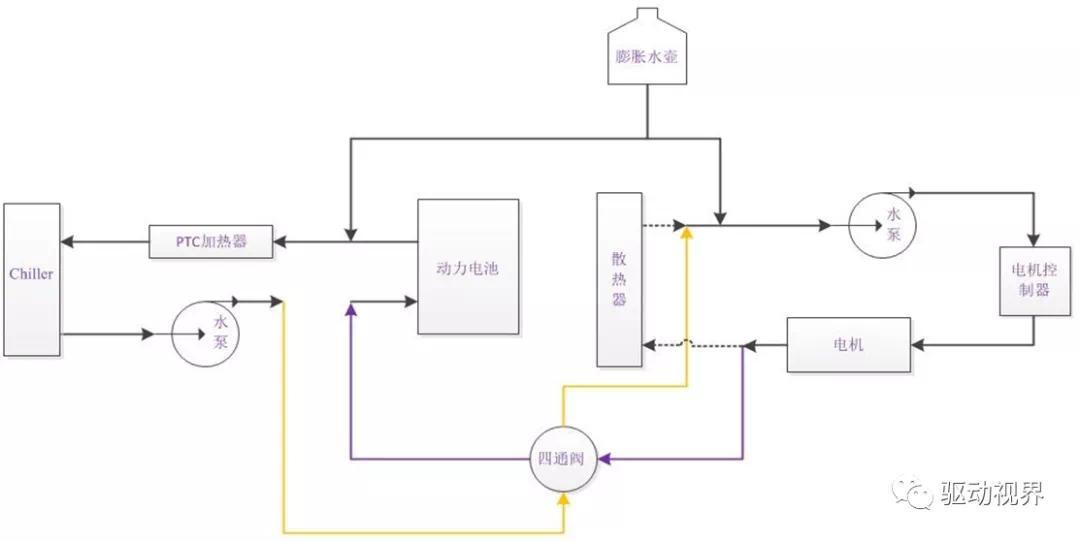

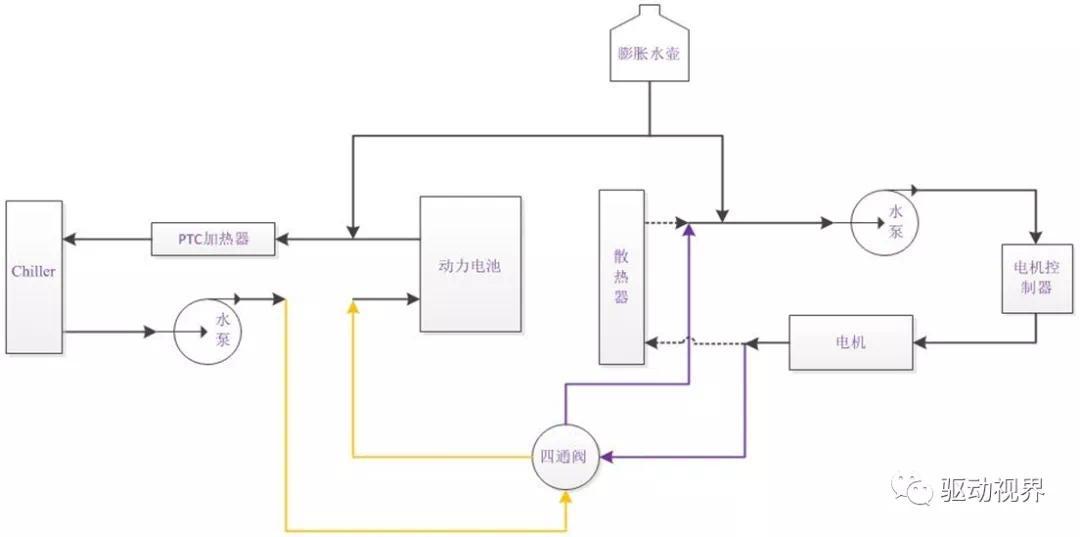

系统改装后,行车过程中,当电池有加热需求并且电机的出口防冻液满足相应温度要求时, 四通阀将电池冷却系统与电机冷却系统串联,经过电机的防冻液得到升温,后进入电池包内部给电池加热。

电机内防冻液绕过电机散热器。

当电池没有加热需求时,四通阀实现电池系统管路及电机系统管路并联。

至于电机防冻液是否流经散热器,还需再讨论。

电池进口温度随时间变化图

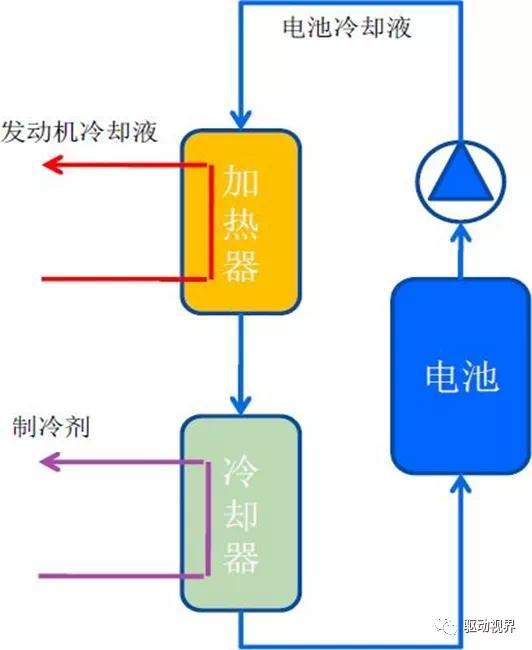

余热利用可为电池加热的前提:

1.电机冷却液经外部管路循环后,温度有提升;

2.电机冷却液出口温度不低于电池冷却液入口温度。

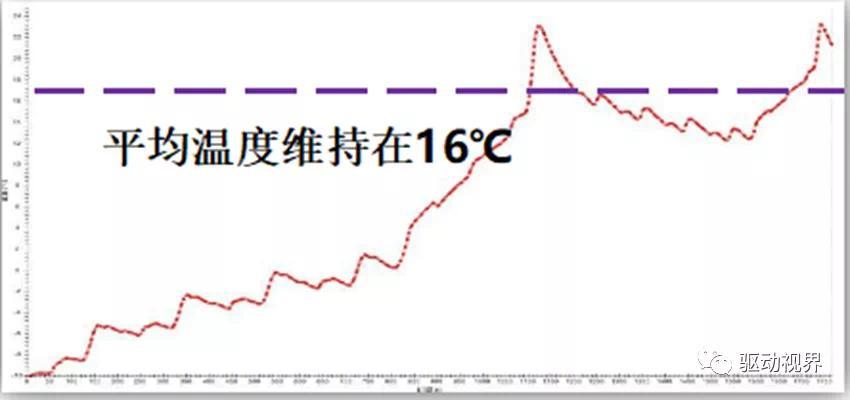

以某项目NEDC工况为例,电机运行短时间后防冻液出口温度维持在16℃。

而加热停止后的电池冷却液温度迅速下降至-10℃。

可将电机冷却液引入电池,加热功率为0.3kw(电机发热量),若电池温度还持续下降,则PTC加热同时开启。

NEDC余热利用可省电0.3kw;

60km/h余热利用可省电0.6kw;

120km/h?

2、控制策略的重点及难点

低温环境下,车子启动时,若电池温度低于加热开启阈值,则PTC加热开启且电机冷却液引入电池。

车子运行时,且加热关闭。

当电池温度低于加热开启阈值时,加热请求开启,

此时:

①若电机出口温度低于电池温度,则PTC加热开启且电机冷却液引入电池。

②若电机出口温度高于电池温度,则引入电机冷却液为电池加热。

若:І、电池温度继续下降至加热开启阈值,则开启PTC加热。

Ⅱ、电池温度温度上升至加热关闭阈值,则关闭电机冷却液的引入。

备注:行车工况且加热停止时,电机冷却液出口温度高于电池入口温度。

声明:来源于驱动视界