陵水17-2气田“深海一号”能源站总体设计及关键技术研究

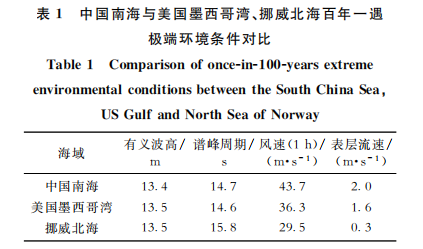

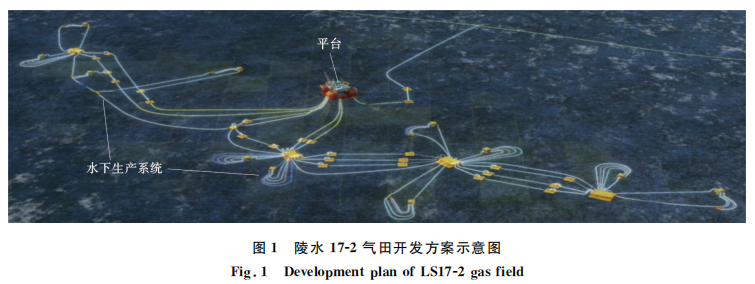

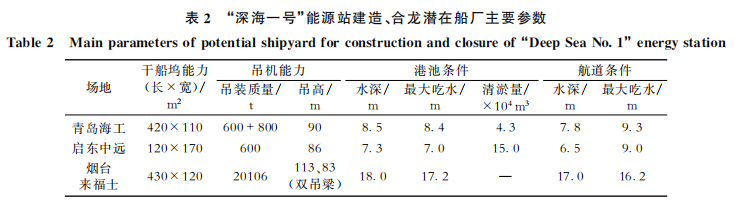

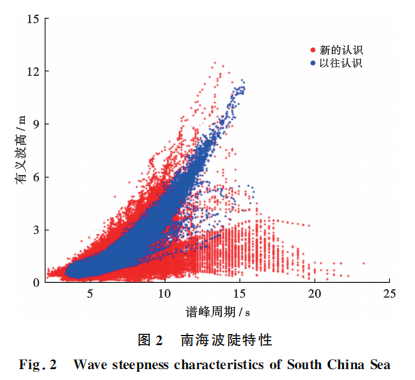

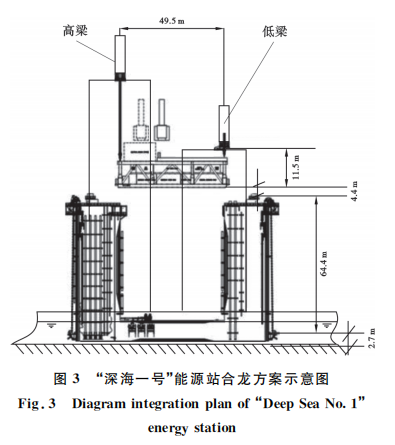

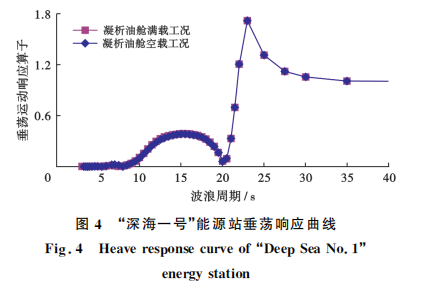

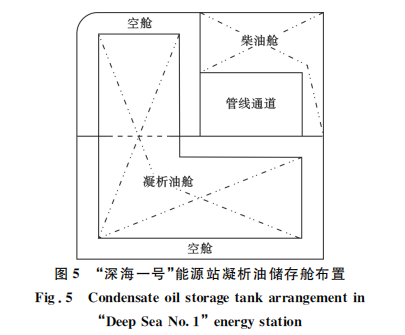

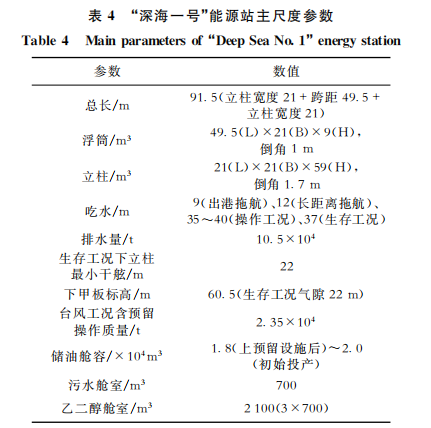

摘 要:陵水17-2气田开发采用带凝析油储存和外输功能的深水半潜式生产储油平台——“深海一号”能 源站,为国际上首个采用立柱储油的半潜式生产平台,该平台设计面临环境条件恶劣、建造场地和合龙资源受限、凝析油储存和外输安全性要求高、立管运动要求严格等诸多挑战。本文详细阐述了“深海一号”能源站总体设计技术,包括深水环境条件分析、基于受限场地资源的定制化设计、凝析油U型储存隔离与安全储存和动力定位外输以及整体船型参数设计等,并重点介绍了深水系泊系统设计、深水钢悬链立管布置与疲劳寿命分析、平台低频运动响应预报、关键结构设计及30年不进坞的防腐方案设计等关键技术。基于上述技术,研制出了新型半潜式生产储油平台母型船——“深海一号”能源站。该平台建造完成并投入使用,标志着中国海洋工程制造业逐步向深水浮式生产平台等高端装备业进军,也为同类深水浮式平台的设计提供了借鉴。

1 主要技术挑战

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2021-06-20

最近编辑:4年前

作者推荐

还没有评论

相关推荐

最新文章

热门文章