DfAM让增材制造“造物不止于形”,浅析苏-57战机拓扑优化

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 主编推荐/内容稀缺

导读:千百年来,人类制造技术发展的绝大多数努力集中在了形状塑造上,并且这种趋势一直延续到现代,从石器打磨到陶器塑形,从浇铸青铜器到制作木质家具,从金属切削到单晶硅片光蚀刻,对材料形状的加工长期以来一直是人们赋予制品以功能的主要手段。图1 传统CNC加工

与之相比,人类在发现、利用材料方面的进步要慢许多,第一次工业革命后的一百余年时间里,精炼钢材、有色金属、合金材料、工程陶瓷、人造单晶材料等高性能材料才陆续登上制造业舞台。与利用材料相比,改进材料物性提升制品性能的研究则更为初级。直到2011年6月美国政府发布材料基因组计划(MGI),对新材料物性与材料配方关系的研究,才开始摆脱研究者的科学直觉和大量重复的“尝试法”实验的低层次局面。传统制造方式普遍建立在对单一均值材料的等材、减材制造模式之上,其所能提供干预材料物性的手段很少,制造复杂结构的方法也十分有限,这限制了材料、功能与制造技术的协同发展。增材制造技术的出现,从根本上改变了传统制造技术与材料、结构、功能相互割裂的发展局面。其原因在于3D打印机在输出物理实体时,采用了从无到有的受控生长方式,其所用的建造物质从低维度的点、线或面形态,以积分原理累积形成最终的三维实体;而在持续累积过程中,3D打印机有充分的时空窗口对建造物质的物性、结构、功能进行从微观到宏观的主动控制,即将形状信息承载至建造物质的同时,亦将物性属性和功能属性施加至建造物质。这使得打印过程结束时,所输出三维实体既承载了宏观的形状信息,也被附加了微观的材料物性信息,使得最终制品的功能得以同步完成。

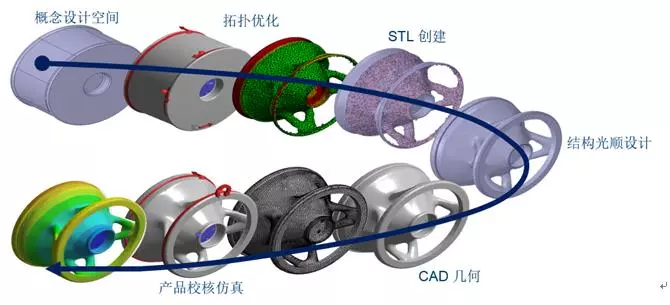

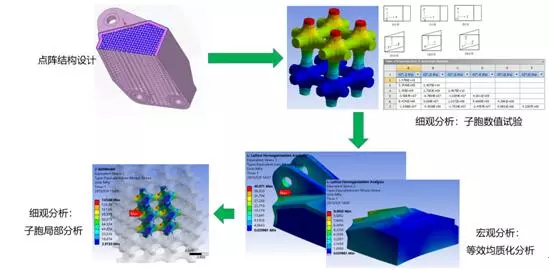

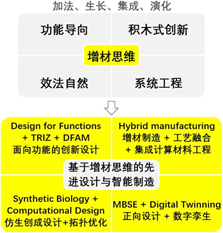

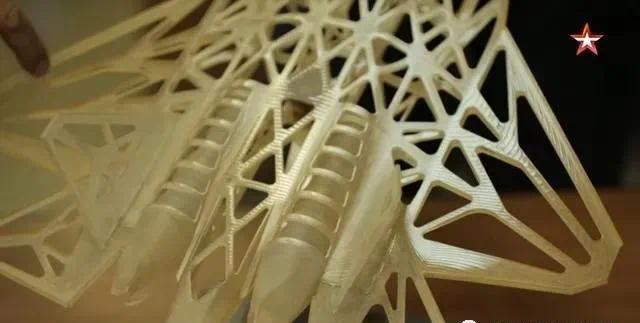

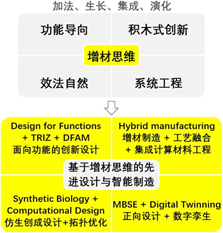

任何制造过程本质上都是将设计信息承载到物质的过程,增材制造让我们有充分的理由相信“造物不止于形”这一制造理念的可行性。增材制造技术有足够的潜力推动制品性能迎来新一轮重大升级,从而再次赋能制造业。将传统制造的设计方法与评价标准迁移到增材制造应用的实践中,两者在多方面表现出了冲突性。因此,增材技术还需与之匹配的设计理念才能付诸实践。我们把面向增材制造的设计方法称为DfAM(Design for Additive Manufacturing),包括从产品功能需求出发的正向设计、从产品性能改进出发的增材制造再设计、从增材工艺约束出发的制造优化设计等等。正向设计是增材制造带来最具“破坏力”的革新。它让设计师抛弃了传统制造手段的束缚,能真正从产品的功能需求出发,设计出功能最优、材料最省、效率最高的结构形式,颠覆传统设计思维的桎梏。正向设计与增材制造之间存在一种相互促进的辩证关系。正向设计所提供的架构性创新彻底释放了增材制造的价值,因为优化和创新到极致的设计往往也是复杂至极的,而复杂结构正是增材制造的优势所在。反过来讲,增材制造打通了正向设计的传统瓶颈,赋予了正向设计无限自由,完全可以放飞自我,进行颠覆式创新。 第一项关键要素是创成式设计。不同于传统的设计方法,创成式设计发挥算法和人工智能的长处,设计师只需要提供必要的设计限制,其余的完全交给算法来创造。拓扑优化算法是目前常见的设计算法之一。在拓扑优化过程中,我们并不需要对结构的形式做限定,只需要给出结构的受力和约束条件,软件通过特定的拓扑优化算法,按照力的传递路径自动找到最佳的结构形式。第二项关键要素是多尺度仿真,因为增材制造过程跨越了广泛的时空尺度。在空间维度,材料的晶体结构在纳米级别,点阵或多孔结构的特征尺寸在毫米级别,而目前最大的增材制造整体结构已经达到十数米的级别。在时间维度,单个熔池的寿命在毫秒级别,单个片层的扫描时间在分钟级别,而整个零件的制造过程长达数天或数周的时间。宏观结构的力学特性需要根据材料微观结构来计算等效获得;材料微观结构的计算则需要宏观结构的仿真结果作为输入。因此,如何保证在不同时空维度下,增材制造的产品性能都是最优的,是我们面临的一个难题。以最常见的拓扑优化和点阵结构为例,一个完整的面向增材制造的设计流程通常包括如下几个步骤:在具体的产品设计过程中,很难有案例只经过了这四个步骤就完成了完美的设计方案,其过程往往需要经过多轮迭代优化。 接下来,我们来看一个苏-57推出拓扑优化方案。

苏-57战斗机(设计代号:I-21/T-50),是俄罗斯空军单座双发隐形多功能重型战斗机,是俄罗斯第五代战斗机(西方国家称为第四代战斗机)。俄罗斯计划用该型战斗机取代苏-27战斗机,与美国F-22战斗机抗衡。

20世纪90年代末,美国开始研发绰号“猛禽”的F-22战斗机,率先开始进入隐身时代,再次拉开了航空技术的差距。此时,由于苏联解体,继承苏联大部分遗产的俄罗斯无力独自承担新型战斗机极其高昂的研制费用,研制一度停滞。20世纪末21世纪初,美国除了开始正式服役F-22战斗机外,又开始研发F-35战斗机,F-22和F-35所代表的冷战时期隐身、超音速巡航、超机动和网络战能力代表了空战的新境界,俄罗斯空军再次面临来自西方的沉重压力。

2015年,俄罗斯总统普京宣布第一批T-50即将交付俄罗斯空军,并开始部队测试。2017年,正在测试的俄罗斯第五代战斗机正式命名为“苏-57”,按计划将于2019年开始小批量生产。2025年,俄罗斯计划将用苏-57战斗机全部替换老旧的米格-29和苏-27战斗机。

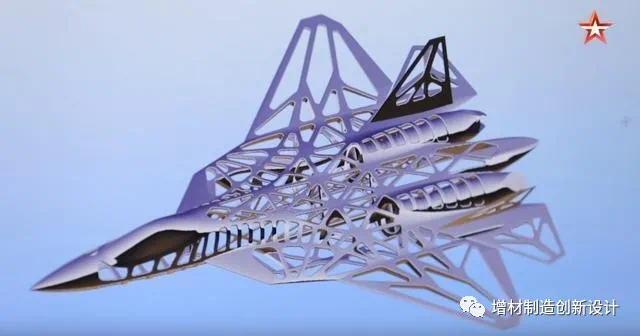

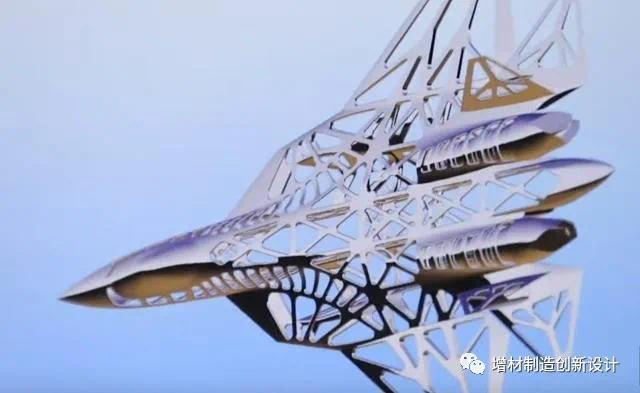

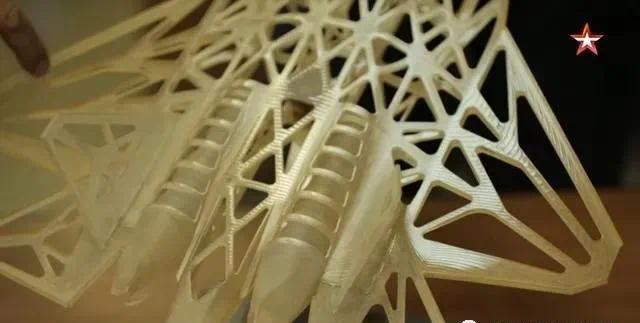

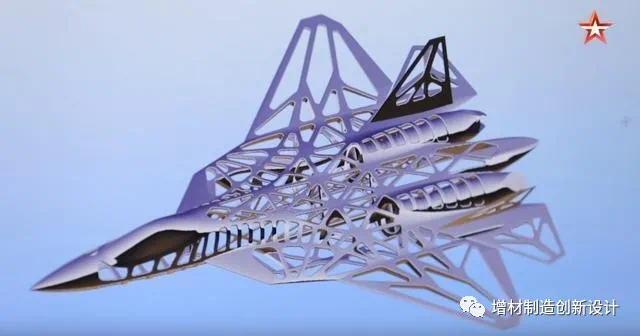

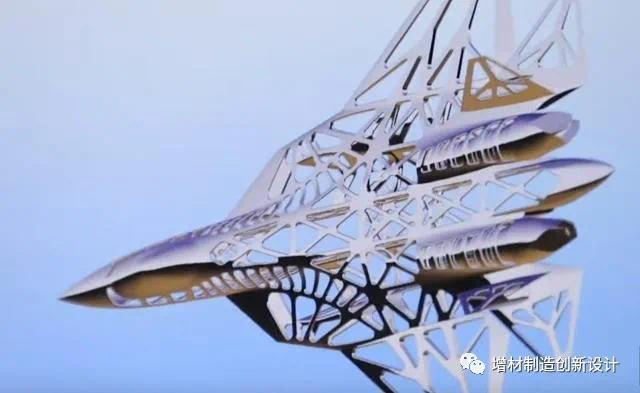

2019年7月29日,是苏霍伊设计局诞生80周年的日子,这家举世瞩目的战斗机研发机构公布了经过拓扑优化设计后的苏-57理论结构模型,该模型很可能代表着苏-57战斗机的终极形态。

终极形态的苏-57战斗机,在推重比、机动性、超巡、航程、雷达和红外隐身等方面都有长足进步,从而成为真正的“反F-22隐身战斗机”。

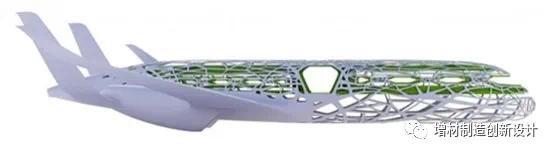

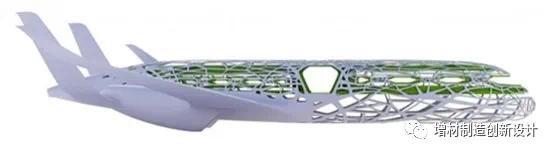

不仅是战斗机有全机拓扑优化方案,著名民用飞机制造商“空中客车”公司也公布了超前的“透明客机”拓扑优化概念方案。

乘客们可以通过机舱两边以及机顶360°观看天空中的景观,也可以控制机身的透明度。同时在舱内享受全息互动游戏,使未来飞行体验的质量大大提升。

未来飞机的拓扑优化设计结构不仅能够减轻重量,而且壁板的强度、刚度、抗疲劳性能也将大大提高。

根据空客公司计划,这架飞机将在2050年变成现实,由一台像飞机库那样大的巨型3D打印机打造。

空客飞机新型飞机制造技术引领未来航空发展

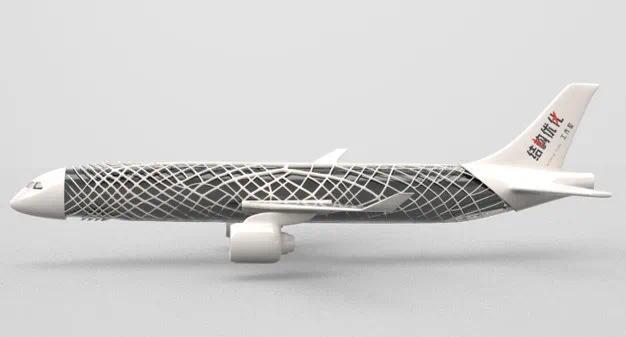

结构优化工作室给出了国产大飞机的全机拓扑优化方案。设计者综合分析了几百个工况,从中提取了最典型的12个工况,作为全机结构优化的输入条件。

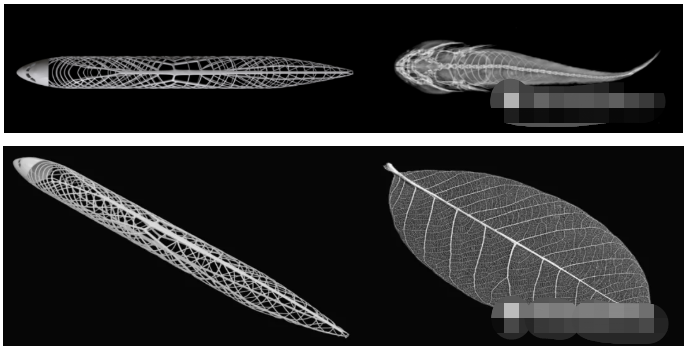

在设计过程中,设计师采用了仿生学的设计理念,参考了自然界“鱼骨架”和“叶脉络”的结构形式。这种“师法自然”的设计理念,将是未来结构设计的一个重点发展方向。

在实现材尽其能、物尽其用,释放复杂成形能力的表象下,增材制造的真正价值在于回归设计本源,回归产品功能,重塑增材思维,实现造物不止于形的造物革命。作为新一代的物质生产技术,它将与新一代信息技术深度融合,成为第四次工业革命的核心技术引擎。但是,目前人们对于增材制造这一新生技术的认识还处于初级极端,很少站在系统高度统一材料、工艺、设计、性能、功能等要素,造成增材制造各要素之间各自为政、严重脱节、甚至相互割裂对立的现实局面。加速增材制造技术大规模商用化的关键,是站在巨人的肩膀上学习增材设计,缩短学习曲线,避免犯重复的错误。

近日,机械工业出版社华章分社联合安世亚太,带来国内首场围绕DfAM的线上主题活动“安世亚太增材赋能业务DfAM技术分享会”,带领我们共同破译DfAM的内涵,领略被DfAM释放潜能后的增材制造即将散发怎样的迷人魅力。

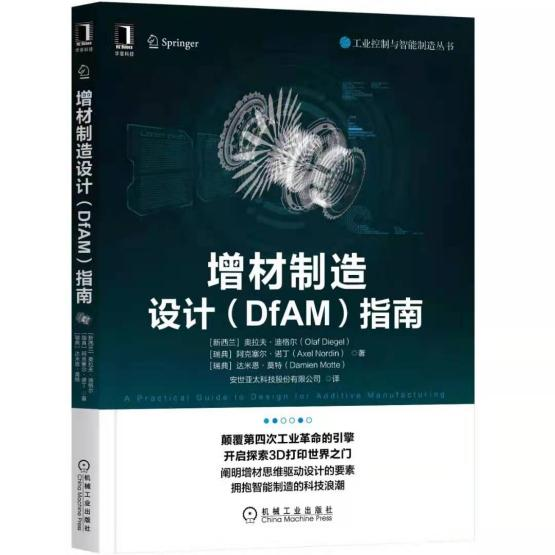

当前,由安世亚太翻译出版的《增材制造设计(DfAM)指南》正在热销,作者是瑞典隆德大学的三位学者。本书就如何面向增材工艺设计零组件以获取成本和性能的最大收益,提供了详尽的指南和丰富的案例,包括增材制造导论、增材制造工艺、增材设计战略、增材设计分析优化工具、零件合并准则、增材工艺工夹具设计准则、面向聚合物和金属的增材设计、后处理、以及增材制造的健康安全和零件认证、增材制造的未来等章节。作为全球第一本的增材设计专著,本书中译本将为我国增材产业从业者、工业产品研发设计、工艺和制造人员,带来全方位的以增材思维驱动的增材设计细节知识和工程应用经验分享。作者:马立敏,安世亚太科技股份有限公司增材设计首席专家,北京航空航天大学金属凝固专业博士,中国商飞公司/北京航空航天大学力学专业博士后,拥有10多年材料加工、结构设计、强度分析等专业的研究与应用经验。从事增材制造的材料、工艺、设计、仿真等领域的研究工作,尤其在轻量化/一体化结构、随形流道、个性化定制产品等领域经验丰富,设计的作品多次获得国内外行业奖励,研究成果多次在各级媒体报道,创办微信公众号“增材制造创新设计”声明:原创文章,首发仿真秀APP,部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。喜欢作者,请点赞和在看

获赞 11496粉丝 22821文章 4067课程 242