如何提高零件刚度的设计?

提高零件刚度的因素:

① 选择弹性模量较高的材料

② 用拉、压代替弯曲的准则

③ 合理布置支持准则

④ 合理确定肋的形状和尺寸

⑤ 用预变形提高刚度减小工作变形准则

⑥ 提高机械零件接触面的接触刚度准则

PART 01

选择弹性模量较高的材料

在提升结构刚度时,材料的选择是比较重要的一个环节。

如何选择合适的材料?

(1)了解材料的弹性模量:不同材料的弹性模量差异很大。

在常用的工业金属中,钢材的弹性模量是最高的,注意,这里说的是常见的工业金属。具体来说,碳钢和合金钢的弹性模量约为 206 GPa,它们在承受较大负载时不易变形,因而非常适合制造要求高刚度的零件。

铜合金和铝合金的弹性模量大约为钢的 1/3 到 1/2,即在 70 GPa 到 100 GPa 之间。这些材料虽然在重量和耐腐蚀性方面表现优异,但在刚度方面明显逊色。

PART 02

用拉、压代替弯曲的准则

提升结构刚度的另一个重要准则是:尽量使用拉力和压力来代替弯曲力。

为什么要避免弯曲?

我们可以通过想象一个简单的例子来理解弯曲的影响。

假设你拿着一根长木棒,双手分别抓住它的两端。如果你用力弯曲它,木棒的中间部分就会发生弯曲,受力较大的地方可能会出现裂纹,甚至断裂。

为什么会这样呢?这是因为弯曲力会在材料内部产生较大的“剪切应力”,这些应力会导致材料在弯曲处发生裂纹,甚至破坏。

这就解释了为什么我们尽量要避免使用弯曲。尤其在一些对结构稳定性要求高的设计中,比如建筑、桥梁和航空航天领域,过多的弯曲力会削弱材料的耐久性和安全性。

PART 03

合理布置支持原则

在机械产品设计中,大家应该可以想象到,支承条件对零件的强度和刚度有着明显的影响,尤其是在设计轴类零件时,这种影响更为明显。合理的支撑布置不仅能够提高零件的承载能力,还能有效减小变形,延长使用寿命。

支承条件对强度和刚度的影响

悬臂支撑:悬臂支撑的支撑条件在这三种支撑方式中是最苛刻的,通常只有一端固定,另一端自由。在这种情况下,施加在悬臂梁上的力都会容易导致产生较大的弯曲变形和挠度(即梁中间的下凹程度)。悬臂梁的最大弯曲力矩(Mmax)和最大挠度(fmax)相对较大,其强度和刚度在三种基本的支撑类型中是最差的。

简支:简支梁的两端都固定在支撑点上,能更好地分散施加在其上的负载,从而降低弯曲力矩和挠度。相较于悬臂梁,简支梁具有更高的强度和刚度,因为它的支撑点更多,可以更有效地分散受力。

固定端支承:这是支撑条件中更优的一种,将简支梁的球轴承改为滚子轴承,支撑点由点接触转变为线接触。这种改动能够有效提高支撑特性,使得梁的强度和刚度得到进一步提升。固定端支承可以承受更大的负载,且产生的挠度更小。

支承条件对强度和刚度的影响(见表1)

表1 支承条件对强度和刚度的影响

PART 04

合理确定肋的形状和尺寸

在大型机械零件的设计中,为了提高产品的强度和刚度,同时减轻重量并节约材料,通常在零件上添加肋。肋的设计不仅可以增强结构的承载能力,还能有效分散应力,提高整体稳定性。以下是关于肋的形状和尺寸设计的一些重要考虑因素。

1. 肋的设计原则

肋的厚度:肋的厚度通常应比铸件的壁厚薄,一般取为壁厚的80%左右。

肋的形式:不同形状的肋在强度和刚度方面表现不同。表2提供了几种常见肋的断面形式及其刚度比较,通常情况下,斜肋的效果最佳,能更好地承受弯曲和扭转应力。

表2 四种断面形式的刚度比较

用预变形提高刚度减小工作变形准则

许多结构件,如导轨、机架和横梁,常常在工作载荷的作用下产生下凹变形。为了有效减少这些零件在受力后产生的变形量,可以采用了一种被称为预变形的设计方法。这种方法通过在零件制造时施加一定的上凸形状,从而在实际工作中实现更小的变形。

1. 预变形的原理

预变形的基本原理其实就是利用材料的弹性特性。

材料在受力时,具有弹性和塑性两种基本行为。弹性变形是材料在卸载后能恢复到原始形状的部分,而塑性变形则是材料在受力后发生永久性变形。预变形设计主要利用了材料的弹性特性,通过合理控制变形,确保在工作载荷下零件能保持在可接受的变形范围内。

例如,拿起重机的横梁来说,其在承载重物时会受到巨大的力,这种情况横梁容易产生较大的下凹变形,影响起重机的稳定性和安全性。通过设计一个上凸的结构,当重物被吊起时,横梁的变形会减少,从而保持更好的刚度和稳定性。

2. 预变形设计

在进行预变形设计时,需要特别关注以下几个关键方面:

2.1 预变形量的控制

预变形的程度是设计成功的关键。预变形量应根据以下因素进行合理计算和调整:

① 载荷大小:预变形量设计应考虑到实际工作载荷的大小和性质。例如,在某些应用中,载荷可能是瞬时的、冲击性的,而在其他情况下则可能是恒定的、持续的。这种不同的载荷类型对材料的反应也有所不同,设计时需结合具体工况进行分析。

② 零件几何形状:零件的几何形状会影响其刚度和变形行为。长细杆与短粗杆在受力时表现出不同的变形特性,因此设计师在计算预变形量时,需要结合零件的形状特征,确保能够在外载荷作用下达到最佳效果。

2.2 材料选择

选择合适的材料是实现有效预变形设计的另一个重要因素。设计人员在选择材料时,应考虑以下几点:

① 材料特性:不同材料具有不同的弹性模量和屈服强度。

材料的弹性模量直接影响其在预变形状态下的刚度;

塑性特性则决定了材料在受力时的变形行为。

通常,高弹性模量的材料能够更有效地承受外部载荷,从而在预变形后保持更好的刚度。

设计人员需要根据所选材料的这些特性,计算出适当的预变形量,以避免在使用过程中达到或超过材料的屈服强度。

② 工作条件的适应性:材料在实际工作条件下的表现,包括温度、湿度、化学腐蚀等环境因素,对选择合适材料至关重要。例如,在高温环境下,某些材料可能会软化,导致刚度降低,因此选择时要充分考虑这些因素。

2.3 工艺影响

① 热处理工艺:在某些情况下,热处理可以改善材料的性能,增加材料的耐久性和刚度。例如,通过淬火和回火等热处理工艺,可以提高钢材的硬度和强度,从而使产品在预变形状态下保持更好的表现。

② 表面处理:表面处理工艺(如喷涂、阳极氧化等)可以增强材料的耐腐蚀性和耐磨性,对延长零件的使用寿命有好的作用。因此,设计人员在考虑预变形时,也可以考虑表面处理的选择。

PART 05

提高机械零件接触面的接触刚度准则

在机械设计中,接触面的刚度对整个结构的性能和稳定性也具有一定影响。机械零件的表面粗糙度会导致互相接触表面发生变形,从而降低接触刚度。在之前的粗糙度文章《系列三:表面粗糙度究竟对产品有多大影响?(下)》中也讲到过这一点。因此,在设计中,应对受力零件接触面的表面粗糙度参数提出适当的要求。

1.接触刚度的定义

接触刚度是描述两个接触表面在外力作用下,抵抗变形能力的指标。它通常与材料的弹性模量、接触表面的几何形状以及表面粗糙度等因素有关。接触刚度越高,零件在受力时的变形越小,连接的稳定性也越好。

2. 表面粗糙度的影响

表面粗糙度是描述表面不平整程度的参数。表面越粗糙,接触面之间的接触点越少,导致接触面积减小。这会使得外部载荷集中在少数接触点上,从而引起局部过度变形,降低整体接触刚度。

3 表面粗糙度的要求

为保证机械零件在使用过程中的接触刚度,设计人员应针对受力零件的接触面设计合理的表面粗糙度参数值。Rz值是表面粗糙度的一种常用参数,表示表面最高点与最低点之间的垂直距离。一般而言,Rz值越小,表面越光滑,接触刚度越高。

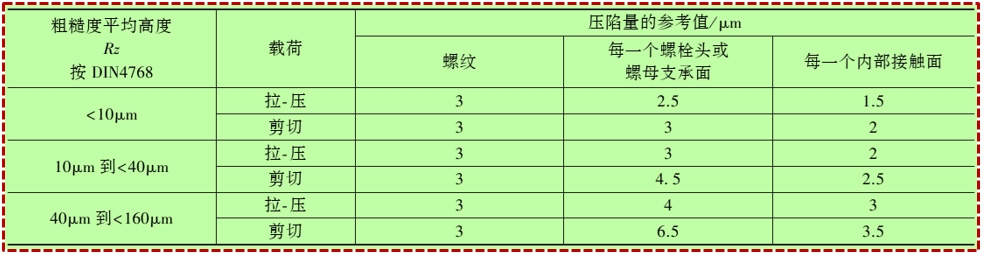

表1提供了螺栓、螺母及压紧的钢制零件的压陷量参考值,数据摘自德国工程师协会的技术准则VD2230,《高强度螺栓连接系统计算》。

表1 螺栓、螺母和压紧的钢制零件压陷量的参考值(摘自VDI2230一2003)