VirtualFlow | 两相冷板相变散热仿真

两相冷板(又称相变冷板)凭借超高散热效率与精准控温能力,已成为高热流密度场景下的核心散热解决方案。在算力中心与 AI 领域,两相冷板适用于AI 训练服务器、超算中心的高性能计算节点,以及高热流密度芯片(如 GPU 集群),可显著降低算力中心制冷系统的能耗。根据英伟达液冷供应链的最新变化:Rubin架构单机柜功率飙升至200千瓦,两相冷板成为必选项。在新能源与储能领域,两相冷板适配新能源汽车 IGBT 模块及储能电站,提升系统安全性。此外,两相冷板还可应用于工业变流设备、航空电子等场景,高效解决散热难题。

核心原理

两相冷板利用工质(如 R141b)的相变潜热来强化散热。在冷板的蒸发段,工质吸收热量发生蒸发相变,转变为气态;气态工质在压差作用下流向冷凝段,释放热量后重新凝结为液态;液态工质则通过毛细芯的毛细力作用回流至蒸发段,完成一个散热循环。为提升工质回流效率,通常搭配复合毛细芯,如烧结铜粉与槽道组合、碳纳米管阵列等。相变液冷的换热系数,比单相液冷高出20倍,比空气冷却高出1000倍。

两相冷板技术的关键突破,核心在于攻克相变过程中的各类不稳定性难题,包括流动反转、壁面烧毁、均匀分流等关键问题。CFD仿真技术可以协助研发人员进行两相冷板分析优化,但目前面临两大核心挑战:

物理模型构建难度高

两相流涉及相变传热(液体蒸发、气体冷凝)、气液界面动态变化等复杂现象,现有模型难以完全精准捕捉界面张力、热流密度分布等细节。

网格与计算资源矛盾

为保证气液界面仿真精度,需划分极细的网格,导致计算量剧增,单组工况仿真可能需数天甚至数周,对硬件算力要求极高。

针对上述两相冷板的仿真需求与核心挑战,积鼎科技自主开发的流体仿真软件VirtualFlow 展现出显著优势,具体体现在以下四个方面:

高效的网格技术:VirtualFlow软件支持冷板和冷却剂采用一套网格处理,且无需处理流固界面,可实现高效流热耦合仿真。

先进可靠的相变模型: VirtualFlow软件内置成熟的蒸发模型,能够精准模拟冷板回路中的相变换热过程,为冷板热性能分析提供可靠的模型支撑,保障仿真结果的准确性。

丰富精准的多相流模型:VirtualFlow软件内置多种适配不同工况的多相流模型,可根据实际仿真需求灵活选择,确保在各类复杂多相流场景下,均能实现精准仿真,满足多样化分析需求。

UDF自定义材料物性参数:VirtualFlow软件支持UDF(用户自定义函数)功能,可由用户编程指定任意数学形式的材料物性参数,如导热系数、密度、粘性系数等。

基于VirtualFlow 流体仿真软件,对两相冷板进行相变散热仿真计算,通过分析气相分布、液相分布、温度分布及相变率等计算结果,为用户快速验证设计合理性提供数据支撑。

几何结构及网格划分

几何结构及网格划分

两相冷板内部流体总厚度设为 4 mm,微通道宽度为 2 mm,冷板内填充制冷剂 R134a;热源采用三组共 48 个的布局设计,热功率存在差异,最高可达 800W。

热源

辅助壳体

进出口

导热壳体

VirtualFlow 软件采用浸入表面网格技术(IST),该技术支持生成笛卡尔网格,冷板和冷却剂采用一套网格处理,可快速生成千万级的网格。同时,采用IST技术将固体浸入网格区域,可自动识别流固边界,简化了网格生成过程,提升了流固耦合计算时网格的生成速度。

此外,IST技术还能满足自定义区域加密、边加密以及块加密等多种自定义网格加密需求,在保证精度的前提下,避免了前处理部分大量重复性工作,从而更加适合耦合传热与运动物体的计算需求,为气液两相流仿真提供了高效、简便且高质量的网格基础。

计算模型

计算模型

VirtualFlow软件提供直接相变模型和基于经验公式的相变模型,这些模型均经过大量的实验验证,稳定可靠。该算例采用蒸发模型。VirtualFlow软件在计算仿真气液蒸发相变问题时,只需调节气相属性的“粒径”参数即可,简单方便。

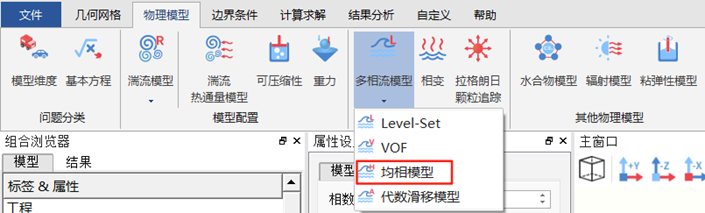

VirtualFlow 软件配备了丰富的多相流模型,包括均相流模型、代数滑移模型以及界面流模型(如 VOF 和 LevelSet 模型),且这些模型均能与相变模型耦合使用。

VirtualFlow 软件支持通过 UDF 自定义材料的导热系数、密度、粘性系数等关键物性参数,可灵活更换热流体材质(如 R134a、超临界二氧化碳)与冷板金属材质(如铜、铝、钛合金),满足多样化换热仿真计算需求。

计算结果

计算结果

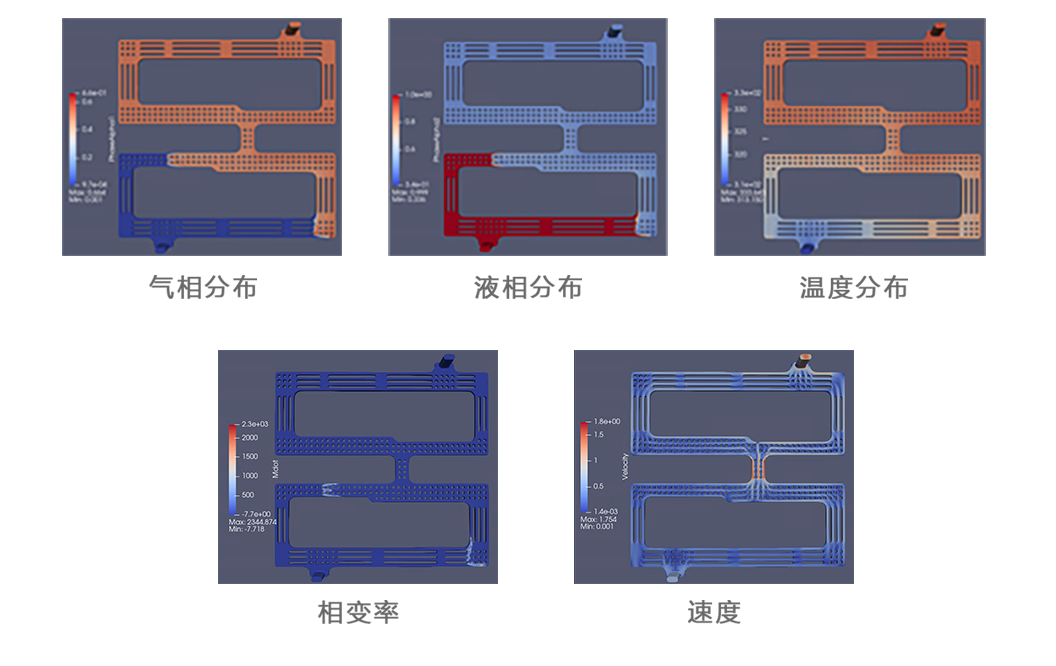

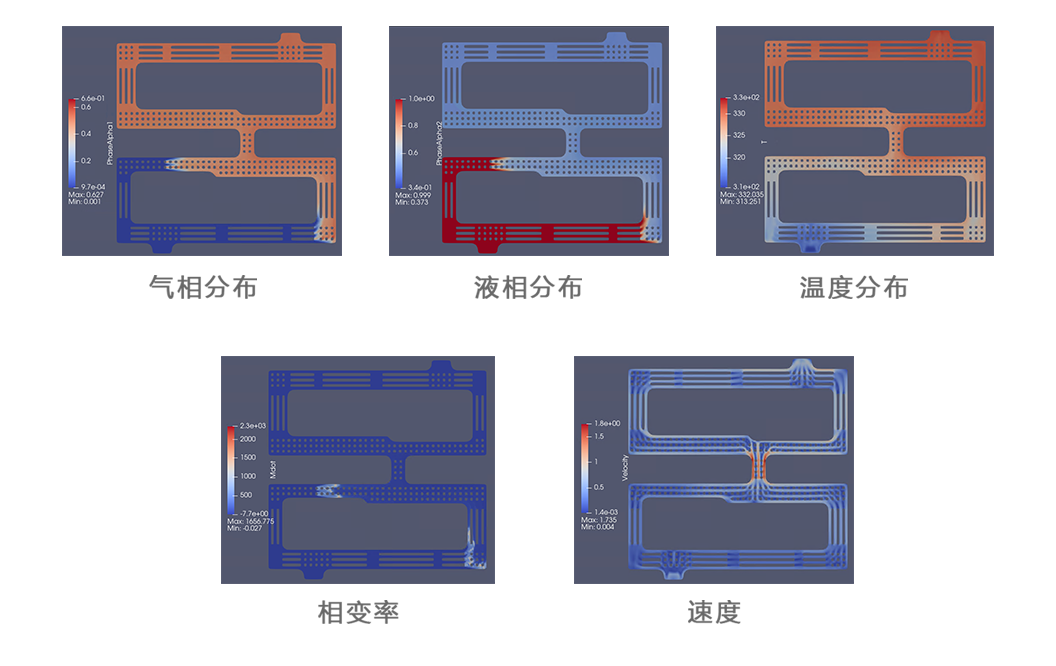

(1)壁面

(2)中部截面

由于冷板流道非常小,壁面处与中截面的云图分布特征基本一致,下面结合核心仿真结果展开分析:

气相分布

云图中橙色代表气相(蒸汽),蓝色代表液相。气相主要集中在冷板流道中上部,液相集中在流道下部。气相比例的变化反映工质蒸发进程:气相占比越高的区域,蒸发越剧烈,意味着这些区域热负荷相对集中,工质通过液相到气相的相变过程高效带走热量。

液相分布

红色 区域液相占比高,蓝色 区域液相占比低。液相主要聚集在流道的入口、拐角及下部区域,这些区域工质以液态为主,换热方式以显热交换(液体对流)为主。液相的分布均匀性影响冷板的润湿性:若液相过度集中在局部,易导致其他区域 “干涸”,引发局部过热;此云图中液相分布相对合理,未出现明显的液相缺失区。

温度分布

温度云图呈现从蓝(低温)到橙(高温)的渐变趋势,最高温度约 340K(67℃左右),最低约 313K(40℃左右)。温度梯度主要沿流道方向分布,表明工质在流动过程中持续吸收热量、温度逐步升高。整体温度区间合理,无大面积红色高温区等局部过热现象,表明冷板的热扩散能力较好。

相变率

相变率云图中,数值越高代表液相到气相的相变越剧烈。高相变率区域与气相分布区基本重合,说明这些区域热负荷较大,工质通过强烈的沸腾相变强化换热效果。相变率分布可反映热负荷的空间差异:若某区域相变率过高,可能因热流密度过大导致 “烧干”,而此云图中相变率分布平缓、无极端峰值,说明热负荷分布相对均匀。

综合以上两相冷板的仿真结果来看,其流道设计合理(无流动死区、流速均匀),热负荷分布均匀(无局部过热、相变率平缓),相变换热与显热换热协同良好(气相、液相、相变率分布匹配),整体散热性能良好,能够有效满足电子器件等场景的散热需求。