一句话,暴露了工程师的三个致命陋习

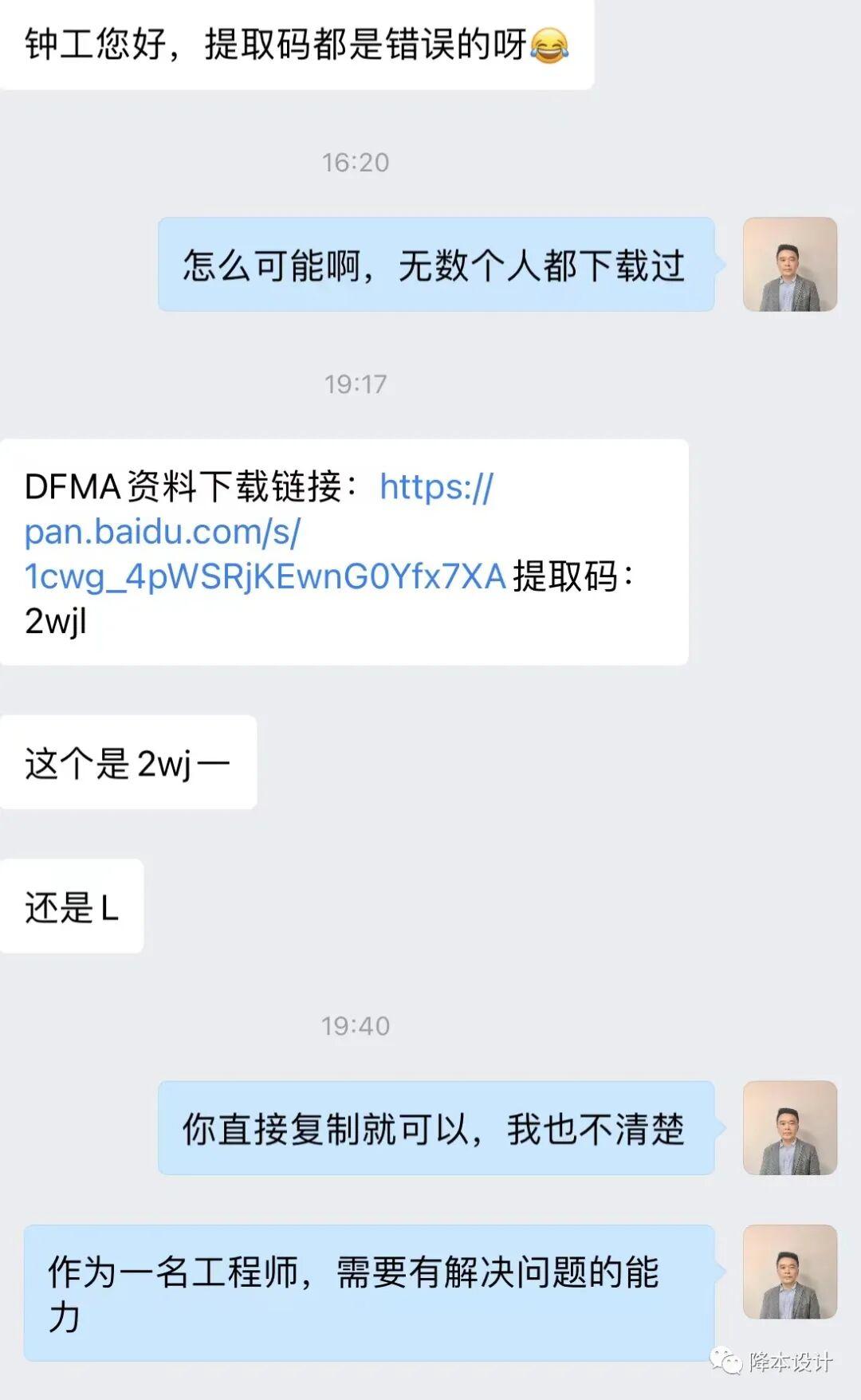

这是我和一位工程师的真实对话:

短短几句对话的背后,暴露了工程师的三个致命陋习。

一、陋习之一:出错了,锅都是别人的

做结构设计,确实容易背锅。

出了问题,可能是工艺、采购、装配、测试等环节的原因。

于是很多工程师形成了“自我保护反应”——

第一时间甩锅。

但问题是:

在没有调查、没有分析、没有复盘之前就甩锅,

这不仅不能解决问题,反而让你失去了成长的机会。

因为每一次问题背后,都隐藏着一次学习的入口。

当你把责任推开,你也就把学习的机会推走了。

我见过太多这样的场景:

设计出错,工艺说“图纸不行”;

设计说“工艺没跟上”;

最后谁都没错,只有问题一直存在。

而优秀的工程师恰恰相反——

他们不怕背锅。

他们知道:

只有当你愿意对问题负责,

你才有资格去改进它。

这就是成长的分水岭。

有的人逃避问题,有的人研究问题。

区别不在智商,而在态度。

真正的高手,都有“背锅思维”。

——不是主动去揽错,而是主动去“复盘一切自己能控制的环节”。

二、陋习之二:碰到问题开口就问,从未想过自己先解决

“有问题就问”,是我们从小被灌输的好习惯。

但在职场,这句话有时成了成长的绊脚石。

很多年轻工程师一遇到困难就问:

“这个零件能不能这样设计?”

“这个公式怎么算?”

“这个功能为什么不对?”

看似积极,其实依赖。

他们不是在思考问题,而是在转移问题。

结果是,别人帮他解决了一个问题,

他却永远学不会解决问题的能力。

我常说:

真正有潜力的工程师,不是会问问题的人,

而是会在问之前,先推理三分钟的人。

哪怕最后方向错了,也比直接伸手要强得多。

因为那三分钟,才是你“独立思考的训练场”。

它让你从被动获取答案,变成主动构建逻辑。

工程师成长的本质,不在于你知道多少答案,

而在于你能否自己“生成答案”。

所以,遇到问题别急着问,

先自己推理、假设、验证。

然后再带着你的推理去请教别人。

当你这样做的那一刻,

你的“工程师思维”才真正开始成熟。

三、陋习之三:不接受反面或批评的意见

第三个更隐蔽,但更致命。

——不愿接受反面或批评的意见。

我曾经出于好意,建议一位工程师:

“你可以多练习自己独立解决问题的能力。”

结果他就再也没联系我。

这很典型。

被批评时,我们的本能是防御,而不是反思。

可成长的本质,恰恰在反思里。

我自己也犯过这样的错。

刚工作那会儿,领导批评我“思考不够系统”。

我当时心想:他是不是针对我?

多年后回头看,那句话是我职业生涯里最宝贵的一次提醒。

可惜,当时我没听进去。

一个工程师如果连批评都听不进去,

那他的成长曲线就会迅速变平。

真正成熟的工程师,不怕被质疑。

因为他知道——

每一次批评,都是一次免费的复盘。

很多人只想被认可,不想被纠正。

但真正的成长,恰恰发生在“被否定”的瞬间。

那一刻,你的认知在被打磨,你的思维在被升级。

四、思维方式,比努力更重要

工程师成长的核心,不是你今天学了多少软件、掌握了多少技能,

而是——你的思维方式对不对。

不正确的思维方式,就像一个程序里的逻辑错误,

你再多加班、再多堆代码,结果仍然是错的。

这就是所谓的“低水平勤奋”:

你越努力,越陷得深。

而思维方式的升级,

就像系统打补丁——一次改变,全局优化。

成长的关键,不是加速,而是校正方向。

结语|成长,从修正思维开始

改掉这三个陋习,不是一朝一夕的事。

但当你开始意识到它们,并有意去调整,

你就已经在成长的路上。

我们都曾年轻,都曾固执。

但真正拉开人与人差距的,不是智商,也不是天赋,

而是——谁更愿意面对自己的问题,并主动去改变。

成长从来不是被教出来的,

而是被反思出来的。

愿每一位工程师,

都能在一次次“出错—反思—改进”的循环中,

找到属于自己的升级路径。

提示:本文内容为个人观点,很有可能说的不对,欢迎批评。

1️⃣ 著作体系化降本三部曲

著有《面向制造和装配的产品设计指南》《面向成本的产品设计:降本设计之道》《研发降本实战:三维降本》,形成从 DFMA → DFC → 三维降本的系统化研发降本知识体系。

2️⃣ 原创“三维降本”方法论提出者

在多年跨行业研发降本实践中,总结出一套可落地、可复 制、可扩展的套路化研发降本方法论——三维降本体系,以“高度 × 深度 × 宽度” 三维模型帮助企业系统化重构产品成本结构。

3️⃣ 深耕企业实践的降本导师

已为上百家企业提供研发降本培训与咨询服务。曾辅导企业实现 连续三年每年降本超4000万元;在微波炉、冰箱、吸尘器、洗地机、扫地机器人、交换机、电动两轮车、空压机、物流装备等高度内卷行业中,成功推动多项突破性降本成果落地。

来源:降本设计