华中科大顶刊《JMRT》丨激光增材制造新型TPMS结构:高换热性能和良好的能量吸收性能

CuCrZr合金粉末

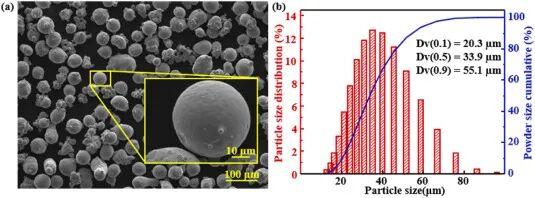

本研究中使用的CuCrZr合金粉末是辽宁冠达增材制造有限公司通过气雾化工艺生产。粉末颗粒主要为球形或近球形,表面相对光滑。使用激光粒度分析仪分析了粒径分布,结果显示粒径范围为20.3 μm至55.1 μm,平均粒径为33.9 μm。这些特性——适中的粒径和高球形度——表明CuCrZr粉末非常适合用于激光粉末床融合(L-PBF)工艺。

CuCrZr合金粉末的化学成分

Element | Cu | Cr | Zr | O | C | N | S |

Content (wt.%) | Bal. | 0.99 | 0.093 | 0.035 | 0.0063 | <0.001 | <0.001 |

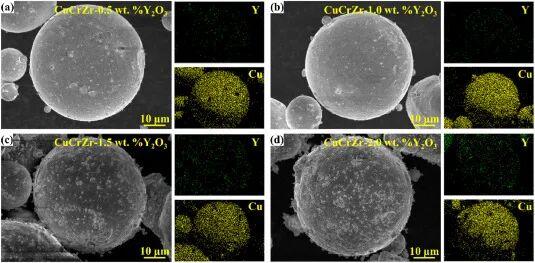

本研究制备了四种具有不同Y₂O₃掺杂水平的CuCrZr-Y₂O₃复合材料:CuCrZr-0.5 wt.% Y₂O₃、CuCrZr-1.0 wt.% Y₂O₃、CuCrZr-1.5 wt.% Y₂O₃和CuCrZr-2.0 wt.% Y₂O₃。Y₂O₃,纯度≥99.99%,平均粒径为50 nm。CuCrZr合金粉末和Y₂O₃纳米粉末混合30小时。

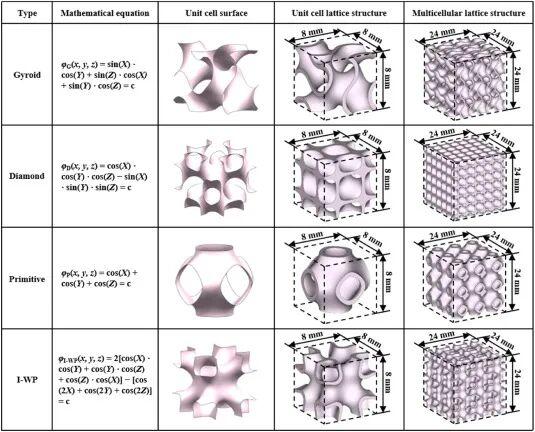

TPMS点阵结构样品的尺寸设置为24 mm × 24 mm × 24 mm,由3×3×3个单元晶格组成,每个单元晶格尺寸为8.0 mm。

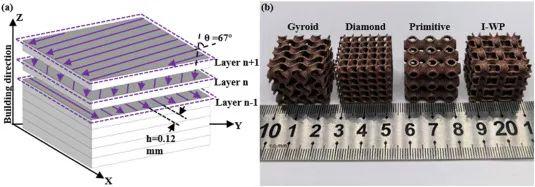

L-PBF工艺参数

Laser Power (W) | Scanning Velocity (mm/s) | Layer Thickness (μm) | Hatch Spacing (mm) | Hatch Angle (°) | VED (J/mm3) |

375 | 500 | 50 | 0.12 | 67° | 125 |

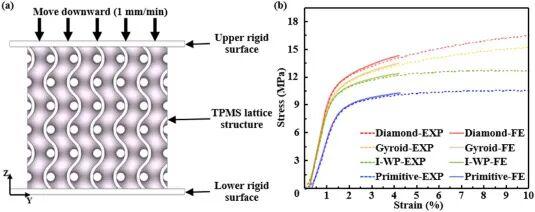

压缩有限元模拟

Composites | Density (g/cm3) | Young’s Modulus (GPa) | Yield Strength (MPa) | Specific Heat Capacity (J/(kg·K)) | Thermal Conductivity (W/(m·K)) |

CuCrZr- | 8.920 | 111.023 | 200.834 | 0.344 | 114.258 |

CuCrZr-0.5 wt.% Y2O3 | 8.901 | 124.440 | 214.209 | 0.298 | 123.519 |

CuCrZr-1.0 wt.% Y2O3 | 8.881 | 112.494 | 174.293 | 0.391 | 102.736 |

CuCrZr-1.5 wt.% Y2O3 | 8.861 | 103.398 | 111.404 | 0.289 | 87.296 |

CuCrZr-2.0 wt.% Y2O3 | 8.940 | 99.852 | 105.119 | 0.330 | 74.163 |

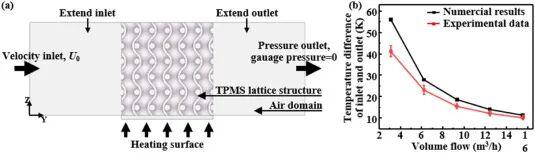

换热有限元模拟与试验

Parameter | Value |

Specific heat of air at RM, Cpf | 1004 J/(kg·K) |

Thermal conductivity of air at RM, kf | 0.02607 W/(mK) |

Dynamic viscosity of air at RM, μf | 1.8477·10-5 Pa·s |

Density of air at RM, ρf | 1.1305 kg/m3 |

Applied heat flux, q | 70000 W/m2 |

Inlet air temperature, Tin | 298 K |

Reynolds number, Re | 1445.5-7227.5 |

材料成分设计

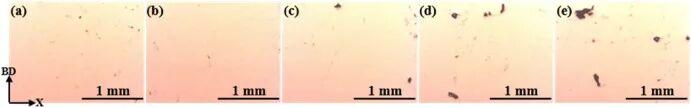

如光学显微镜图像所示,所有样品均在不同程度上表现出微裂纹和孔隙。复合材料的成形质量随着Y₂O₃含量的增加先改善后恶化。

SEM分析显示,当Y₂O₃含量在1.0到2.0 wt.%范围内时,在高倍率图像中观察到显著的Y₂O₃纳米颗粒团聚。特别地,在掺杂量为2.0 wt.%的样品中,即使在低倍率SEM图像中也可见大量团聚的Y₂O₃,表明颗粒严重聚集。

使用电子背散射衍射(EBSD)研究了通过L-PBF制造的CuCrZr和CuCrZr-0.5 wt.% Y₂O₃样品的晶粒取向和微应变分布。图(a)和(b)分别展示了两个样品垂直截面的反极图(IPF)。结果表明,CuCrZr样品在<101>//构建方向(BD)上表现出优选的晶体学织构,这可以归因于固化过程中定向热流对晶粒生长的影响。相比之下,CuCrZr-0.5 wt.% Y₂O₃样品显示出随机的晶粒取向,没有明显的织构。

CuCrZr和CuCrZr-0.5 wt.% Y₂O₃样品的晶界(GB)图可以观察到,添加适量的Y₂O₃诱导形成了更多的LAGBs。LAGBs数量的增加可以通过位错阻碍和晶界强化等机制增强基体的强度。CuCrZr样品的平均晶粒尺寸为20.99 μm,而CuCrZr-0.5 wt.% Y₂O₃样品的平均晶粒尺寸减小到17.74 μm。

Y₂O₃颗粒在低掺杂水平下通过提高成形质量来增强材料强度,而过量掺杂超过临界阈值则会导致颗粒团聚,显著降低机械性能。

CuCrZr和CuCrZr-0.5 wt% Y₂O₃样品的断口表面表现出韧性特征,表明韧性断裂。相比之下,CuCrZr-1.0 wt% Y₂O₃样品的横截面显示出类似“山川”的形态(用黄色虚线轮廓),这是脆性断裂的特征。

所有样品的热导率均随温度表现出明显的正相关关系。值得注意的是,随着Y₂O₃掺杂浓度的增加,热导率先提高后降低,CuCrZr-0.5 wt% Y₂O₃样品表现出最高的热导率。这种增强归因于最佳Y₂O₃含量能够改善复合材料的整体质量,减少冶金缺陷,从而促进更有效的热传导。相反,过量的Y₂O₃添加由于成形质量下降导致热导率降低。

综合考虑机械和热性能,选择CuCrZr-0.5 wt% Y₂O₃复合材料用于后续TPMS点阵结构的制造。

点阵结构的成形质量

每个样品均表现出完整的表面结构,未观察到明显的缺陷或裂纹。I-WP点阵结构在正视图中表现出最严重的粉末粘附。

换热性能

努塞尔数(Nu)和摩擦系数(f)是评估点阵结构换热性能的关键无量纲参数,它们共同影响换热效率和能耗之间的平衡。Nu反映了流体-点阵界面处的对流换热强度,其中较高的Nu表示更好的换热效果。TPMS点阵结构,由于其复杂的孔隙几何形状,增强了湍流混合和边界层破坏,与传统散热结构相比具有更高的Nu。f衡量点阵的压降,较大的f表示更大的能量损失和流动阻力。TPMS点阵结构的高比表面积和曲折的流道增加了f,在流体流动过程中加剧了压降。

Nu随雷诺数显著增加,而f减小。这种行为的发生是因为较高的雷诺数对应较高的气流速度,这破坏了点阵表面上的热边界层,增强了换热效率。同时,速度的增加改善了边界层与外部流体之间的动量传递,减少了由流动分离引起的压力损失,从而降低了摩擦系数。总体而言,在此雷诺数范围内,基于Nu的换热性能排序为Diamond > Gyroid ≈ I-WP > Primitive。

点阵结构的比表面积顺序为:Diamond > I-WP > Gyroid > Primitive,TPMS点阵结构的换热性能与其比表面积密切相关。然而,本研究中的CFD模拟结果表明,换热性能不仅受比表面积影响,还受点阵结构内部流道特征的影响。

速度分布表明,Gyroid和Diamond点阵结构流道和孔隙内的空气速度显著高于入口和出口区域,且分布更为均匀。相比之下,Primitive和I-WP点阵结构内部流道中的空气速度极高,甚至超过了扩展入口、出口以及Gyroid和Diamond结构中的速度。然而,Primitive和I-WP点阵结构孔隙内的空气速度非常低,甚至低于扩展出口的速度。这些流动特性表明,Gyroid和Diamond点阵结构中相对均匀的气流确保了空气与换热表面之间的充分接触,增强了气流扰动并优化了热质传递,从而提高了对流换热性能。相反,Primitive和I-WP点阵结构中高度不均匀的速度分布导致局部高速区域快速移除热量,但低速区域热量积累,限制了整体换热效率。这解释了尽管I-WP点阵结构的比表面积大于Gyroid,但Gyroid表现出略高的努塞尔数。

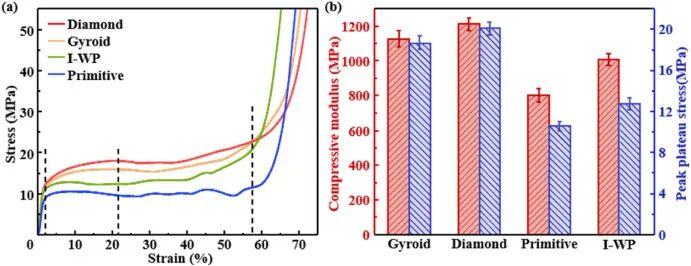

压缩性能和能量吸收

由弹性模量和峰值平台应力评估的压缩机械性能排序如下:Diamond > Gyroid > I-WP > Primitive。这些差异主要源于每种点阵结构特征所固有的不同变形和失效模式。

Gyroid点阵在整个压缩过程中倾斜表面角度显著减小(用白色虚线突出显示),样品表现出弯曲和屈曲变形特征。在10%应变时,Diamond点阵左下角板首先弯曲(白色虚线圆圈),随后相邻板逐渐倾斜;到20%时,左上角出现阶梯状失效,并伴有45°斜向剪切失效模式(白色虚线)。对于Primitive和I-WP点阵,在10%应变时圆形孔开始椭圆形化,到20%时中央层优先屈服(白色虚线框),且椭圆形变形越来越严重。在30%应变时,所有点阵均表现出不同程度的侧向“鼓胀”(黄色虚线),这是由于压头和底座端部附近变形受限,而中部区域向侧方扩展所致。Primitive和I-WP点阵显示出加剧的中央层失效(白色虚线框),而上层和下层与20%阶段相比相对稳定。在Diamond点阵中,左上角阶梯状失效进一步发展,同时右上角出现结构坍塌(白色箭头),表明即将发生连续层失效。随着压缩继续进行,点阵表面相互接触,表明即将致密化。在整个测试过程中,未在任何TPMS点阵中观察到明显断裂,表明其优异的韧性,并突出了它们在实际应用中作为有效能量吸收和缓冲组件的潜力。

在相同应变条件下,应力集中区的大小排序为Diamond > Gyroid > I-WP > Primitive。由于较大的应力集中区域与更大的承载能力和更高的应力水平相关,这些发现进一步证实了准静态压缩模拟的准确性。

在弹性变形阶段,所有四种晶格结构的能量吸收值都呈线性增加,并保持可比性。在进入应力平台和连续失效阶段后,能量吸收排名遵循Diamond>Gyroid>I-WP>Primitive。总体而言,能量吸收曲线的平滑性没有明显的波动,这表明晶格结构具有良好的塑性和稳定的能量吸收性能。

结论

1.随着Y2O3掺杂浓度的增加,复合材料的机械强度和导热系数先增加后降低。CuCrZr-0.5 wt.%Y2O3复合材料表现出最佳的整体性能,室温抗拉强度为309.92 MPa,导热系数为123.519 W/(m·K)。微观分析表明,机械性能的提高主要是由于四种强化机制(如沉淀强化)的协同作用和成形质量的提高,而导热性的提高主要归因于更好的材料成形性所实现的热传导途径的优化。

2.四种TPMS晶格结构的体积分数偏差顺序为:Diamond>I-WP> Gyroid> Primitive。这种偏差主要归因于与更高比表面积相关的粉末粘附力增加。关于热交换性能,Diamond在相同的泵送流量下表现出最佳效果,这是由于其较大的比表面积和曲折的内部流动通道引起的湍流增强。在机械和能量吸收性能方面,Diamond也优于其他结构。这种优势主要是由于其剪切主导的破坏模式,与Primitive等结构中观察到的逐层破坏模式相比,它在承载能力和能量吸收方面具有显著优势。

来源:增材制造硕博联盟