Abaqus 中的损伤类型

Abaqus 的一大优势在于其强大的损伤建模功能,使工程师能够准确预测材料失效和退化。本文深入探讨了 Abaqus 中的损伤类型,并按材料和应用进行了分类,包括延性金属、牵引分离定律、纤维增强复合材料和弹性体。文中定义了每种损伤类型,并讨论了其应用,旨在帮助工程师和研究人员有效地利用 Abaqus。

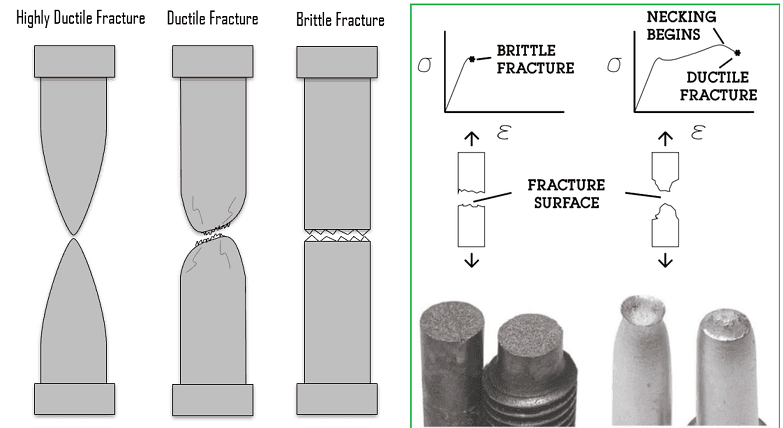

脆性断裂和延性断裂

Abaqus 中的延性金属损伤类型

延性金属(例如钢、铝和铜 ) 在失效前会经历显著的塑性变形。Abaqus 提供了多种损伤模型来捕捉其在各种载荷条件下的失效机制。以下是延性金属的主要损伤类型、其定义和应用。

1.1 延性损伤

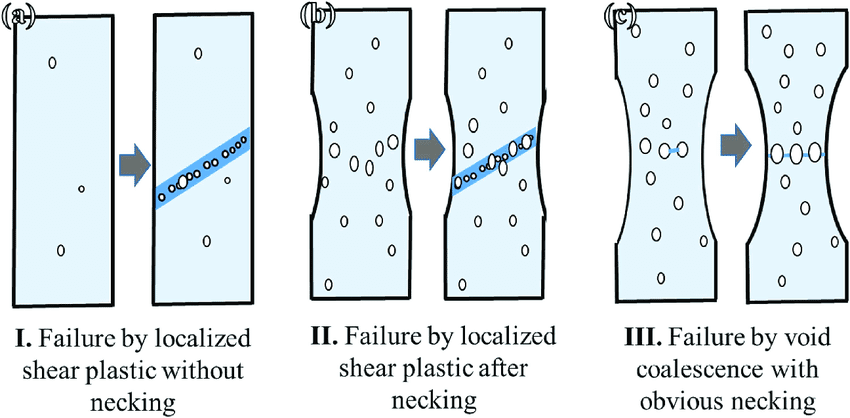

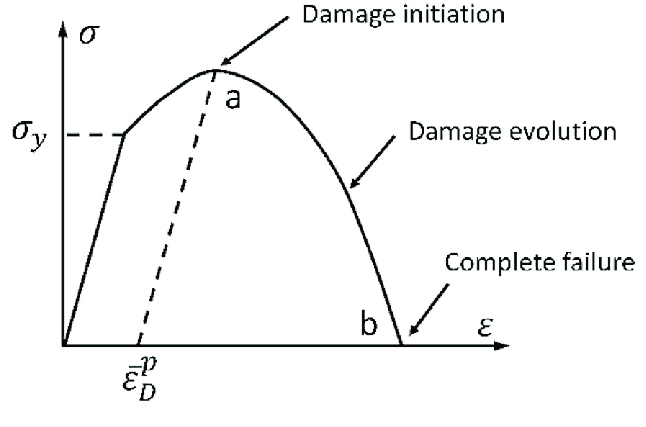

定义:延性损伤模型模拟延性金属在拉伸或压缩载荷作用下,由于孔洞形核、生长和聚结而导致的失效。该模型采用基于等效塑性应变和应力三轴性的损伤萌生准则,随后损伤演化,材料刚度逐渐降低,直至单元被删除。应用:

汽车结构(例如汽车车架)的耐撞性分析。

金属成型工艺(例如深拉、锻造)。

承受高塑性变形的结构部件(例如管道、压力容器)。

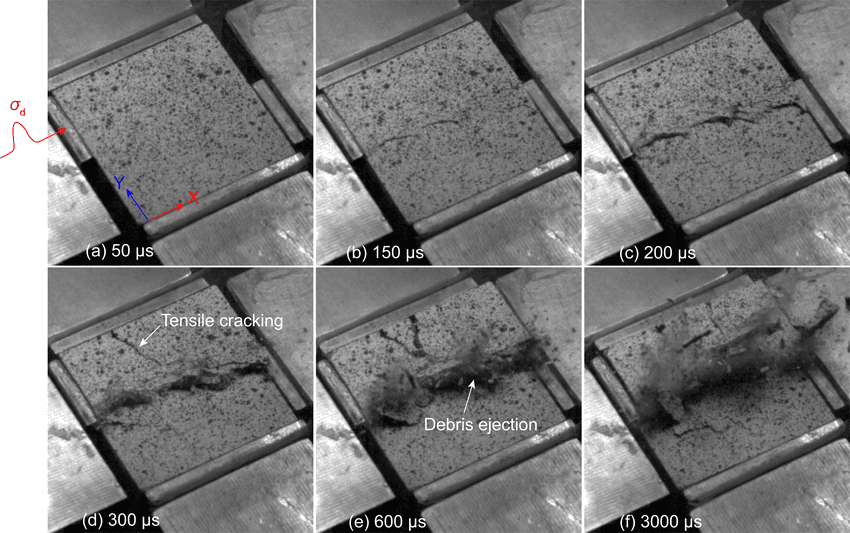

1.2 Johnson-Cook损伤模型

定义:Johnson-Cook 损伤模型是一个与温度和应变率相关的延性金属模型,它将塑性和损伤结合起来。该模型基于受应变率、温度和应力三轴性影响的累积损伤参数来定义损伤的萌生,损伤的演化最终导致断裂。应用:

高速冲击模拟(例如,弹道对装甲的冲击)。

机械加工过程(例如切割、钻孔)。

承受动态载荷的航空航天部件(例如涡轮叶片)。

1.3 剪切损伤

定义:剪切损伤是指韧性金属在剪切主导载荷作用下的失效。它采用基于剪切应变的损伤萌生准则,通常与韧性损伤相结合,并考虑剪切带的形成和材料性能的下降。应用:

螺栓或铆钉接头(例如航空航天组件)的剪切破坏。

涉及剪切主导变形的加工过程。

承受剪切载荷的薄壁结构(例如飞机蒙皮)。

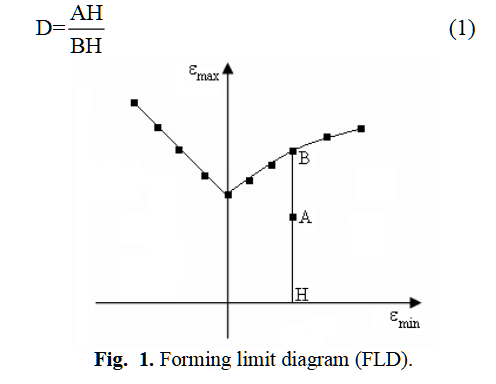

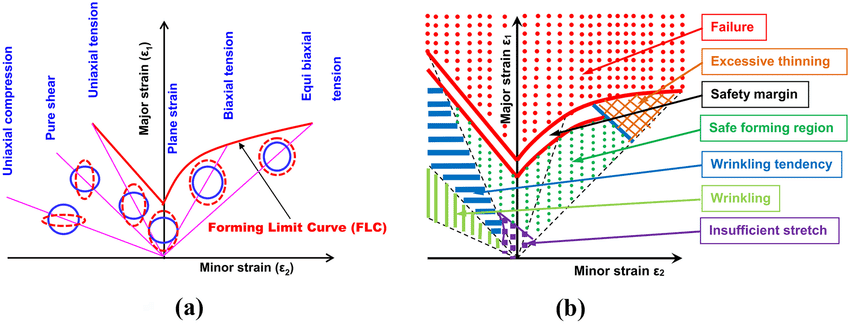

1.4 FLD 损伤(成形极限图损伤)

定义:FLD 损伤预测金属板材在成形过程中的颈缩和失效。它使用成形极限图来定义临界主应变和次应变组合,当应变超过极限曲线时,损伤就会发生。应用:

金属片成型(例如冲压、拉伸成型)。

汽车车身面板制造。

薄金属板局部颈缩的预测。

1.5 FLSD 损伤(成形极限应力图损伤)

定义:FLSD 损伤扩展了 FLD 方法,采用基于应力的成形极限准则,该准则与路径无关,并考虑了复杂的载荷历史。它尤其适用于多阶段成形工艺。应用:

多阶段金属板成型(例如,多步骤深拉)。

汽车和航空航天钣金部件。

具有非比例加载路径的过程。

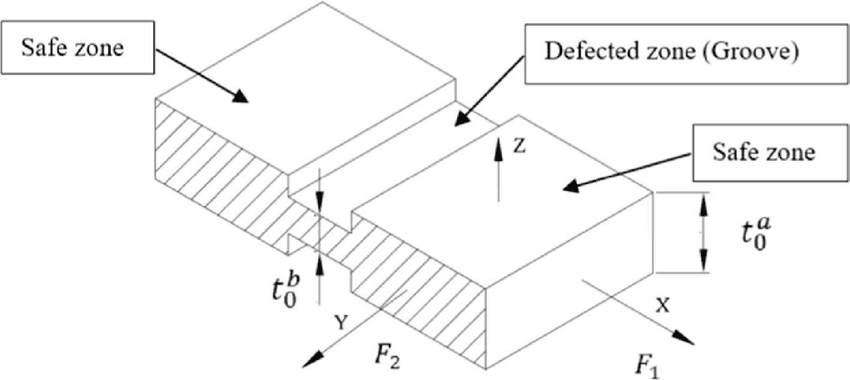

1.6 MK 伤害(Marciniak-Kuczynski 损伤)

定义:Marciniak-Kuczynski (MK) 模型通过假设材料中存在初始缺陷(例如凹槽)来预测金属板的局部颈缩。当缺陷区域的应变达到临界值时,损伤开始发生,从而导致颈缩和失效。应用:

板材成形模拟需要高精度的颈缩预测。

汽车和家电制造(例如汽车引擎盖、冰箱面板)。

材料成形极限研究。

1.7 MSFLD 损伤(改进的基于应力的成形极限图损伤)

定义:MSFLD 损伤是 FLSD 的改进版本,引入了应变路径效应和材料各向异性等附加因素。它为预测复杂成形过程中的失效提供了更稳健的基于应力的准则。应用:

采用各向异性材料的先进金属板材成型。

具有复杂几何形状的航空航天部件。

需要在不同的应变路径下进行高保真故障预测的模拟。

Abaqus 中牵引分离定律的损伤类型

在 Abaqus 中,牵引-分离定律用于模拟粘结行为,例如粘结单元或表面中的胶接、分层或裂纹扩展。这些模型基于界面上的牵引力(应力)和分离力(位移)来定义损伤的萌生和演变。以下是牵引-分离定律的主要损伤类型。

2.1 Quade 损伤(损伤萌生的二次名义应力准则)

定义:当名义应力比(法向应力和剪应力)的二次函数达到临界值时,四次方损伤开始发生。它用于模拟粘性界面中的混合模式失效。应用:

复合结构中的粘合剂粘合(例如粘合的飞机面板)。

层压复合材料中的分层。

脆性涂层的断裂。

2.2 Maxe Damage(损伤萌生的最大名义应力准则)

定义:当最大名义应力(法向或剪切)超过临界值时,Maxe 损伤开始发生。它比 Quade 损伤更简单,适用于单一失效模式为主的情况。应用:

复合材料中的单模分层(例如,模式 I 开口)。

简单粘合接头的粘合失效。

薄膜中裂纹的萌生。

2.3 四边形损伤(损伤萌生的二次名义应变准则)

定义:四边形损伤使用名义应变比的二次函数来引发损伤,重点关注粘性界面中基于应变的失效。它适用于失效前变形较大的材料。应用:

柔性复合材料或聚合物的分层。

变形较大的粘合接头。

软材料界面(例如生物粘合剂)。

2.4 Maxs Damage(损伤萌生的最大应力标准)

定义:当最大名义应变(法向或剪切)超过临界阈值时,Maxs 损伤开始发生。它与 Maxe 类似,但基于应变,适用于延性界面。应用:

汽车组件中的延性粘合剂失效。

软复合材料的内聚破坏。

界面具有明显的塑性变形。

2.5 Maxpe Damage(损伤萌生的最大主应变准则)

定义:当粘结界面中的最大主应力超过临界值时,Maxpe 损伤开始发生。该损伤模型适用于脆性界面,因为主应力会导致界面破坏。应用:

航空航天结构中的脆性粘合剂失效。

陶瓷涂层中的裂纹扩展。

高刚度复合材料中的分层。

2.6 Maxps 损伤(损伤萌生的最大主应力准则)

定义:当最大主应变超过临界阈值时,Maxps 损伤开始发生。它适用于应变失效占主导地位的界面,尤其适用于延性或柔性材料。应用:

汽车或船舶应用中的柔性粘合接头。

聚合物基复合材料中的分层。

软质或弹性材料中的接口。

纤维增强复合材料的损伤:Hashin 损伤

定义:Hashin 损伤模型专为纤维增强复合材料设计,涵盖四种主要失效模式:纤维拉伸、纤维压缩、基体拉伸和基体压缩。该模型采用基于应力的准则来启动损伤,并采用退化定律来降低损伤区域的刚度。该模型考虑了复合材料的各向异性特性,广泛应用于层压结构。应用:

航空航天部件(例如,飞机机翼、机身面板)。

由玻璃或碳纤维复合材料制成的风力涡轮机叶片。

汽车复合结构(例如碳纤维底盘、防撞结构)。

体育用品(例如,复合自行车车架、网球拍)。

弹性体的损伤:Mullins效应

定义:Mullins效应模拟弹性体(例如橡胶)在循环载荷作用下的应力软化行为。它捕捉了由于微观结构变化(例如链断裂或填料脱落)导致的首次载荷循环后刚度的降低。在 Abaqus 中,它以现象学模型的形式实现,其参数根据实验数据进行校准。应用:

汽车和工业应用中的橡胶密封件和垫圈。

轮胎设计和性能分析。

柔性医疗器械(例如导管、植入物)。

减震器和减震器。

Abaqus 中损伤建模的实际考虑

材料校准:所有损伤模型都需要精确的材料参数,这些参数必须使用实验数据(例如拉伸试验、剪切试验或循环载荷数据)进行校准。对于延展性金属,获取断裂应变和应力三轴度;对于复合材料,使用纤维和基体强度;对于弹性体,通过循环试验校准 Mullins 效应参数。

网格敏感性:损伤模型(尤其是延性金属和粘性单元的损伤模型)依赖于网格。在关键区域使用细化网格,并考虑使用单元删除、粘性正则化或自适应网格划分等技术来提高收敛性和准确性。

计算成本:复杂的损伤模型(例如 Hashin 模型、Johnson-Cook 模型)计算量巨大,尤其对于大规模模型而言。对于动态问题(例如撞击、碰撞),应选择显式求解器;对于准静态问题,应选择隐式求解器,以平衡效率和精度。

验证:根据实验数据或实际数据验证模拟结果,确保可靠性。例如,将 FLD 模拟中预测的颈缩与成形极限试验进行比较,或使用复合材料试样试验验证 Hashin 损伤预测。

模型选择:根据材料、载荷条件和失效机制选择合适的损伤模型。例如,对于高速率载荷,使用 Johnson-Cook 模型;对于复合材料,使用 Hashin 模型;对于界面失效,使用牵引分离定律。

结论

Abaqus 提供了一整套针对各种材料和应用的损伤模型,涵盖从延性金属到复合材料、粘结界面和弹性体等各种材料和应用。通过了解这些损伤类型(例如延性损伤、Johnson-Cook 效应、Hashin 效应和 Mullins 效应)的定义和应用,工程师可以准确预测材料失效、优化设计并提升结构性能。无论是模拟汽车耐撞性、航空航天复合材料、胶接接头还是橡胶部件,Abaqus 的损伤建模功能都能提供应对复杂工程挑战所需的工具。