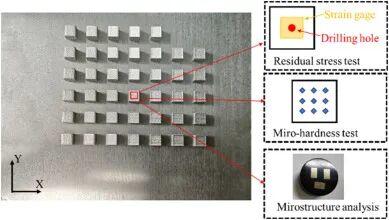

华中科大三校联合顶刊丨激光粉末床熔融Ti6AI4V的残余应力和微观结构演变机制

本研究中使用的加工参数

Processing parameters | Value |

Laser power (W) | 300 |

Scanning velocity (mm/s) | 1000 |

Hatch spacing (mm) | 0.1 |

Layer thickness (mm) | 0.04 |

Initial angle (°) | 0 |

Scanning rotation (°) | 90 |

Substrate temperature (°C) | 25 |

热处理的详细参数

Heat treatment condition | Temperature (°C) | Duration (min) |

Low-temperature annealing | 350 | 10,30,60,120,300,600 |

High-temperature annealing | 500 | 10,30,60,120,300 |

650 | 10,30,60,120,300 |

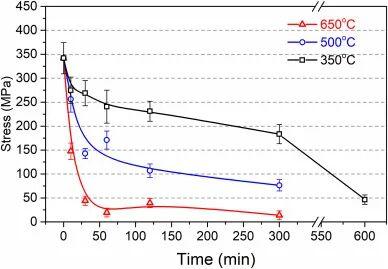

热处理对残余应力的影响

当退火温度为650℃时,应力随持续时间从10分钟延长到60分钟而急剧下降。当退火持续时间达到60分钟时,应力几乎完全释放。在500℃退火温度下,应力也随持续时间从10分钟延长到60分钟而急剧下降,但之后应力下降趋势变得平缓。在350℃退火温度下,应力随持续时间从10分钟延长到600分钟而逐渐释放,当持续时间达到600分钟时,应力几乎完全释放。

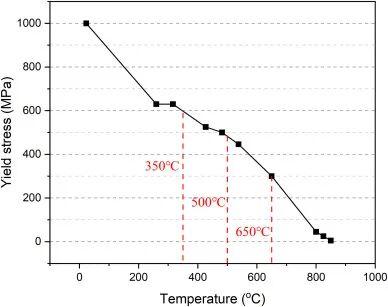

热处理对屈服应力的影响

在500°C和350°C时,屈服应力分别约为480MPa和600MPa。这种逆温度-强度关系与较高温度下的加速应力释放直接相关。650°C的处理实现了最快的残余应力松弛率,而在500°C和350°C下,松弛率逐渐降低。

热处理对微观结构的影响

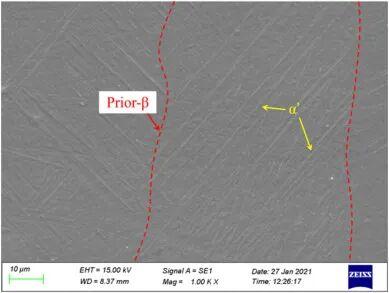

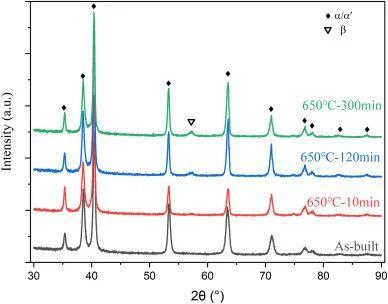

Ti6Al4V是一种α+β合金,传统锻造和铸造Ti6Al4V的基本结构由密排六方(HCP)结构的α/α'相和体心立方(BCC)结构的β相组成。然而,当冷却速率超过410℃/s时,Ti6Al4V合金获得完全马氏体微观结构。因此, LPBF制造的Ti6Al4V的微观结构主要由针状α'相组成。

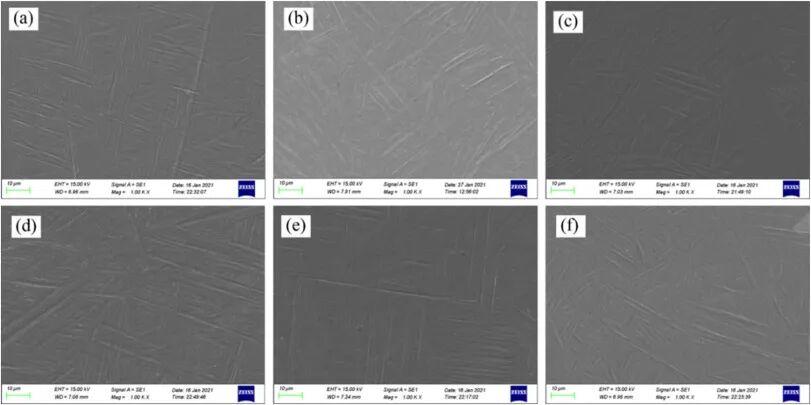

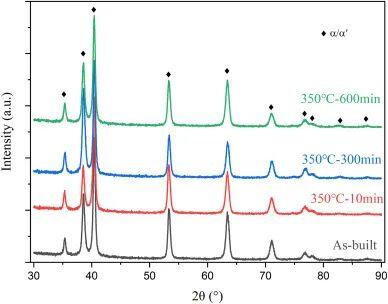

对于在350℃退火温度下处理的样品,随着持续时间从10分钟延长到600分钟,组成相没有明显变化,均由分布在原始柱状β相中的针状α'相组成。这是因为LPBF Ti6Al4V中α'相的初始分解温度为400℃,而350℃的退火温度不足以诱导α'相分解。

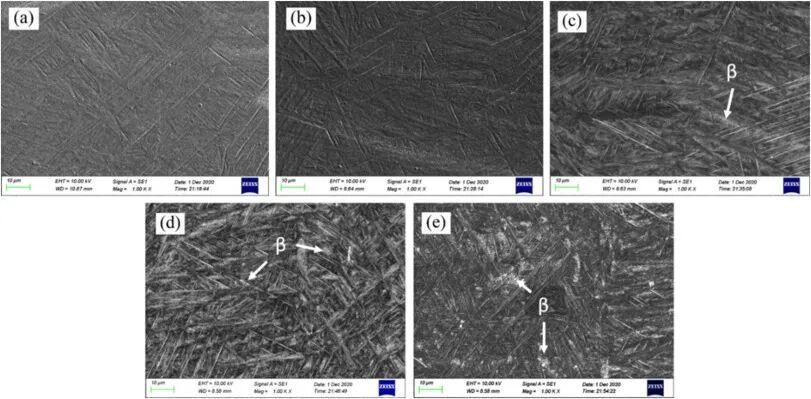

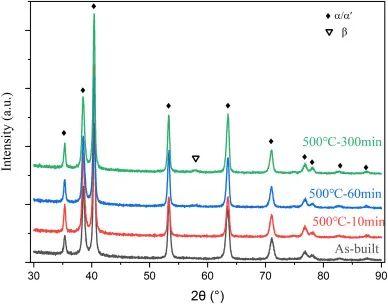

在500℃退火温度下,当持续时间从10分钟延长到30分钟时,微观结构仍由针状α'相组成。然而,当持续时间延长到60分钟时,白色β相逐渐开始析出,并且随着持续时间从60分钟延长到300分钟,β相析出的量逐渐增加。

在650℃退火温度下,由于退火温度远高于α'相的分解温度,仅在持续时间为10分钟时即可观察到少量白色β相析出,且β相析出的量随持续时间的增加而增加。当持续时间增加到300分钟时,针状α'相的边界开始逐渐模糊。

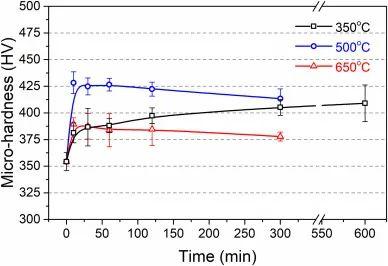

热处理对显微硬度的影响

对于在650℃和500℃退火温度下的样品,显微硬度值在持续时间为10分钟时达到最大,然后随着持续时间的延长而略有下降。对于在350℃退火温度下的样品,显微硬度值随持续时间从10分钟延长到300分钟而缓慢增加,当持续时间延长到600分钟时,显微硬度值略有增加。

与未退火试样相比,退火试样的显微硬度更高,且在500℃退火温度下达到最高。这是因为在退火过程中,未退火试样中的针状α'相部分分解为更小的子结构,导致显微硬度增加。随着退火温度的升高,子结构的细化更加彻底,硬度相应增加。然而,在650℃下长时间退火会导致α'相分解和晶粒粗化,从而降低显微硬度。尽管如此,由于α'相分解形成的α相子结构小于未退火试样中的子结构,因此在650℃下退火的试样的显微硬度仍高于未退火试样。

结论

1.在所有提出的三个退火温度下,样品中的应力随持续时间从10分钟延长到60分钟而迅速下降。在此之后,应力下降趋势变得平缓。在350℃下,经过600分钟后实现近乎完全的应力释放。相比之下,在500℃下经过300分钟和在650℃下仅经过60分钟即可有效消除残余应力。

2.由于α'相的初始分解温度为400℃,在350℃下退火的样品保留了与未退火条件相同的微观结构特征:针状α'马氏体保留在原始柱状β晶粒边界内。相比之下,在500℃和650℃下退火会引发β相析出,且β相分数随持续时间的延长而增加。在500℃下退火60分钟后和在650℃下退火10分钟后即可观察到β相析出。

3.LPBF Ti6Al4V试样的显微硬度与微观结构演变密切相关。在350℃下,由于子结构的逐渐细化,显微硬度随持续时间的延长而逐渐增加。在500℃和650℃下退火的试样也表现出高于未退火试样的显微硬度,这是由于针状α'相部分分解为细小子结构所致。然而,在500℃和650℃下长时间退火会导致α'相分解和晶粒粗化,从而降低显微硬度。显微硬度在500℃退火温度下达到最高,持续时间为10分钟。

4.在350℃下退火观察到的应力消除行为为优化LPBF系统中的原位基板加热参数提供了关键见解。这种低温方法表明,可以在不改变微观结构的情况下实现有效的残余应力消除,这是增材制造过程中控制的关键要求。

来源:增材制造硕博联盟