涡轮丨中科院工热所:燃气轮机末级透平与排气扩压器耦合流场随工况演变机理研究

关键词:燃气轮机;末级透平;排气扩压器;耦合流场;随工况演变;数值研究

引言

引言

重型燃气轮机作为核心动力装置,凭借着其清洁、灵活、高效等特点在能源电力行业占据着重要的战略地位。目前三大燃机公司的重型燃气轮机多采用轴向排气的方式,排气扩压器由环形扩压器和锥形扩压器组成。一直以来,设计人员都以追求更高的效率和更多的出功作为设计目标。其中,透平排出的气流携带的余速动能占整个透平出功的10%,为了回收这部分能量,透平下游布置排气扩压器。排气扩压器性能的优劣不仅影响上游透平的焓降,还直接决定着燃机排气损失。以F级机组为例,当扩压器总压损失系数下降800Pa时,整机简单循环效率增加0.15个百分点,功率提升1.10MW。可见,扩压器性能与整机效率和输出功率密切相关,对燃机性能有重要作用。

针对简单结构环形或锥形扩压器,前人已开展了大量试验和数值研究。在均匀入口流动条件下,上世纪六十年代,Kline、Sovran等整理了典型环形及锥形扩压器进出口面积比与扩压器静压恢复和总压损失系数间的关联图谱,用于扩压器的初步设计。之后,越来越多的研究人员指出上游透平对扩压器内的流动及性能的影响不容忽略,并开展透平出口典型流场特征对环形或锥形扩压器影响的研究。Desideri和Manfrida指出增大入口处的湍流度有利抑止环形扩压器内、外环端壁处的流动分离,从而提高其压力恢复能力。Bauer利用实验和数值模拟发现环形扩压器静压恢复系数会随着叶顶泄漏量的增加而增加。Willinger和Harselbacher给出透平叶顶泄漏流对锥形扩压器静压恢复系数的修正系数。Hirschmann等发现叶尖处较高的总压将导致环形扩压器机匣处发生流动分离,叶根处较高的压力则会引发 轮毂处的流动分离。Blanco发现入口旋流角有助于提高无支板环形扩压器的静压恢复能力。徐自荣、董雨轩等也指出环形扩压器静压恢复和总压损失随旋流角绝对值的增加呈现先增大后减小趋势。Vassiliev等指出径向非均匀的马赫数及雷诺数有利于降低机匣处的总压损失,提高环形扩压器压力恢复。Stefano和Umberto采用模化实验研究了上游叶片尾迹对环形扩压器内湍流流场的影响,发现叶片尾迹会导致扩压器机匣处的流动分离,并与环形扩压器内支板尾迹相互作用,引起轮毂处边界层的迅速发展。

实际运行条件下,上游透平出口流场随着工况变化。Bijay等通过改变进口马赫数和旋流角模拟不同工况下扩压器入口条件,发现全速中载和满载工况下环形扩压器进口到支板末端段的损失明显低于全速空载工况,但支板末端到扩压器出口段的总压损失却较全速空载工况时高。Bauer等等通过实验和数值研究不同负载工况下扩压器性能,发现部分工况下扩压器的性能最好,设计工况下扩压器的性能最差。何鹏等发现边界层分离带来的低速区显著增大了二次流的强度和尺度,二次流反过来影响分离区的分布。Mimic等建立了扩压器静压恢复系数与末级透平载荷系数、流量系数和折合转速之间的关系,指出增大载荷系数、折合转速,减小流量系数有利于提高扩压器静压恢复能力。

总之,以往研究中的排气扩压器多是简单环形或锥形扩压器,重点关注上游透平出口各种流动特征解耦后对下游扩压器流动分别产生的影响。然而,现代燃气轮机排气器通常为环形和锥形的组合结构,并且结构日趋紧凑,透平出口各种流动特征耦合在一起,随着工况发生变化,导致透平和扩压器上下游流场间的相互作用愈加复杂和强烈。因此,本文将耦合燃机末级透平与环形加锥形的扩压器结构,通过数值模拟的方法研究不同工况下二者流场的演变及相互作用机理,为燃气轮机进一步优化设计提供理论支撑。

计算模型和数值方法

计算模型和数值方法

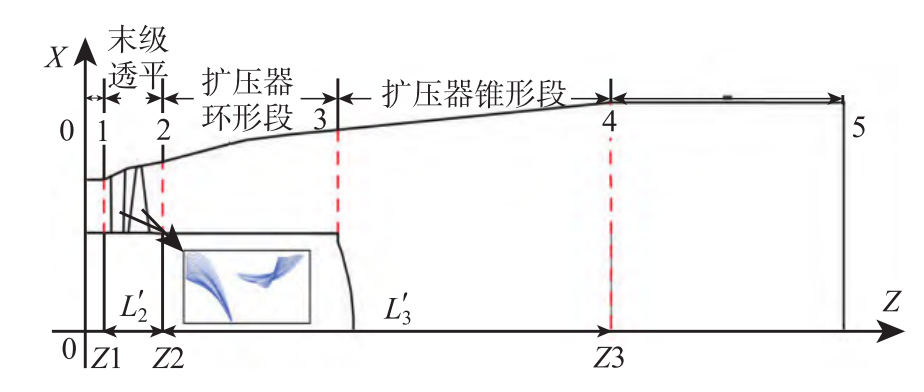

本文采用数值模拟研究F级燃机全尺寸末级透平与排气扩压器内耦合流场随工况的演变机理。末级透平与扩压器为轴对称结构,图1为二者耦合流场计算域,由末级透平静/动叶栅通道、环形及锥形扩压器组成。其中,环形与锥形扩压器进出口面积比都近似为0.6,因后续研究对象为五个支板的扩压器器,因此选择1/5周向区域进行计算。为了分析下游流场周向不均匀性对透平的影响,透平静/动叶采用多个叶栅通道进行计算,静、动叶通道数分别为10和18,保证周向节距比近似为1。为了减少进口流动不均匀和出口回流的影响,末级透平计算域进口向上游延长1.5倍静叶弦长,锥形扩压器计算域出口向下游延长近似1倍水力半径。

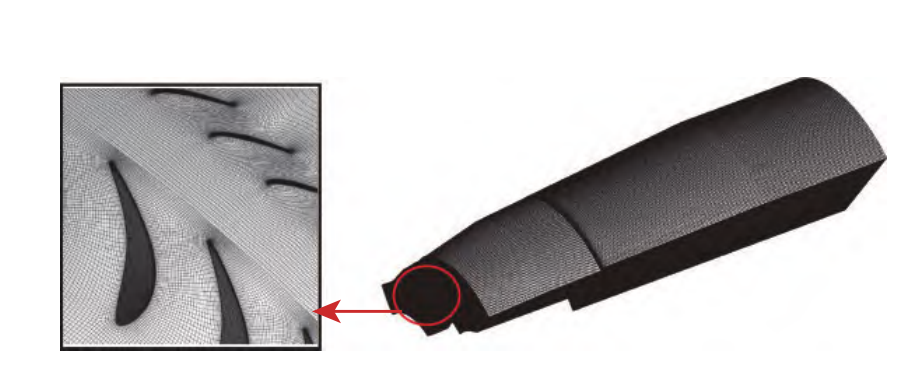

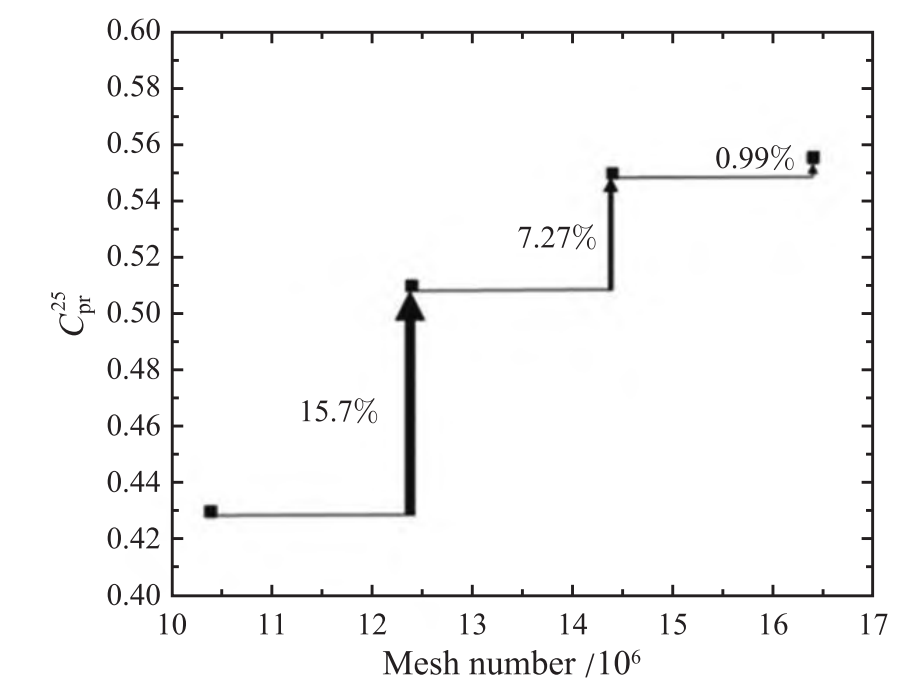

透平与扩压器计算网格分别采用NUMECA和ICEM划分。计算域全部选择为六面体结构化网格,透平叶栅通道为O-H型网格,扩压器为H型网格,如图2所示。边界层通过近壁面区域加密处理,第一层网格无量纲距离y+平均值为9.5,边界层增长率为1.1。选择计算网格数分别为1240 万、1440万、1640万进行网格无关性验证,如图3。结果表明1440万的网格可以同时保证计算精度和求解速度,因此本文选择1440万网格数进行数值研究。

图1 计算域示意图

图2 计算域的网格划分

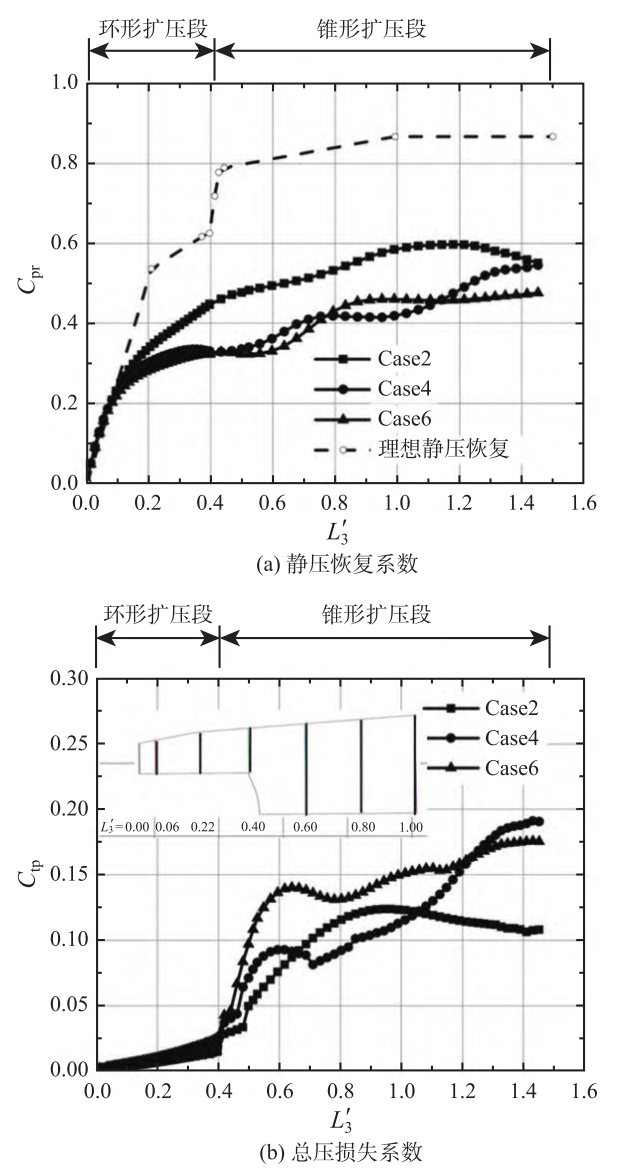

图3 网格无关性验证

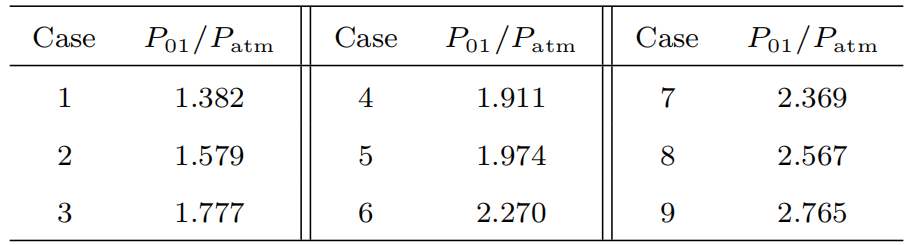

采用CFX21.0求解N-S方程组,工质选择为理想气体,为可压缩流动。计算域进口设置为总压进口条件(P01),调整进口总压获得不同工况,如表1所示。各工况下入口气流方向均为法向方向,湍流强度为5%,总温为1073K;出口设置为压力出口条件,出口静压保持为环境大气压(Patm)。不同工况下,动叶转速保持为3000r/min,动静域交界面选择Frozen-rotor方式处理,端壁为光滑无滑移壁面,周向设置为周期性边界。

表1 不同计算工况下进口总压设置

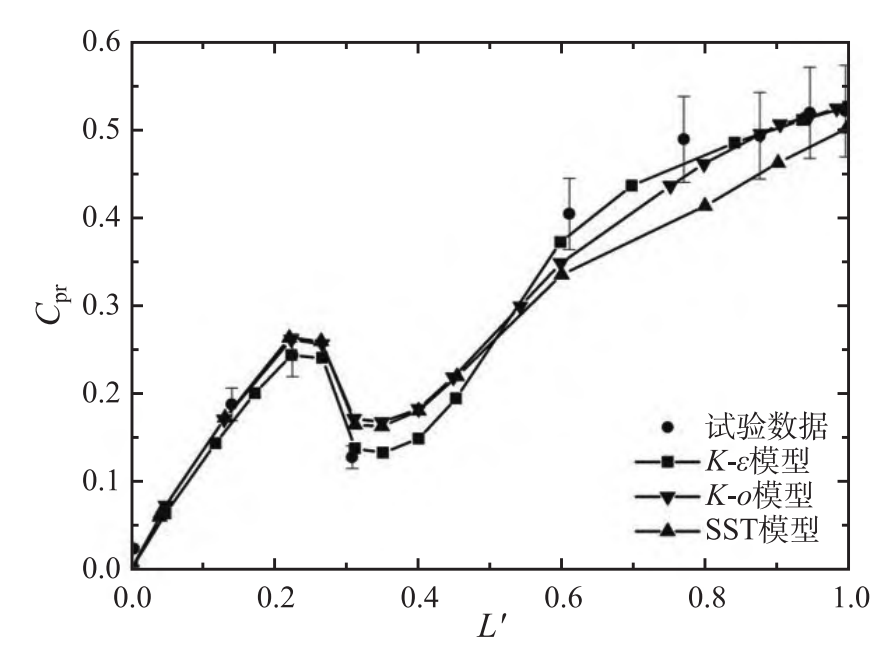

本文通过改变网格的第一层高度得到不同y+的网格。选择参考文献中的实验数据对标准k-ε湍流模型、k-ω湍流模型和SST k-ω湍流模型进行验证。验证过程中,计算边界条件、计算模型和数据处理方法与参考文献中相同。图4对比了不同湍流模型计算得到的扩压器静压恢复系数和实验数据,结果显示,k-ε湍流模型的预测结果与实验数据吻合较好,误差小于10%,因此本文计算采用k-ε湍流模型。

图4 不同湍流模型的CFD计算结果与实验数据的比较

结果与讨论

结果与讨论

2.1 透平和扩压器总体气动性能及关联分析

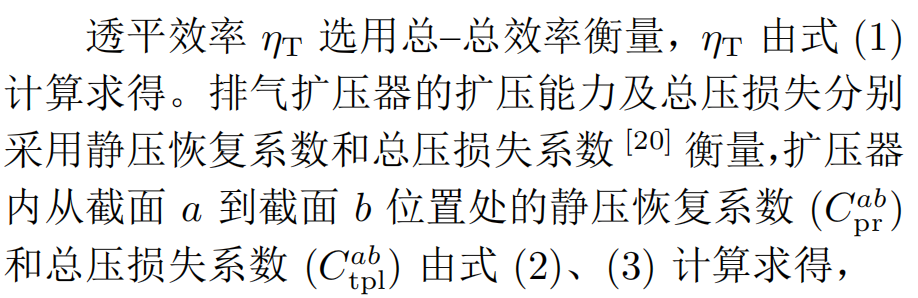

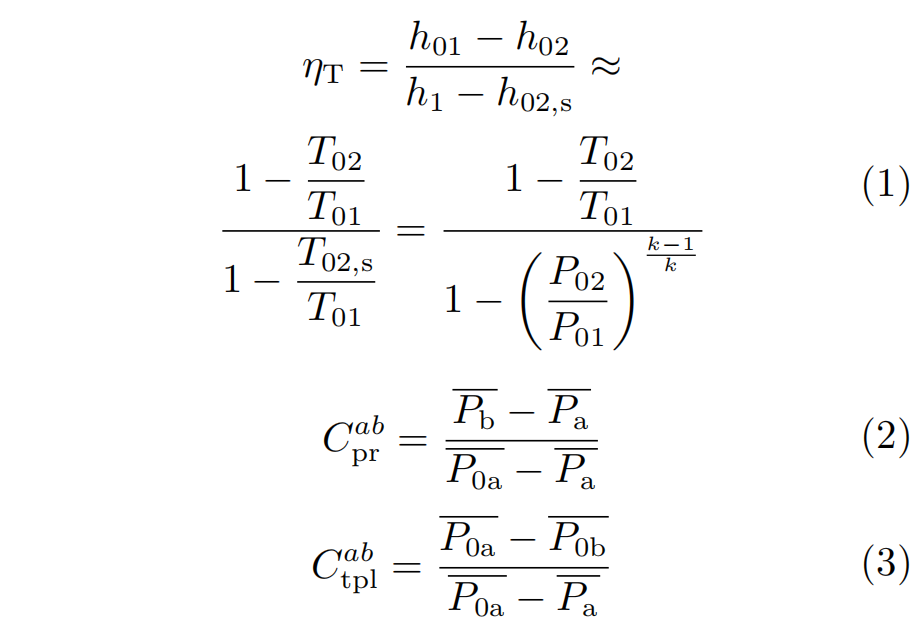

其中,h和h0分别表示静焓和总焓,T0表示总温,P和P0为静压和总压,k是绝热系数。⁻表示质量流量平均,下标s表示等熵,计算域内各典型截面位置标号如图1所示。

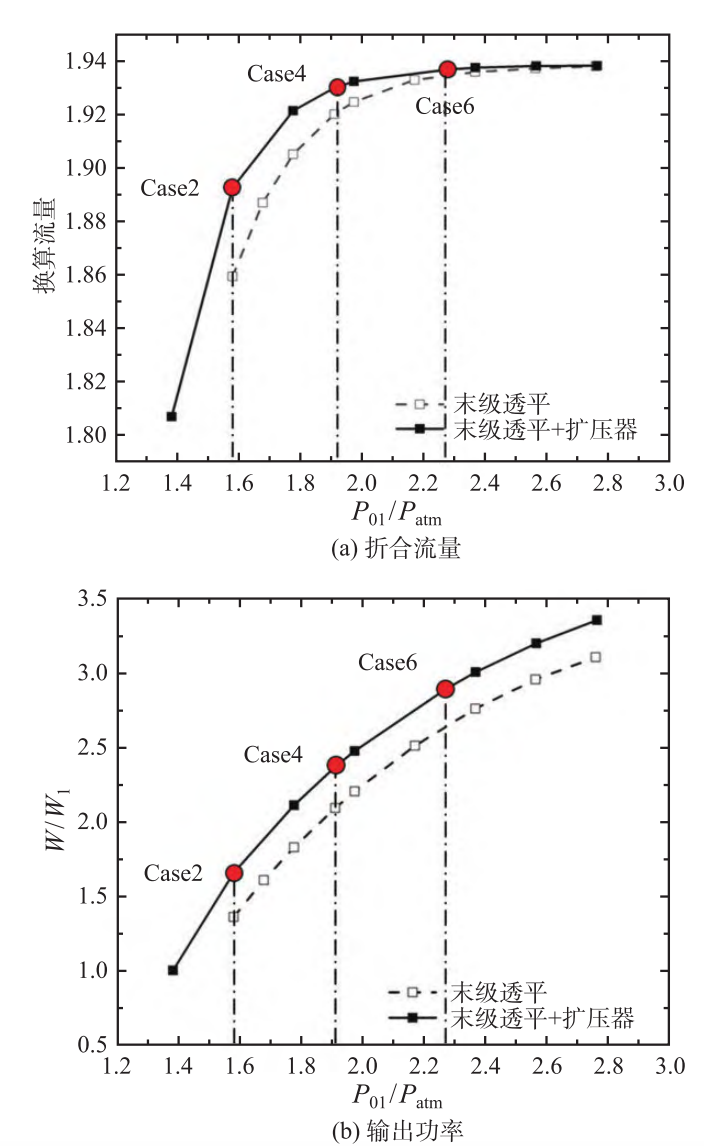

图5给出了不同工况下,下游有无排气扩压器时透平级折合流量及出功随入口总压变化曲线,其中透平功率选取Case1工况下带有扩压器时透平输出功率为参考值。可以看到,带有扩压器后,相同初参数下,透平的工况点向大流量工况偏移,透平流量及出功明显增大,透平更早达到堵塞状态;随着P01/Patm从1.4增大到2,对应工况Case1到Case4透平功率增大幅度略有增加;P01/Patm大于2后(即,工况Case4以后),流动逐渐进入堵塞状态,输出功率增大幅度逐渐变缓。

图5 不同工况下透平性能变化

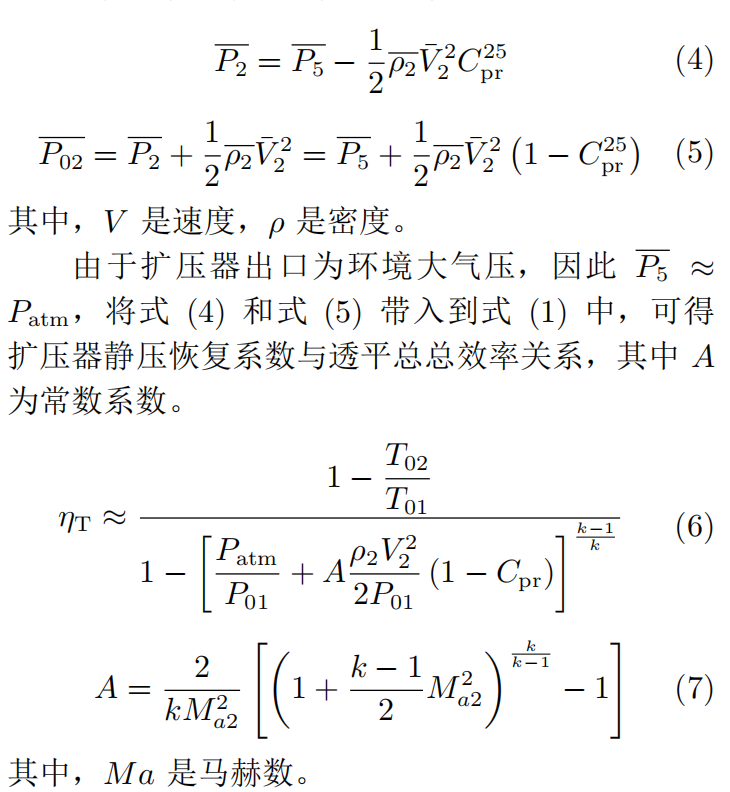

透平下游连接排气扩压器后,其出口参数受扩压器气动性能影响,透平出口平均背压。P2和总压P02可由扩压器压力恢复系数表示为式(4)、(5),扩压器压力恢复能力越高,透平背压越低。

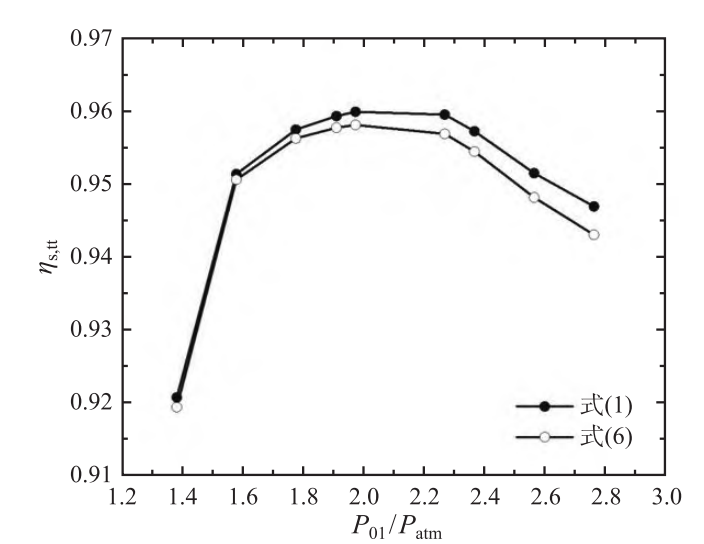

图6对比了通过数值模拟和式(6)计算求得的透平总总效率随工况变化曲线,其中式(7)是系数A的表达式,代表了流体可压缩性的影响程度。可以看到,采用扩压器压力恢复系数计算求得的透平效率与CFD数值模拟得到的结果随工况变化规律吻合较好,但P01/Patm大于1.8以后,随P01增大,二者误差增大,这是由于工况增大,透平出口的流场不均匀性提高,导致计算效率出现偏差。根据式(6)可以用来描述扩压器静压恢复系数与透平总-总效率间的关系。

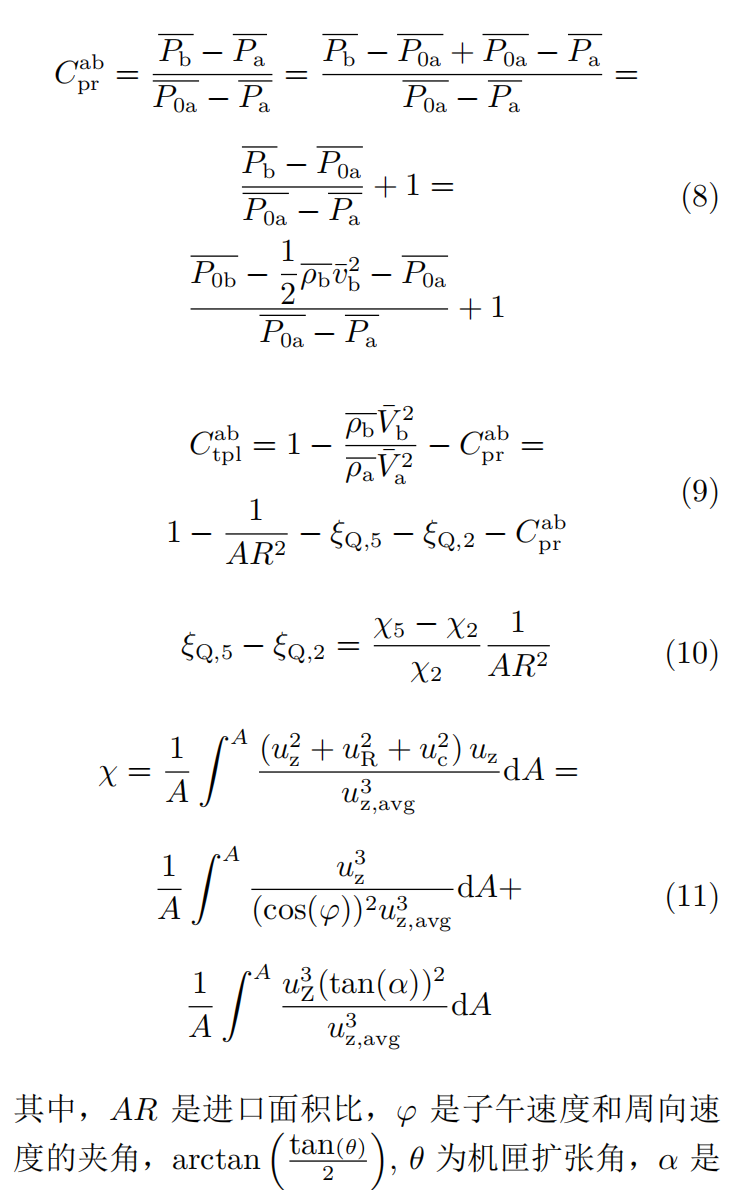

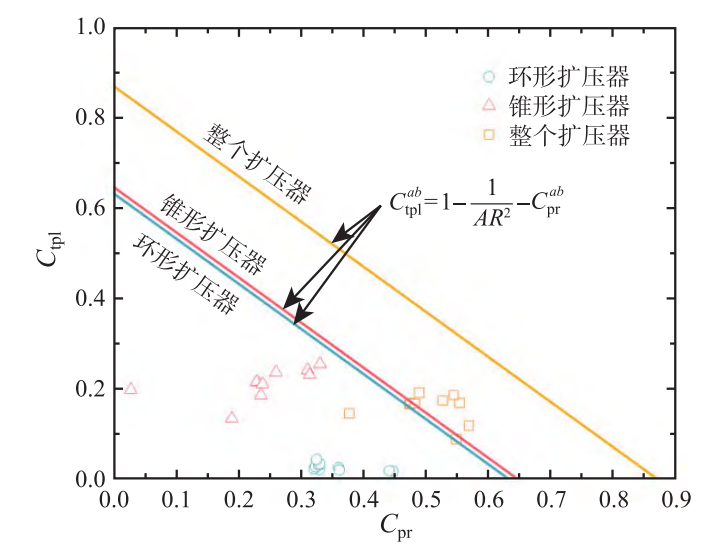

根据静压恢复系数与总压损失系数定义,推导获得二者间关系如式(9)所示,由式(9)计算得到的总压损失系数曲线同样表示在图7中。可以看到,不论是对于整个扩压器,还是环形和锥形扩压段,式(8)计算结果与数值模拟结果随工况变化趋势吻合较好。但在局部工况范围内,二者数值存在偏差,这是由于扩压器内的三维流动造成流动参数不均匀,导致扩压器不同位置截面上质量流量平均得到的密度和速度乘积与总、静压差的计算值存在偏差。

图6 透平级总-总效率随工况变化曲线

绝对切向气流角,下标z代表流体流动方向,R代表径向速度的方向,c代表周向速度方向。

式(11)的χ是速度动量系数,代表流面的速度不均匀性。图7给出了排气扩压器静压恢复系数与总压损失系数随工况变化曲线。排气扩压器的总压损失系数和静压恢复系数的大小与进出口的面积比、进出面的动量差有关。数值模拟实际计算值与式(9)只考虑面积比变化的预测值有偏差,偏差说明了在排气扩压器出口面上,流体是不均匀的。经过对系数α的推导,式(11)第一项代表了径向速度分量的影响,与排气扩压器机匣扩张角有关;第二项代表了周向速度的影响,与流体的绝对气流角有关系,证明扩压器内流体的径向和轴向的不均匀对扩压器性能有明显的影响。

图7 排气扩压器总压损失系数随静压恢复系数的变化

2.2 透平通道内流场随工况演变机理分析

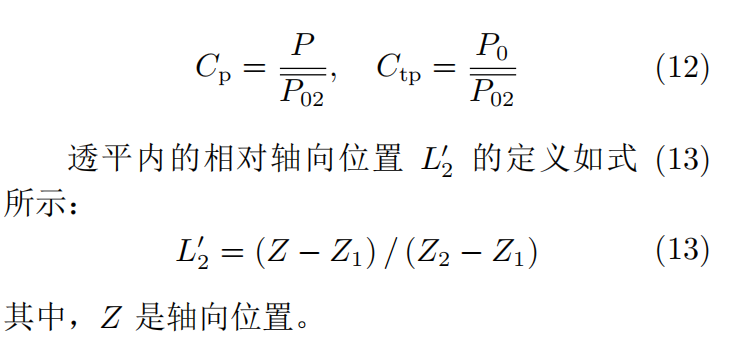

选取透平出口截面位置处质量流量平均总压作为参考压力,对计算域内的总压和静压进行无量纲处理,计算公式如式(12)所示。

如图5所示,选择Case2、Case4、Case6分别对应未堵塞、临界堵塞和堵塞三个典型工况对透平内流场演变规律进行分析。图8比较了三个典型工况下,不同周向位置叶片表面在各叶高处的压力分布。可以看出随着流量的增加,动叶攻角由负攻角向正攻角变化,吸力面最高速度位置逐渐向尾缘处移动,导致叶片从根部到顶部吸力面逆压梯度增大,膨胀比随工况变化幅度沿叶高也逐渐增大,叶顶处叶片载荷增大程度更为强烈。在Case2、Case4、Case6工况下,静叶表面压力周向变化较小,动叶表面压力周向差异随工况流量增大而增强,尤其是叶根近尾缘位置处。

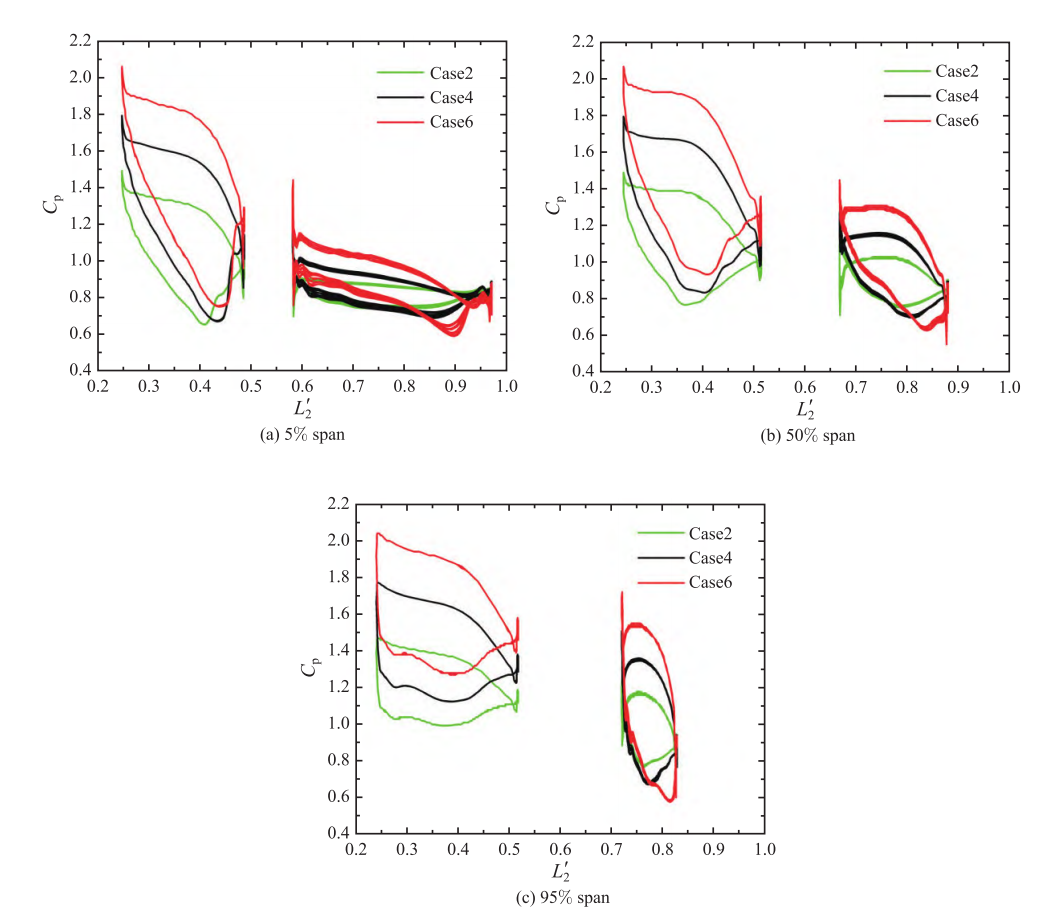

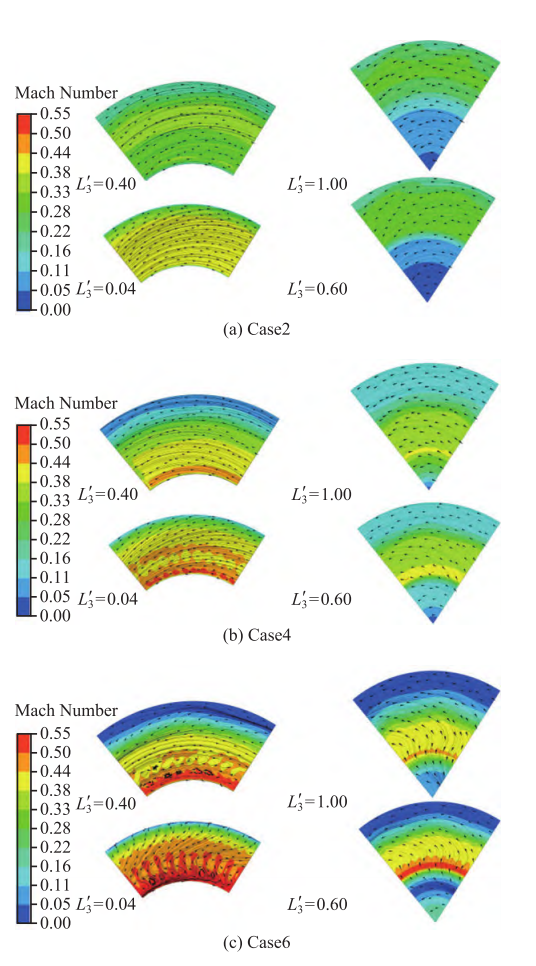

图9比较了三个典型工况下,不同叶高位置处马赫数云图及二维流线分布。结果显示,从Case2小流量工况到Case6堵塞流量工况,叶栅通道内都没有出现明显的流动分离;静叶通道内从叶顶到叶根,流速逐渐增大;动叶通道内,流速从叶根到叶顶逐渐增大。堵塞流量工况下,静叶叶根附近首先达到堵塞;动叶随径向高度增大,堵塞状态增强,在叶根处流动堵塞随周向位置出现波动,因此动叶根部受下游周向不均匀影响更为明显。

图10对比三个典型流量工况下,透平出口截面处的总压分布及流线。可以看到,随着流量增大,透平出口总压及速度场的不均匀性增强。总压峰值由中部径向高度位置,逐渐变为根部位置,叶顶处的总压不断降低,叶根处压力周向波动更为明显。这主要是由于动叶叶顶处的叶片载荷增大程度随流量变化更为强烈的原因。透平出口气流流动方向,随工况流量增大,由切向流动为主逐渐转变为径向流动为主。堵塞流量工况下,动叶通道内的二次流一直影响到透平出口,在通道上下径高位置,径向流动方向发生变化。

图8 透平静、动叶片不同叶高处表面压力分布

图9 透平不同叶高位置马赫数云图及二维流线图

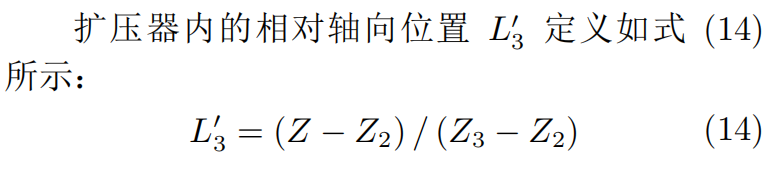

图11对比了三个典型工况下,透平出口 5%、95%径向高度位置处静压沿周向的变化曲线。可以看出,各工况下,从叶根到叶尖,透平出口静压沿周向变化降低。随流量增大,出口静压的不均匀性增大,整个高度范围内背压周向波动增强,同时叶顶处背压周向平均值降低。

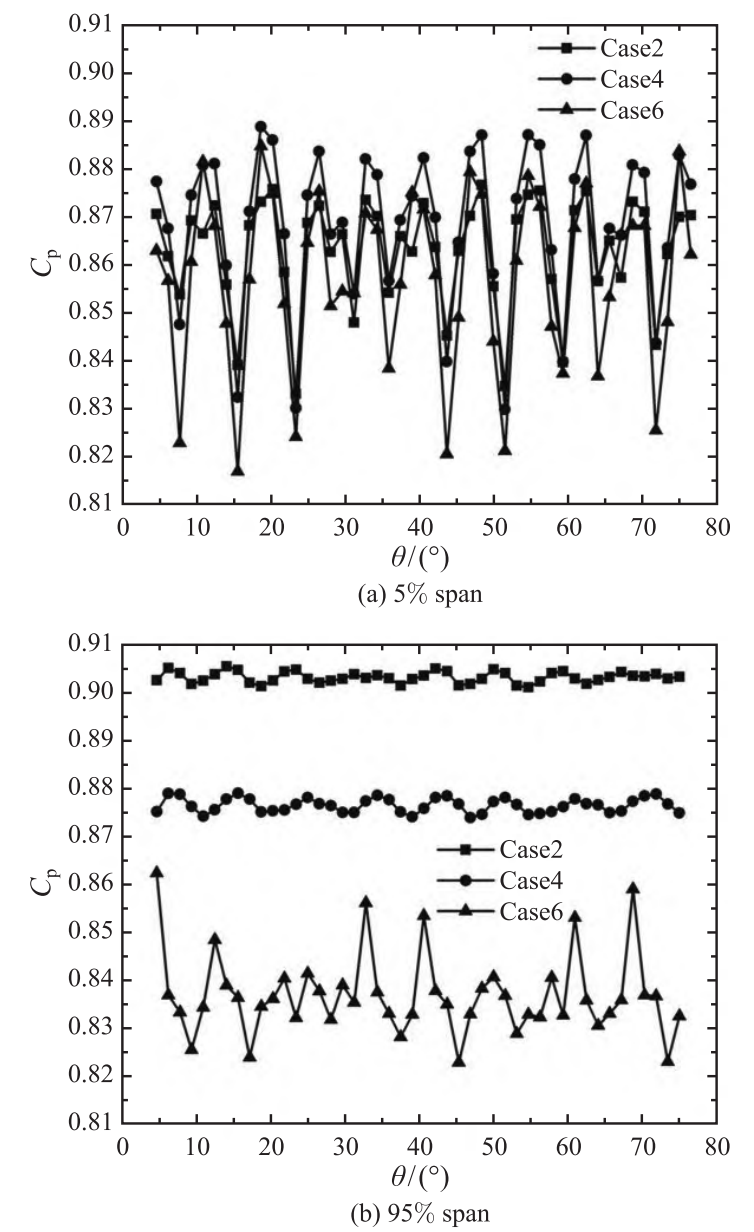

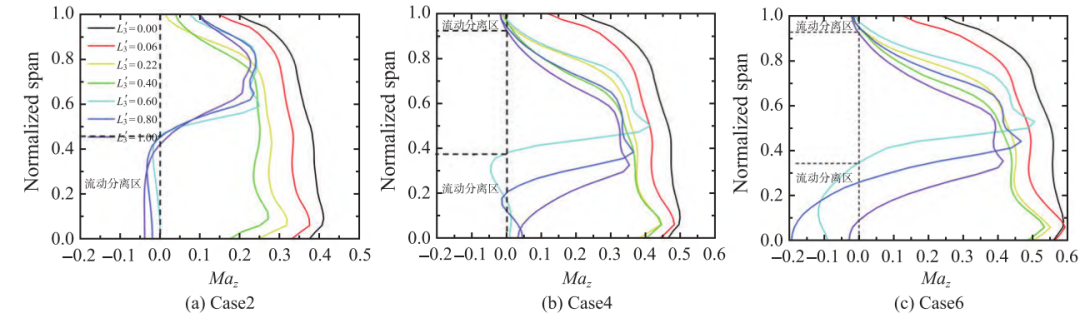

图12显示三个典型工况下,透平出口周向平均轴向马赫数、切向气流角及总压沿径向分布,其中切向气流角定义为流动方向与轴向的夹角。可以看到,从叶根到叶顶,轴向速度逐渐减小。随流量增大,由于动叶叶顶存在堵塞,透平出口叶根位置的轴向速度变化幅度高于叶顶位置。从小流量Case2工况到初步进入堵塞的Case6工况,叶根处的轴向速度增大了50%,叶顶附近轴向速度基本不变,这导致轴向速度沿径向的变化梯度增大。对比图10,可以发现,各工况下叶顶及叶根端壁附近切向气流角都有所增大;随着工况流量增加,切向速度分量变小,因此切向气流角的大小及沿径向的变化梯度都显著减小;Case6 中因通道涡的存在,切向速度在20%~30%叶高处有明显的正值,使得切向气流角为正。如图10所示,随工况流量增大,透平出口总压沿径向的负梯度变化增大。

图10 透平出口(截面2)总压系数和流线图

2.3 扩压器内流场随工况演变机理分析

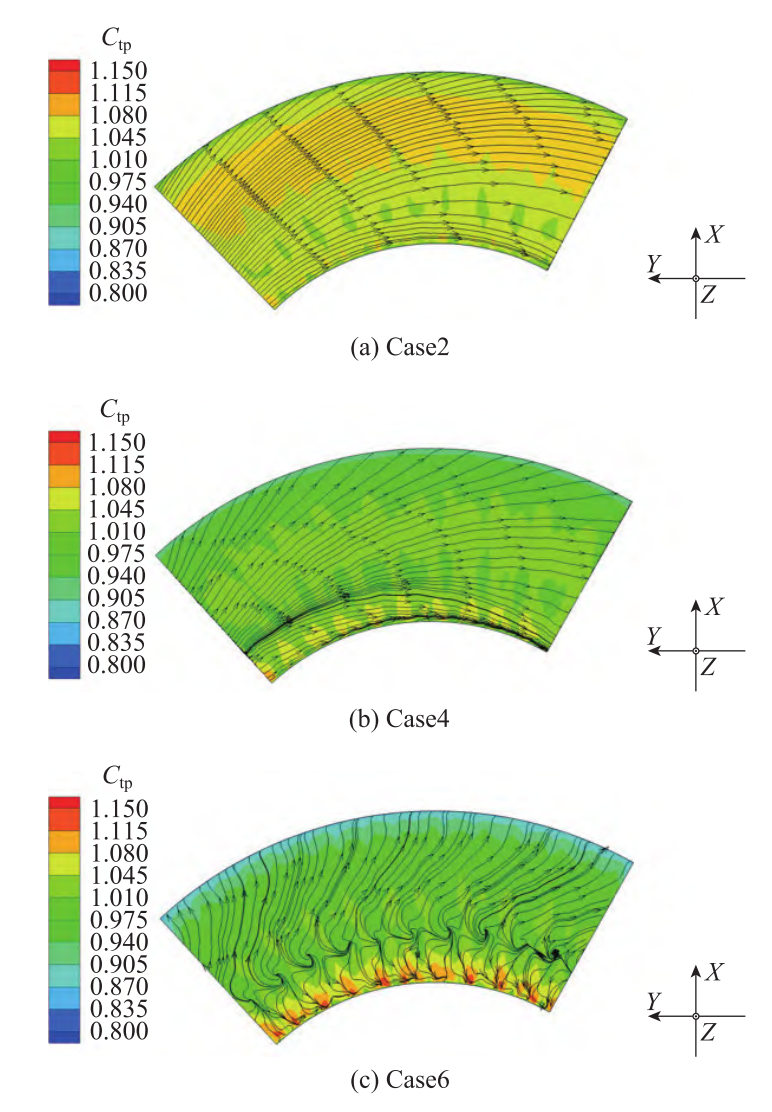

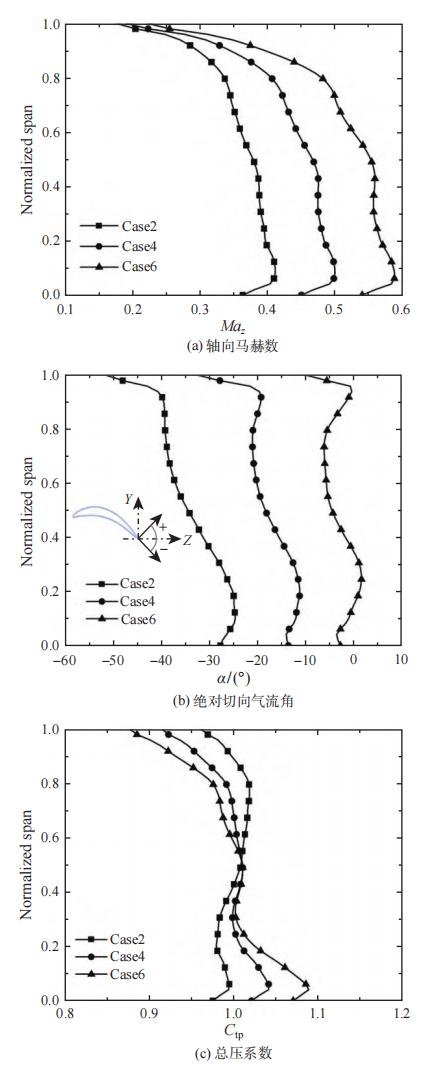

图13比较了Case2、Case4、Case6三个典型工况下,排气扩压器静压恢复与总压损失系数沿轴向的变化曲线。对比扩压器理想静压恢复系数随轴向变化,由于扩压器通流面积的增大主要集中在环形扩压段及锥形段入口位置处,因此理想静压恢复系数环形段增长幅度明确高于锥形段。不同工况下,环形扩压段实际压力恢复能力与理想值的区别主要在于后3/4轴向位置处;锥形与环形扩压段交接处,虽然通流面积突增,但并没带来实际的扩压效果。工况改变对锥形扩压段的静压恢复沿轴向分布规律的影响较为明显,Case6工况下锥形段扩压能力主要集中中部1/3处,Case2工况下锥形扩压器整个轴向长度内都具有扩压能力,Case4工况下则只在锥形扩压器前1/2轴向长度处具有较明显的压力恢复能力。各工况下,扩压器内的流动损失主要产生于锥形扩压段,尤其在锥形扩压器入口处,都存在明显的压力损失。但工况变化会引起锥形和环形扩压段总压损失量值及轴向分布规律的变化。不同工况下,环形扩压段内总压损失随轴向位置基本呈线性增大,在Case2工况下总压损失最低,对应压力恢复能力最高。各工况下锥形扩压段内总压损失随轴向位置的变化规律差异较大,Case2工况下总压损失主要位于锥形扩压器上游位置,接近出口1/3轴向位置区域流动损失降低;Case4工况下总压损失在整个锥形扩压段内随流向逐渐增高;Case6工况下,在锥形扩压器入口和中部局部位置总压损失存在两个阶跃性的增高。

图11透平出口不同径向高度位置处静压沿周向变化曲线

图12 透平出口流场分布

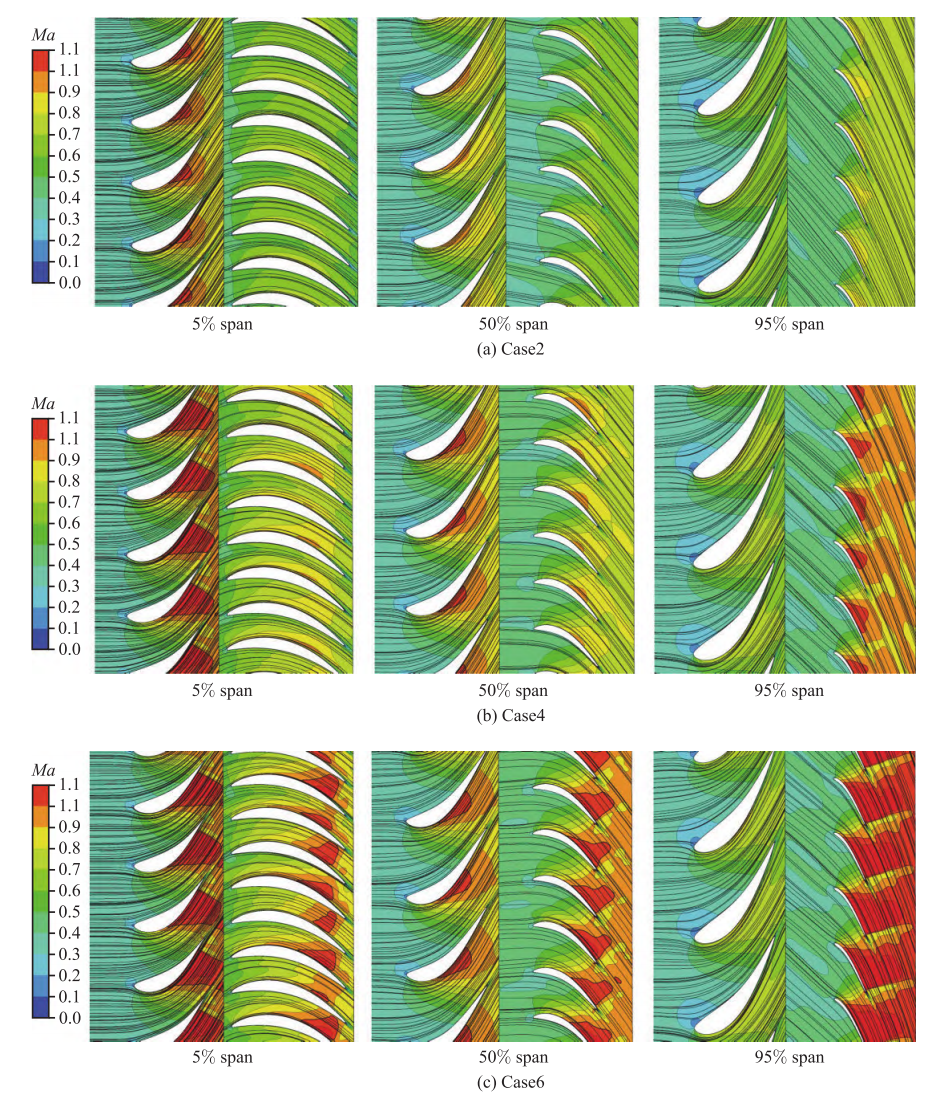

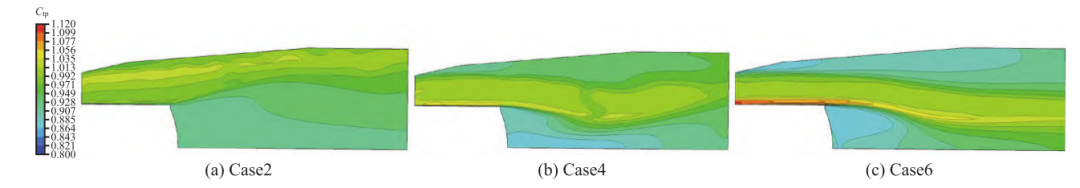

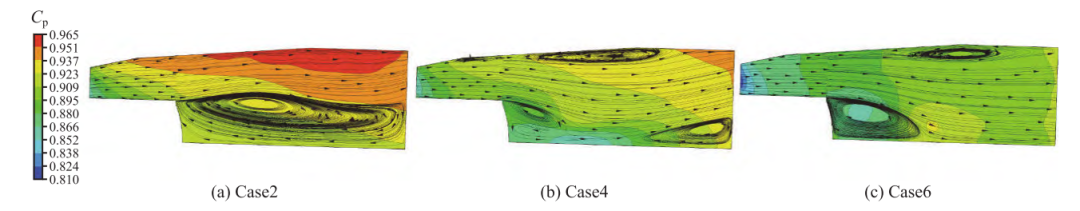

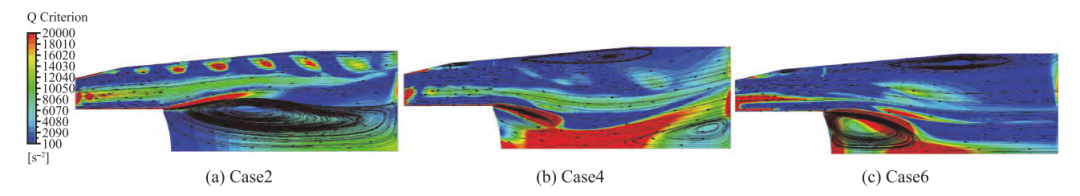

图14~16分别比较了典型流量工况扩压器子午面上总压、静压恢复、流线和Q准则分布,图17给出了扩压器不同轴向位置处周向平均轴向马赫数径向分布,其中轴向位置如图13所示。三个典型流量工况下,扩压器内流场呈现三种不同的流场结构。小流量Case2工况下,透平出口中部径向高度位置处总压较高,气流主要沿扩压器外环端壁流出;环形扩压器内气流沿径向相对均匀,沿流向速度逐渐降低,外环端壁处的扩压速度略高于内环处;锥形扩压器内气流分成两个部分,60%以上径向高度位置为气流有效流动区域,50%以下径向高度位置,由环形与锥形扩压器交接产生的台阶回流占据,流速基本为0m/s。随着工况流量增大,透平出口高压区向叶根处移动,叶根处轴向速度变大,使得气流沿环形扩压器内环端壁流入锥形扩压段,最终集中在30%~60%径向高度区域流出扩压器。这种流场结构导致气流从环形扩压段外环开始逐渐出现分离,并随气流向下游流动,分离涡变大;同时环形扩压段台阶回流区域面积减少,但涡流强度增高。对应图14,可以发现,三个工况下,锥形扩压段内流动分离较环形段强烈,因此扩压器内总压损失主要来自于锥形段。三个工况中,Case2扩压器出口有效通流面积最大,对应扩压器压力恢复系数最高;Case2工况的环形扩压器台阶回流区最大,但由于其强度最低,故扩压器内流动损失最低。

图13 不同流量工况下扩压器的性能比较

图14 典型流量工况扩压器θ=0°截面总压分布

图15 典型流量工况扩压器θ=0°截面静压系数分布及流线图

图16 典型流量工况扩压器θ=0°截面Q准则分布

图17 不同流量工况扩压器内不同轴向位置的马赫数

图18给出了扩压器内位于不同轴向位置截面上的流线和速度云图。对应图10可以发现,透平出口的复杂流动一直延伸到环形扩压器的出口,随着切向气流角变小,气流径向分量增大,环形扩压段受透平叶根附近通道涡的诱导,在周向有逐步形成漩涡的趋势,导致扩压器内流动的轴对称性减弱,流场沿周向均匀性降低。在扩压器外环端壁,上游透平出口的切向旋流得以保持和加强,使得扩压器外环端壁处流动周向相对均匀。

图18 扩压器不同位置处马赫数云图及二维流线分布

结论

结论

本文通过对不同工况下末级透平与排气扩压器耦合流场和气动性能进行研究,得到以下结论:

1)扩压器使得末级透平功率明显增大,并提前进入堵塞流量工况,透平效率与扩压器压力恢复系数之间存在定量关系。

2)各工况下,扩压器内的扩压能力主要取决于环形扩压段,压力损失主要来自于锥形段,环形扩压段压力恢复系数、总压损失系数及其进出口动能比之和为一常数。

3)透平出口总压及轴向速度分量沿径向分布的规律会显著影响环形扩压器及锥形扩压器内沿流向的流场结构,进而决定其扩压能力和压力损失。透平出口较大总压径向负梯度分布导致扩压器外环发生分离,使得环形扩压器扩压能力降低。锥形扩压器内台阶回流区的涡量强度比分离涡的面积对总压损失的影响更为强烈,透平出口轴向速度径向分量是决定锥形段内流动分离涡强度及大小的主要因素。

4)透平出口切向旋流角影响扩压器内周向流场分布,旋流角越大,扩压器内流动周向越均匀;透平叶栅内的二次流会引发扩压器根部周向旋涡的产生,造成局部流场周向不均匀度增大,进而产生透平叶栅通道根部流场沿周向的波动。

声明: 本文来源于网络, 仅供交流分享, 若涉及版权等问题请留言, 我们会及时处理