如何判断和改善涂布烘箱内部风速分布的均匀性

在锂电池制造过程中,涂布烘箱是极片生产流程中极为关键的设备之一。烘箱内风速分布的均匀性,直接关系到极片干燥质量与性能稳定性。如果风速分布不均匀,极易引发极片干燥不均、涂层厚度差异大甚至出现局部缺陷,影响电池整体性能表现。如何判断涂布烘箱内部风速分布的均匀性,并采取有效措施进行优化,已成为锂电池制造企业亟需解决的技术难题。

本文将从烘箱结构及工作原理入手,通过深入解析影响风速分布均匀性的主要因素,并结合实际经验与数值模拟研究成果,为大家提供切实可行的优化措施。

一、干燥烘箱结构及工作原理

涂布烘箱是锂电池极片制造工艺中的关键设备之一,其核心任务是利用热空气对涂布浆料进行均匀、快速的干燥。当前,广泛应用的悬浮式烘箱主要由上下风室、风刀、导流板、入风口、排风口及加热系统组成。

烘箱的工作原理为:加热后的空气通过入风口进入风室,经由风刀的均流筛孔及狭缝口喷出,形成高速均匀的热风射流冲击极片表面。上下交错布置的风刀在烘箱内形成稳定的气流场,使极片在无托辊支撑的状态下以正弦波形“悬浮”前进,实现高效且均匀的干燥效果。

然而,理想情况下的均匀风速分布在实际生产中并不易实现。烘箱内部结构及风刀布局稍有不合理,便会造成风速场分布不均,给极片干燥效果带来负面影响,甚至导致废品率升高、性能不稳定等严重问题。因此,深入理解烘箱内部风速的分布特性,对提升产品品质至关重要。

二、烘箱中风速的分布状况

为了实现极片干燥质量的稳定性,必须确保烘箱内部的风速分布在长度和宽度方向上均匀一致。然而,实际生产中,由于结构设计、风刀布局、进出风口位置及运行参数的差异,烘箱内部风速通常存在显著的不均匀现象。

根据数值模拟和实验测量的研究发现,如图2所示,沿烘箱长度方向,各风刀的出风口位置风速一般较高,而远离风刀的位置风速明显降低,形成周期性的波动;在烘箱宽度方向上(图3),各风刀的出口风速一般呈对称分布,但由于进风口位置和风刀狭缝宽度的差异,也存在一定程度的不对称性。这种分布不均匀性容易导致极片表面局部区域干燥不充分或过度干燥,从而影响电池性能。

因此,明确掌握烘箱内部风速分布的实际情况,是优化设备结构与工艺参数的重要基础。

三、 如何判断风速是否分布均匀

1. 检测方法

热风速仪器检测法:利用高精度热风速测量仪对烘箱内关键区域的风速进行逐点测量。 热敏风速纸检测法:通过颜色变化直观判断风速分布,适用于快速现场评估。

2. 数据量化分析方法

风速分布曲线解读: 如上面图2和3所示,将测量所得风速数据以曲线形式呈现,直观看出风速的波动情况。 风速对称度与均匀度量化方法:通过对风刀出口不同位置测的风速数据进行数学处理,计算对称度与均匀度。对称度与均匀度的值越高,说明风刀的工作状态越好。任一风刀出口风速对称度和均匀度的计算方法如下:

各风刀总体平均对称度与均匀度计算方法如下:

各风刀总体平均对称度与均匀度计算方法如下:

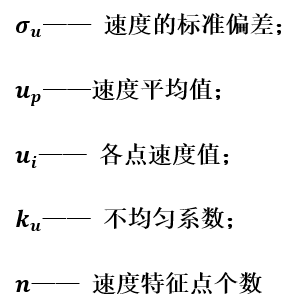

式中:

式中:

不均匀系数量化评价法:采用不均匀系数k_u作为评价烘箱长、宽方向上风速均匀性的量化指标。不均匀系数越大,说明气流分布均匀性越差,即干燥效果越差,相反,干燥效果则越好。k_u的计算方法如下:

式中:

式中:

3. 有限元模拟方法

速度迹线分布分析:利用数值模拟软件模拟烘箱内部气流的流动轨迹,直观显示风速变化区域。迹线的颜色代表风速的大小,迹线的疏密程度则代表风量。

速度分布云图分析:生成风速场云图,清晰反映烘箱内部风速场的分布特性,帮助发现问题区域并进行针对性改善。

四、影响风速分布均匀性的主要因素及改善措施

1. 运行参数的影响

1) 进风口风速

影响因素:进风速度决定了气流进入风室后的能量分布,风速过大或过小均会影响气流的稳定性和均匀性。 改善措施:适当调节进风口风速,通常降低风速有助于提升风速场的均匀度和对称度。

2) 出风口压力

影响因素:排风压力影响气流排出的顺畅性,压力不当会导致风室内出现背压或气流紊乱。 改善措施:适度提高出风口的绝对压力(负压降低),有助于减缓风速梯度,改善风速分布。但需注意,过高的出风口压力将不利于顺畅排风。

2. 风刀结构因素的影响

1) 风刀的开孔率

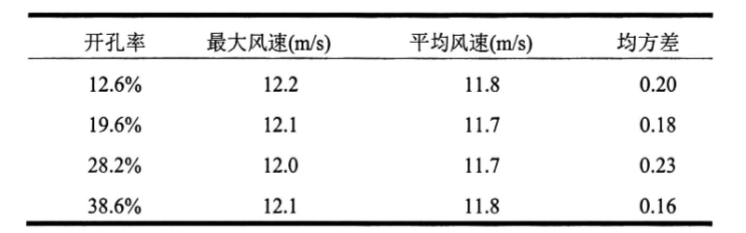

影响因素:开孔率越大,风刀内部气流阻力越小,但对均流作用影响较小。

由上表可得,开孔率不同,各风刀出口的最大风速与平均风速基本相同,速度的均方差差别不大,说明开孔率对风刀的均流特性影响不大。

改善措施:在满足结构强度前提下,提高开孔率,推荐开孔直径为5-7mm。

2) 狭缝宽度

影响因素:狭缝宽度决定气流喷出速度与分布均匀性,过窄会导致阻力大、均流效果差。 改善措施:控制狭缝宽度在3-4mm范围内,确保气流强度与均匀性之间的平衡。

3) 送风高度

影响因素:送风高度过大将造成气流回流,减弱对极片表面的直接冲击效果。 改善措施:合理设置送风高度,使气流喷出后能够有效冲击极片并保持稳定。

3. 烘箱结构因素的影响

1) 入风口位置

影响因素:入风口若靠近排风口或布置不合理,会使气流短路或形成涡流。 改善措施:将入风口设置在远离排风口的位置(图9),有助于气流在风室内充分展开。

2) 导流板

影响因素:导流板设计不当会导致气流分布失衡、方向不稳定,形成风速集中或盲区。 改善措施:设计合理形状和尺寸的导流板,引导气流均匀分布,减少涡流现象。

4. 操作和维护不规范问题

影响因素:风道堵塞、风刀结垢或传感器漂移等问题都会影响气流的正常分布。 改善措施:定期维护清洁风道及风刀,校准传感器,执行标准化操作流程,确保系统长期稳定运行。

结语

实现涂布烘箱风速场的均匀性,不仅关乎干燥效率和极片品质,更直接影响到锂电池整体性能的稳定性与生产一致性。风速分布虽不可见,但却是涂布工艺的“隐形把控力”。因此,掌握风速分布调控的关键参数与优化手段,对于把控极片乃至电池的质量至关重要。希望本文能给大家一些启发,欢迎大家在评论区写下你的看法。

参考文献:

《锂电池悬浮烘箱数值模拟分析与结构优化》 《锂电池极片干燥箱风速场均匀特性研究》