Comsol扰流板

扰流板是一种安装在车辆或飞机上的装置,主要用于改变气流的流动状态,以达到特定的性能提升目的。利用Comsol强大的多物理场耦合能力,可精准模拟扰流板与复杂流场的相互作用机制。文章以典型扰流板结构为对象,基于N-S方程构建流场模型,结合湍流模型,通过数值仿真分析不同风速下扰流板周围压力、速度流线及涡旋演化规律,揭示其增阻、升力调控的内在机理,为扰流板气动优化设计与工程应用提供理论支撑与数据参考。

扰流板

扰流板是一种通过改变流体(空气或水)流动状态来调控物体运动性能的装置,广泛应用于汽车、飞机、船舶等领域。其核心原理是通过调整气流方向、增加阻力或产生下压力,优化物体的稳定性、操控性和空气动力学效率。

在汽车领域,扰流板通过引导气流从车身顶部流过并加速,使车顶气压低于车底,形成向下的压力(下压力),抵消高速行驶时的升力,提升轮胎抓地力。例如F1赛车的大型尾翼可产生数百公斤下压力,使车辆在高速过弯时保持贴地性。

扰流板是流体力学与工程设计结合的典范,其价值在高速运动场景中尤为突出。无论是赛车追求极限下压力,还是飞机实现精准操控,本质都是通过主动干预气流实现稳定性、效率、安全的平衡。对于普通用户,合理选择适配的扰流板设计(如原厂优化套件),既能提升性能,也可避免盲目改装带来的负面影响。

图1. 跑车经典扰流板结构

物理建模

扰流板几何模型以及物理场边界条件如下所示。

网格划分

在Comsol中进行扰流板湍流计算时,网格划分策略对结果精度至关重要。首先简化几何模型,忽略非关键细节但保留扰流板前缘曲率、后缘厚度等特征。计算域通常取为扰流板长度的10-20倍,以减少边界效应。采用非结构化四面体网格离散流体域,在近壁区域生成5-7层边界层网格,首层高度依湍流模型而定:标准k-ε模型取0.01-0.1倍壁面高度,低雷诺数模型需< 0.001倍以解析速度边界层。

重点加密区域包括:扰流板前缘(网格尺寸为厚度的1/10)、尾缘(1/20)及分离泡预测区域(如背风面)。采用渐变网格策略,主流区网格尺寸可放大至扰流板厚度的0.5-1倍,通过网格拉伸比(<1.3)控制过渡区域的平滑性。壁面y+值需控制在30-300(标准壁面函数)或<1(强化壁面处理),可通过边界层 功能自动生成高质量棱柱层。

湍流核心区(如尾涡脱落区域)采用局部加密,最小单元尺寸应小于湍流积分尺度的1/5。检查网格质量时,确保正交性>0.3、Aspect Ratio<100,避免出现锐角或狭长单元。通过网格无关性研究验证结果可靠性,逐步加密关键区域直至阻力系数变化<3%。最终网格应在捕捉流动分离、涡脱落等关键物理现象与计算资源消耗间取得平衡。

图3. 网格分布图

结果展示

采用稳态研究方式求解计算模型,求解收敛曲线和扰流板速度分布如下。

图4. 收敛曲线

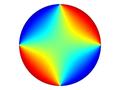

图5. 压力分布图

图6. 壁分辨率分布图

图7. 速度分布图

图8. 流线分布图