Comsol汽车轮胎热荷载仿真[附赠模型]

在汽车工程领域,轮胎热荷载特性直接影响行车安全、耐久性与能效。

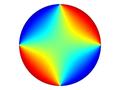

Comsol凭借多物理场耦合优势,可精准模拟轮胎在不同工况下的热传导、结构变形及应力分布。本研究通过构建轮胎三维热-结构耦合模型,分析了汽车行驶过程中热荷载传递规律,揭示温度场与力学响应的交互机制,为轮胎材料选型、散热结构优化及安全阈值设定提供理论依据与技术支撑。

投稿|热流Es

编辑|小苏

审核|赵佳乐

图|(除特殊标注外)由软件截图提供

汽车轮胎

汽车轮胎是车辆与地面接触的唯一部件,堪称行车安全的 “守护者”。它主要由橡胶(胎面胶、胎侧胶等)、骨架材料(帘线、钢丝带束层)和胎圈组成,集支撑车身、缓冲震动、传递驱动力与制动力等功能于一体。从结构看,胎面采用高耐磨橡胶,刻有复杂花纹以增强抓地力和排水性;胎体帘线如同 “骨架”,提供强度支撑,子午线轮胎的帘线呈径向排列,可降低滚动阻力、提升耐久性;钢丝带束层则像 “铠甲”,确保胎面刚性和稳定性。

值得关注的是,轮胎性能与温度密切相关。行驶中因摩擦和滞后效应生热,温度升高会导致橡胶软化、气压变化,甚至引发爆胎。现代轮胎设计常通过优化材料配方(如硅化合物降低滚阻)、结构散热(如带束层通风设计)提升安全性与经济性。作为汽车的 “脚”,轮胎的技术革新始终是提升驾乘体验的关键方向。

图1. 汽车轮胎实物图

物理建模

汽车轮胎三维模型如图2所示,模型包括橡胶轮胎和碳纤维轮毂。计算过程设置模型的比热容、导热系数、密度、泊松比和杨氏模量参数,为保证结果准确性,材料参数从相关论文资料及现有实验数据中获取,如图3所示。

边界条件

网格划分

在汽车轮胎热荷载模拟中,网格划分需兼顾几何特征与物理场梯度,采用多尺度策略实现计算效率与精度的平衡。接触区域采用三层加密策略,过渡区网格尺寸渐变为1mm,确保应力梯度连续;非接触区采用5mm全局网格,减少冗余计算。轮毂与橡胶基体的界面处,通过共节点网格处理不同材料的热传导,避免插值误差。网格质量验证采用多指标评估:通过Mesh统计工具检查单元扭曲度(<0.8)、雅可比矩阵条件数(<10),并对温度梯度最大的胎肩部位进行局部网格收敛性测试。

结果展示

来源:Comsol有限元模拟