我学到了论文中学不到的复合材料气瓶缠绕设计经验!

文章亮点

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:本文来自仿真秀APP用户的投稿,作者来自上海工程技术大学车辆工程专业(研三)。和其他理工科学子一样,通过注册仿真秀平台,自学仿真秀平台的线上精品课,学习复合材料气瓶缠绕设计和仿真技能和经验,然后学以致用。本文来自他原创的案例,与大家分享,如有不当,欢迎批评指正。

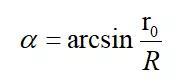

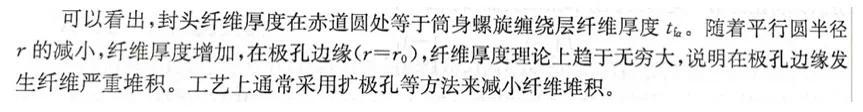

(1)均衡条件假设:假定纤维网格只进行相似性变化,保证纤维最大程度发挥自身强度。

(2)连续性假设:在气瓶失效前,纤维与内衬之间始终保持连续且没有任何相对滑动。

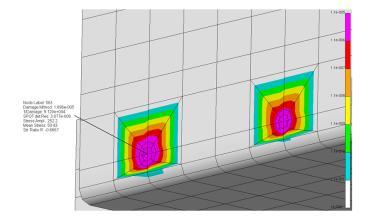

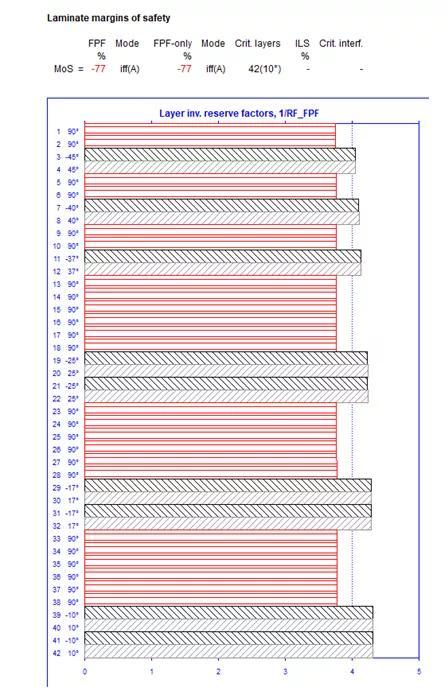

图5 ESAComp纤维失效分析

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2020-11-10

最近编辑:3年前