LSDYNA超单元技术:复杂工程仿真的降阶革命

一、超单元技术的核心原理与实现机制

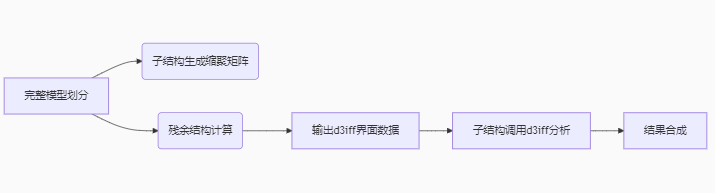

超单元技术的本质是自由度缩聚与界面耦合,其核心思路是将完整模型分解为“子结构”(需详细分析的局部模型)和“残余结构”(可简化处理的整体模型),通过数学缩聚降低系统自由度:

刚度/质量矩阵降阶:通过Guyan缩聚或动态缩聚法,将子结构的刚度、质量矩阵转换为仅保留界面自由度的低维矩阵

数据传递机制:

界面定义:使用

*INTERFACE_COMPONENT将子结构与残余结构的交界节点定义为驱动界面节点结果传递:通过

*INTERFACE_COMPONENT_FILE将界面节点的位移/力时程输出至d3iff文件

子结构调用:在子结构分析中通过*INTERFACE_LINKING_FILE读取d3iff实现边界条件映射

计算流程重构:

二、关键技术实现步骤

(1)驱动界面定义

组件类型选择:根据几何特征选用

NODE(节点集)、SEGMENT(面片)或FILE(文件)定义界面

输出控制:通过*CONTROL_OUTPUT中的OPIFS参数设置界面数据输出频率,未设置时默认按*DATABASE_BINARY_D3PLOT的1/10输出

(2)子结构调用关键字组

超单元技术涉及两类核心关键字,其功能对比如下

(3)计算提交方式

残余结构计算:使用

Z=L命令提交,激活界面数据输出子结构计算:采用

L命令提交,忽略*INTERFACE_LINKING_FILE关键字

三、技术优势与性能突破

(1)计算效率提升

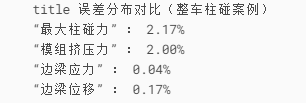

某整车柱碰分析的实测数据表明:

单元数量从237万降至41.5万(减少82.5%)

计算时间从21.3小时降至4.2小时(缩短80.47%)

关键指标误差控制在2.2%以内(最大柱碰力554.9kN→542.9kN)

(2)精度保持机制

(3)工程优化价值

优化周期缩短:某电池包挤压仿真采用超单元后,单次分析时间从38小时降至3小时(加速92%),使参数优化迭代次数增加10倍

硬件成本降低:千万单元级模型在128核集群上运行时间从数天缩短至数小时,显著降低计算资源占用

四、典型应用场景与行业案例

(1)新能源汽车安全验证

电池包柱碰分析:将白车身简化为残余结构,电池包作为子结构精细化建模,关注模组挤压力、壳体变形等局部响应

碰撞力传递路径分析:通过子结构隔离关键传力部件(如门槛梁、座椅横梁),量化碰撞能量分配比例

(2)武器侵彻与爆炸仿真

多层靶板穿透:将背景空气域与土壤作为残余结构,弹体与靶板作为子结构,显式求解侵彻过程

爆破参数优化:岩石爆破中采用ALE算法模拟炸药与空气流固耦合,岩体作为超单元快速计算裂缝扩展

(3)NVH与疲劳分析

传递路径分析(TPA):将动力总成作为子结构,研究振动能量通过悬置向车身的传递

焊接接头疲劳:在整车级模型中植入精细化的接头子结构,预测微裂纹萌生位置

五、超单元 vs 子循环:互补的加速策略

常与超单元混淆的子循环技术(*CONTROL_SUBCYCLE)本质是时间步长分级策略,二者区别如下:

▶ 协同应用案例:某卫星支架坠落仿真中,先通过超单元简化太阳能帆板,再对支架细化网格区域启用子循环,总计算时间减少76%

六、应用挑战与解决方案

(1)界面传递误差控制

问题:界面力/位移振荡导致结果漂移

对策:

增加界面节点密度(至少3层单元)

使用

*INTERFACE_LINKING_SEGMENT替代节点耦合

检查OPIFS输出频率,避免采样不足

(2)材料非线性失效

问题:残余结构简化导致子结构边界条件失真

对策:

在残余结构中保留关键塑性区域

采用双重尺度协同仿真(Two-scale Co-simulation)动态更新界面数据

(3)瞬态动力学应用

问题:高频响应在降阶过程中被过滤

对策:

在子结构中保留特征频率≥分析带宽2倍的模态

结合模态缩聚法(如Craig-Bampton)增强动力学完备性

七、未来发展方向

超单元技术正从“静态降阶”向“智能协同”演进:

AI代理模型融合:用神经网络替代传统缩聚矩阵,实现非线性响应实时预测

云原生超单元库:构建典型子结构(如螺栓接头、焊点)的云端数据库,支持即插即用仿真

多物理场耦合:扩展至热-力-电化学耦合场景(如电池热失控传播模拟)

某车企的实践表明,超单元技术已将其整车碰撞开发周期从6周压缩至9天,仿真驱动设计从理念走向常态。

LS-DYNA超单元技术通过数学重构将工程仿真从“算力竞赛”转向“智能降阶”,为数字孪生时代的大规模系统分析提供了底层支撑。随着异构计算与AI的深度融合,其价值将从“缩短单次分析时间”升级为“重塑产品开发流程”,成为复杂系统工程的变革性工具。