产品设计——从需求到落地

最近我接了个外包的活,看过我的号朋友都知道,目前我主要做需求分析到方案,最多到选型,很久没有从头做到尾了。今天来和大家唠唠一个需求到落地的完整过程。

需求分析

射频设计的第一步就是需求分析,有的需求是有明确的设计指标的,有的需求是只有使用场景和使用对象的。这个就需要根据与竞品对比分析,提炼指标。

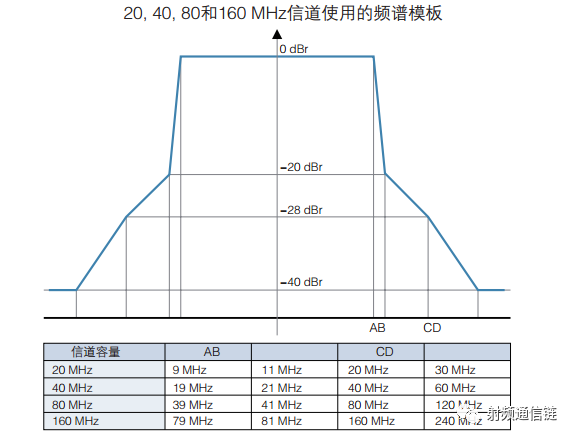

有明确设计指标的需求最好做,首先明确哪些指标是射频能够实现的,哪些指标是需要波形去实现的。就拿WiFi的频谱模板,虽然属于最终的射频指标,但是这个模板的形状明显不是射频滤波器可实现的。

明确了指标职责,然后就是根据指标选择合适的方案框架。

射频方案大家都知道就是超外差和零中频。

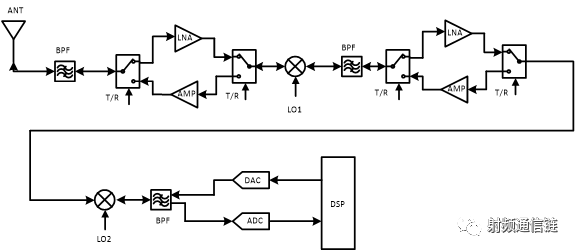

超外差方案

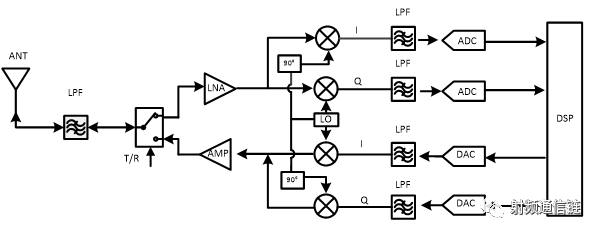

零中频方案

前面文章讲过,选用超外差还是零中频是一个综合考虑的问题。如果波形处理能力不强却还对指标要求比较高,想都不要想,一定选择超外差。

仿真设计

方案选择好了,下一步就是指标设计,指标设计依赖仿真设计。仿真设计指导器件选型和原理图设计。

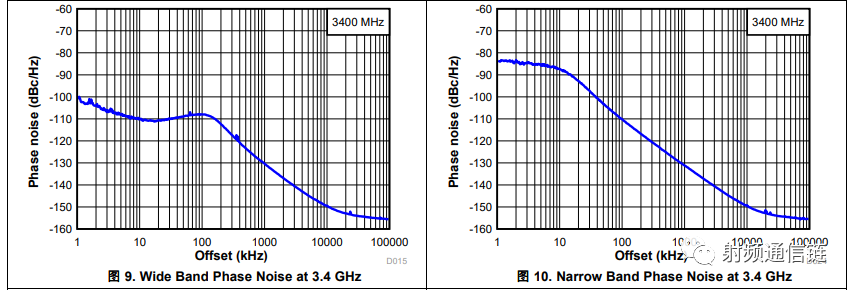

就拿锁相环来说,不同的环路带宽设计对应这不同的相位噪声和小数杂散抑制,不同的环路带宽又决定着锁定时间。

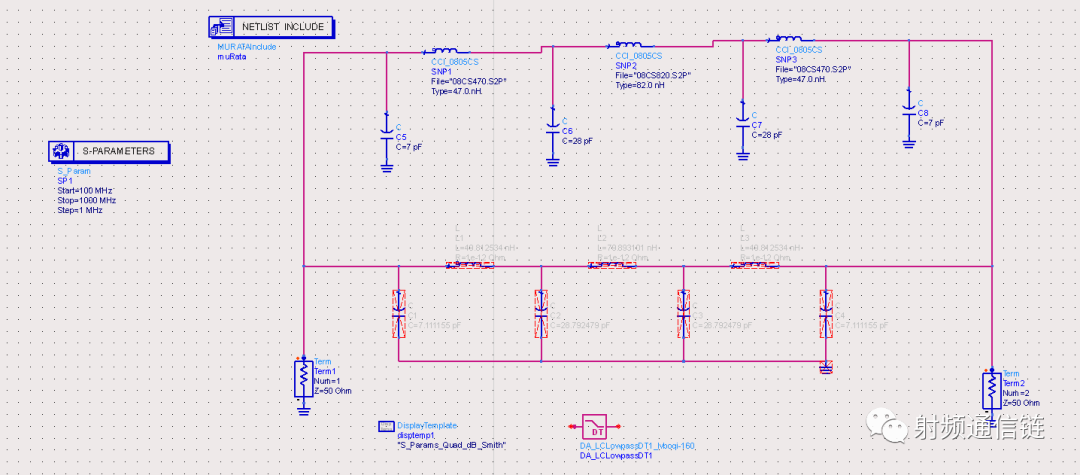

又比如说滤波器设计,仿真并不代表能实现。很多时候仿真的数值会出现pH\pF,这就代表此组参数无法实现。为了使仿真参数具有实际实现可能,在仿真数值合理的情况下带入参数模型进行仿真,这样仿真的数据与实现的数据是基本吻合的。

射频常用的模型就是coilcraft和murata的模型。(需要模型的私我)

根据仿真的数据可以寻找对应的器件。

原理图设计

仿真、器件选型结束就是原理图设计。一个完整的产品设计,不是把仿真数据原理图化就可以的,需要考虑到整板的电源设计,功耗设计,与其他模块的接口设计,射频板的调试接口、射频板是否需要存储数据等等。

统计每个模块的电源电压、电流,选择电源模块。

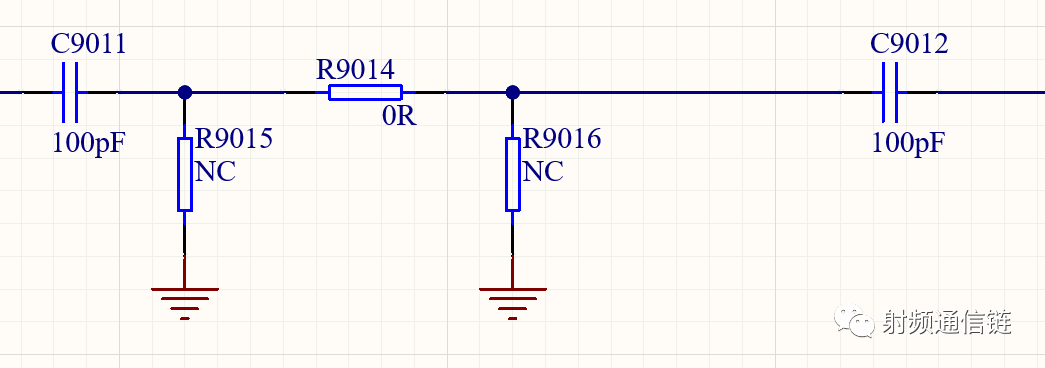

原理图设计时,因为射频仿真的数值和实际数据会有出现,需要预留指标冗余设计和调试位置。比如说链路中的各种pi设计。

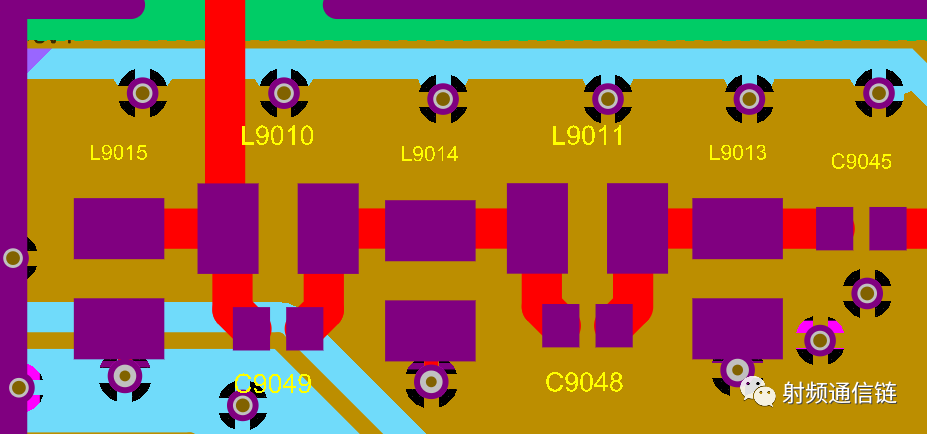

PCB布局

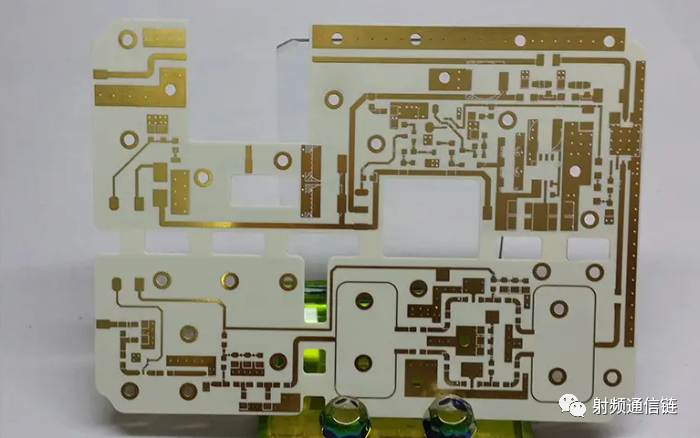

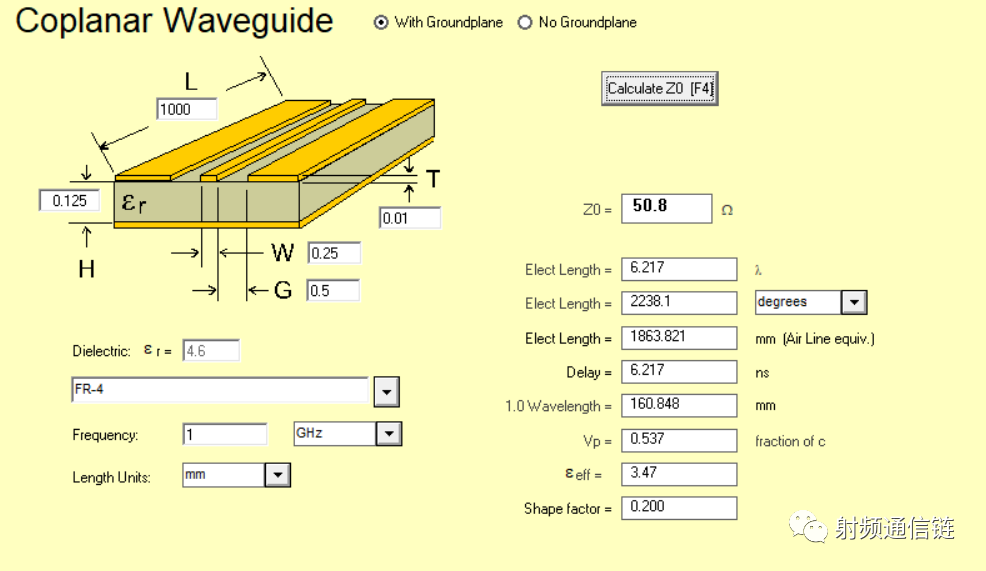

射频原理图设计只是完成了对仿真数据的理论设计,PCB的布局关系到理论数据能否映射实际参数。

特别是对于有些电路中匹配电容较小的,PCB的覆铜走线影响比较大。

一般来说,对于电路中匹配电容较小的设计,电路周围挖空设计,不敷铜。

对于一些需要匹配50欧但是需要过大电流的对线宽有要求的,可以挖层参考地。

PCB的器件布局,原则是敏感器件远离电源,比如说PLL,远离DCDC,远离功放。

BOM制作

大厂在绘制原理图时,每一个器件都是带厂家、编码、器件值的,所以仅需要自动生成就可以。

自己绘制原理图为了节约时间,最好在做原理图时把器件描述、厂家做好。

逻辑整理

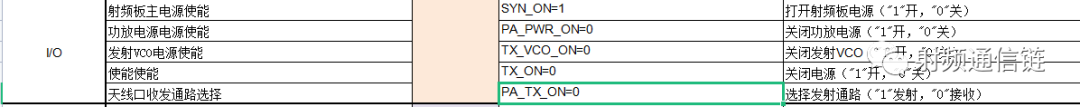

一个产品除了射频板的设计外,还有对接控制的逻辑,AGC的启动时机,启动后的逻辑控制,锁相环的频率配置等等。这些也都是射频工程师的职责,需要在调试前整理完给对应的基带工程师。

回板调试

回板调试第一步是什么?上矢网开干?

第一步是检查电源是否短路,第二步校准矢网

第三步亲爱的工程师们,拿起烙铁向自己的仿真数据进发。

顺利的话每个模块都不用调试,仿真即结果(虽然几率很小)

不顺利的话,一个模块调上一周都是正常的。

调试完模块松口气,以为就结束了吗

级联调指标才是大BOSS。很多人,很多设计都是倒在这一步

运气好的,飞线能解决;运气不好的,重头开始。

转产

经过一轮又一轮的调试,改版,优化,固定参数,测试,就来到了NPI这一步,到达这一步代表研发工作完成了90%。

但是如果你以为就可以高枕无忧了,那说明还是太年轻。

NPI是一个让人发疯的工作,经常会因为一个器件,一个指标,一个测试就从头再来。

产线是不会管你这个是一个器件小问题还是操作问题的,只要卡住一次,上会。

然后整改,有问题,上会,整改。

有些大厂是严控上线次数的,也就是经过一次试产,可以再来一次试产,然后就是T0,有问题,可以在来一次T1。到这里如果还有问题,准备好迎接各种批斗吧。

往往一个产品从研发到产线,至少要经过三个月的时间。

总结

经历过一个完整的产品开发过程,对一个工程师的成长是非常有帮助的。很多人会不愿意去跟线,其实跟线是完善研发设计的过程,跟线过程中可以看到一些细节对产品的影响,可以学着去简化设计。(做个两次也就可以了,第三次让新人去啊)

祝好!